Fターム[4F202CK43]の内容

プラスチック等の成形用の型 (108,678) | 型の構成 (12,065) | 分割型、入れ子 (3,777) | 結合様式 (1,545) | 主成形面に脱着自在に取付けるもの (613)

Fターム[4F202CK43]に分類される特許

81 - 100 / 613

機能性容器成形方法、成形用金型およびこれらを用いて製造した機能性容器

【課題】 接着剤を用いることなく、低コストでスループットが高い機能性容器を製造することができる機能性容器製造方法、成形用金型およびこれらを用いて製造した機能性容器を提供すること。

【解決手段】 所定の機能面21を有する底面部材2に筐体部3を成形するための機能性容器成形方法であって、機能面21と成形用金型5との間に機能面21の機能が損失するのを防止する保護領域9を形成し、成形用金型5と底面部材2との間に形成されたキャビティ8内に溶融樹脂を充填して成形を行う。

(もっと読む)

光学素子用の成形金型、及び光学素子の製造方法

【課題】コアの傾斜状態を連続的に精密に調整し安定して保持することで、波面収差を容易に調整することができる光学素子用の成形金型、及び光学素子の製造方法を提供すること。

【解決手段】調整部材としてのテーパーピン71がスペーサ65の調整穴67a,67b,67c,67dに挿入されるとともに調整穴67a,67b,67c,67dを内面67iから変形させるので、テーパーピン71の調整穴67a,67b,67c,67dへの挿入量を調整することで、スペーサ65に微妙な厚み変化等を与えることができる。これにより、コア部61の傾斜状態を連続的に精密に調整し安定して保持することができ、光学素子としてのレンズOLの特性を精密に制御することができる。

(もっと読む)

シートパッドの発泡成形型及びその発泡成形型を用いたシートパッドの製造方法

【課題】シートパッドの肉厚部に欠肉の発生を防止して、成形性の精度の高いシートパッドを成形する発泡成形型及びその発泡成形型を用いたシートパッドの製造方法を提供する。

【解決手段】パッド本体部112の上端から後方に突出する下方向に屈曲して延在する肉厚部116a、肉厚部から更に下方に延在して漸次肉厚が減少する端部絞り部116bを備えたシートパッド110を発泡成形するシートパッドの発泡成形型10において、肉厚部の外側面を成形する成形面を有する第1型14、第1型と隣接して配置されて端部絞り部の外側面を成形する成形面を有する第2型16、第2型と隣接して配置されて部絞り部の先端部分を成形する成形面を有する第3型18、を備え、第1型と第2型との間で第1接合部PL1が構成されるとともに第2型と第3型との間で第2接合部PL2が構成され、第1接合部及び第2接合部から成形空間内のガスが成形空間の外部に排出される。

(もっと読む)

エレクトロフュージョン継手製造用コアの支持構造

【課題】スライドテーブルに設置したコアに傾きが生じることを確実に防止できるエレクトロフュージョン継手製造用コアの支持構造を提供する。

【解決手段】前後方向T1に所定の間隔をあけてスライドテーブル4に設けられて各フランジ部11、12を支持する第1支持部材20と第2支持部材21を備えるとともに、スライドテーブル4に設けられてコア10の他端部10b側のコア保持部19を支持する第3支持部材24と、コア10を金型内のセット位置に搬送した状態でコア10の一端部側のコア保持部18を支持する第4支持部材23とを備えて、コア10を少なくとも4点で支持するように構成する。

(もっと読む)

注型成形金型用の置き子

【課題】成形過程で生じた不要物を容易に除去することが可能であり、不要物の除去回数を大幅に延ばすことが可能である注型成形金型用の置き子を提供することである。

【解決手段】樹脂を注入して成形品を成形する注型成形金型に使用する注型成形金型用の置き子に1おいて、本体部5と突出刃部4を有し、突出刃部4は本体部5の端面3の縁に位置してなる。突出刃部4は耐摩耗性に優れた鋼で形成され、さらに耐摩耗性を高くするために、焼入処理されることが好ましい。

(もっと読む)

スタンパの製造方法、レジストマスタ、スタンパおよび成形品

【課題】スタンパ製造時における微細パターンの局所的な変形を防止することであって、最終的に得られる成形品における微細パターンを当初の狙い通りに形成すること。

【解決手段】(i)スタンパの微細パターンAの反転形状に相当する微細パターンBが形成されたレジストマスタを用意する工程、および、(ii)レジストマスタを母型とした電鋳を実施することによって、微細パターンAが形成されたスタンパを得る工程を含んで成り、工程(i)で用意されるレジストマスタの微細パターン形成面においては、微細パターンBを取り囲むような包囲線に沿って凹部パターンを形成し、工程(ii)においては、電鋳に際して生じ得る応力を凹部パターンにより緩和することを特徴とするスタンパの製造方法。

(もっと読む)

テンプレート、テンプレートの製造方法およびパターン形成方法

【課題】ナノインプリントにて有機材料層に離間して転写される凹部の深さを異ならせる。

【解決手段】互いに高さの異なる凸部T1、T2がメサ領域に設けられたテンプレート1をマスク材3に押し当てることにより、互いに深さの異なる凹部H1、H2をマスク材3に形成し、互いに深さの異なる凹部H1、H2が形成されたマスク材3をマスクとして基板2のエッチングを行うことで、開口部K1、K2を形成する。

(もっと読む)

ブロー型ユニット及びそれを用いたブロー成形機

【課題】別個の駆動装置に対してそれぞれ着脱可能な一対のキャビティ型と上げ底型とを一体化したブロー型ユニット及びそれを用いたブロー成形機を提供する。

【解決手段】ブロー成形機10の基盤72に取り付けられるブロー型ユニット300は、パーティング面同士を当接させる第1,第2のブローキャビティ割型62A,62Bと上げ底型63とを含むブロー型60を複数の有し、さらに、第1、第2のブローキャビティ割型をそれぞれ固定する第1の固定板310と、第2の固定板312と、固定板にそれぞれ固定する複数の第1の圧受板320と、固定板の間に配置されて、複数の上げ底型を第1面330Aに固定する第3の固定板330と、第3の固定板の第2面330Bより垂下された自由端部342B,344Bとする複数の軸部340(342,344)と、第3の固定板の下方にて、第1,第2の固定板にそれぞれ固定される複数の第2の圧受板330とを有する。

(もっと読む)

成形金型及び樹脂成形品

【課題】 凹状部B1が成形空間A内に位置するように開口部5に嵌挿部材Bが嵌挿された状態であっても、凹状部B1に成形材料が入り込むのを防止することができ、成形品を離型させる際に、成形品が損傷するのを防止することができる成形金型を提供することを課題とする。

【解決手段】 成形材料が充填される成形空間Aを形成する成形壁部4を備え、該成形壁部4には、成形壁部4を貫通して前記成形空間Aに連通する開口部5が形成され、該開口部5は、前記成形空間Aで成形される成形品の離型方向に対して交差する方向に開口する凹状部B1が形成された嵌挿部材Bを嵌挿可能に構成されている成形金型1において、前記凹状部B1の少なくとも一部が成形壁部4よりも成形空間側に位置するように前記嵌挿部材Bが開口部5に嵌挿された状態で、成形空間A側に位置する凹状部B1を閉塞する閉塞部4aが成形壁部4の成形空間A側の開口端部から突出するように形成されていることを特徴とする。

(もっと読む)

マスクブランク用基板とその製造方法、インプリントモールド用マスクブランク及びインプリントモールドの製造方法

【課題】インプリントモールドの離型(剥離)を容易にするための凹部を精度良く形成でき、且つそのような加工の工程負荷が小さくて済み、さらに凹部を形成することによるモールドの強度や剛性の低下を抑えたインプリントモールドの作製に用いるマスクブランク用基板を提供する。

【解決手段】基板と該基板の表側主表面上に形成された薄膜とを有してなり、前記薄膜及び基板をエッチング加工してインプリントモールドを作製するためのマスクブランクに用いる基板である。この基板1は、所定の形状の孔2を穿設してなる基材1aを含む少なくとも2枚の基材を接合することにより基板の裏側主表面にその少なくとも外周部を除く領域に上記孔2からなる凹部3を形成したものである。

(もっと読む)

光学素子の製造方法

【課題】成形型とともにキャビティを構成する別部材を用いる場合に、成形面から転写される光学機能面に非対称性の誤差等が発生することを防止する成形方法を提供する。

【解決手段】変形スリーブ14の内部に下型11、上型12を、そのそれぞれの成形面を、外周規制部材13を介して対向させて配置することで、キャビティC1を構成し、このキャビティC1に熱可塑性の成形素材15を装填して加熱/加圧して光学素子に成形する工程において、成形時に、下型11、上型12、外周規制部材13を変形スリーブ14で拘束することで、それぞれの成形面、変形スリーブ14の同心度を確保し、冷却による硬化時に変形スリーブ14による外周規制部材13の拘束を解除して、冷却中の光学素子を自由に熱収縮させることにより、光学素子における熱応力による歪み等に起因する、アス、コマ収差等の非対称性の誤差の発生を防止する。

(もっと読む)

パターン形成方法

【課題】半導体装置等の製造における簡易なパターン形成方法を提供する。

【解決課題】基板上に、第一のセグメントと第二のセグメントを有する高分子共重合体を塗布する工程と、前記高分子共重合体に凹部を有するテンプレートを接触させ、前記テンプレートの凹部に前記高分子共重合体を充填する工程と、充填された前記高分子共重合体を第一のセグメントを有する相と第二のセグメントを有する相に相分離させる工程と、前記テンプレートを前記高分子共重合体から離型する工程と、前記高分子共重合体の第一のセグメントを有する相又は第二のセグメントを有する相を除去する工程と、を備えたことを特徴とするパターン形成方法。

(もっと読む)

光学素子製造用ナノインプリントモールドの製造方法

【課題】光学素子製造用ナノインプリントモールドを高い精度で製造でき、かつ、大面積化にも対応できる製造方法を提供する。

【解決手段】基板1の一方の面に感光性レジスト4を塗布し、この感光性レジス4トにレーザ描画を行い、その後、現像を施して、所望の開口パターン5aを有するマスクパターン5を形成し、このマスクパターン5を介して基板1を所望の深さまでエッチングしてモールド11とする。

(もっと読む)

ポストキュアインフレータ及びタイヤ製造方法

【課題】ポストキュアインフレータで保持する加硫済タイヤに合わせて、リムを容易かつ効率よく変更する。

【解決手段】ポストキュアインフレータのリムRにより加硫済タイヤのビード部を保持し、加硫済タイヤを膨張させた状態で冷却してポストキュアインフレーション処理する。リムRを、半径方向の内側から外側に順に重ねて装着される複数のリム部材40、50から構成し、処理する加硫済タイヤのビード径に合わせて、リムRのリム部材40、50を重ねて装着又は取り外す。各リム部材40、50により互いに異なるビード径の加硫済タイヤのビード部を保持する。

(もっと読む)

鋳型装置及び方法

【課題】本発明は鋳型装置を提供する。

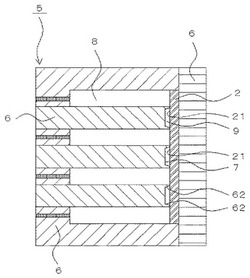

【解決手段】本発明の鋳型装置は、第1モールド、第2モールド及び中モールドブロックを含む。第2モールドは基板を積載するのに使用され、第1及び第2モールドは相対して移動可能である。中モールドブロックは開口部を有し、第1モールド及び第2モールドの間に設置され、第1モールド又は第2モールドのうちの1つと、取り外し可能に接続される。中モールドブロックが第1モールド及び第2モールド上の基板と接合するとき、中モールドブロックの開口部内に樹脂注入空間が形成される。

(もっと読む)

バッフルまたは補強材のリバースモールディング

バッフルまたは補強材(170)を形成する方法は、金型(105)の第1のキャビティ(130)中で膨張性材料(180)をモールディングすることと、金型(105)の第2のキャビティ(135)中で膨張性材料上にキャリア材料(175)をオーバーモールディングすることとを含む。  (もっと読む)

(もっと読む)

成形金型

【課題】形状の異なる2種類の樹脂製品を同一金型で成形することができる成形金型を提供すること。

【解決手段】成形金型1は、一方の金型30と、この一方の金型30に対して相対的に型締め可能な他方の金型40とを備えている。これら両金型30、40を型締めしたときに形成されるキャビティ50に、両金型30、40のいずれか一方に組み付けた状態で配置可能な入れ子60を備えている。一方の金型30に入れ子60を組み付けたときのキャビティ50に溶融樹脂Mを流し込むと第1の樹脂製品10を成形可能となっており、他方の金型40に入れ子60を組み付けたときのキャビティ50に溶融樹脂Mを流し込むと第2の樹脂製品20を成形可能となっている。

(もっと読む)

プラスチック製品の製造方法及び製造装置

【課題】設備費用を抑えながら、幅広い製品形状に対応できるプラスチック製品の製造方法を提供する。

【解決手段】口型ホルダ28を装着した状態のインジェクション型12の内部に溶融した熱可塑性樹脂を射出することにより、口型ホルダ28と一体となるような状態でパリソン30成形し、次に、このパリソン30が硬化する前に、パリソン30と口型ホルダ28をインジェクション型12から離脱させ、このうちの口型ホルダ28を保持することによってパリソン30をインジェクション型12からブロー型52まで移送し、さらに、ブロー型52の入口部に口型ホルダ28を固定することによってパリソン30をブロー型52の内部に挿入状態で保持するとともに、パリソン30を密閉した状態で、パリソン30の内部にブローエアAを導入することにより、成形空間58に応じた形状の製品100を成形する。

(もっと読む)

空気入りタイヤの製造方法及び空気入りタイヤ

【課題】従来の加硫ブラダをそのまま用いて、ベルトのフラット化を実現可能な空気入りタイヤの製造方法及び転がり抵抗を低減可能な空気入りタイヤを提供する。

【解決手段】この空気入りタイヤの製造方法は、加硫金型10の内部にグリーンタイヤ6を配置し、該グリーンタイヤ6の内側に挿入したブラダ11を加熱媒体の供給により膨張させることにより、ブラダ11の外面をグリーンタイヤ6の内面に押し付けて該グリーンタイヤ6を加硫成形するにあたり、グリーンタイヤ6のインナーライナー1内面とブラダ11の外面との間であって、少なくともベルト4の幅方向の各端部EBに対応する領域に、周方向に連続する帯状の未加硫のゴム片8をそれぞれ介在させて加硫成形を行うものである。

(もっと読む)

対物レンズ

【課題】射出成形される光学素子の光学機能の低下を防ぐことである。

【解決手段】光学素子に光学機能部を形成する機能を有するとともに、型開きした際の状態では、成形された光学素子が残る金型10bと、型開きした際に、前記成形された光学素子が離型される金型20bとにおいて、金型10bは、光学素子の光学機能部の光軸に対応する位置又はその近傍に設けられ、前記光学機能部に比べて小さい断面積を有するとともに、光学素子を突き出す突き出し部14bを備え、キャビティへ溶融材料を射出して、成形された光学素子から金型20bを離型して型開きし、金型20bが離型された光学素子を突き出し部14bにより突き出して、光学素子から金型10bを離型する。

(もっと読む)

81 - 100 / 613

[ Back to top ]