Fターム[4F204AD16]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (5,039) | 形状、構造 (3,379) | 繊維製品(編織物、不織布、長繊維物、コード) (1,168)

Fターム[4F204AD16]に分類される特許

1,001 - 1,020 / 1,168

成形体の製造方法

【課題】効率的な自己接着性成形体の製造方法を提供する。

【解決手段】1種あるいは2種以上の繊維状リグノセルロース系材料の仮成形体を、前記繊維状リグノセルロース系材料の自己接着性を発現可能な程度に水蒸気処理する工程と、該水蒸気処理工程においてあるいはその後前記自己接着性により前記繊維状リグノセルロース系材料を相互に結合させて成形体とする成形工程と、備えるようにする。

(もっと読む)

インシュレータの加熱圧縮成形方法

【課題】

解決しようとする課題は、グラスウールの表面にアルミ箔等の金属箔が貼着されているインシュレータを自動車車体に取付ける必要上、直角に折り曲げて圧縮成形するような場合、該金属箔が曲げによって大きく伸ばされ亀裂が入ってしまうという点である。

【解決手段】

グラスウールに含浸可能な未硬化の熱硬化性樹脂を含浸させた金属箔付きグラスウール原反の折り曲げ予定線の近傍を非加熱領域とし、該非加熱領域を除いた加熱領域のみを加熱しながらプレスし、その後該金属箔付きグラスウール原反を所望の形状にトリムすることにより前記課題を解決した。

(もっと読む)

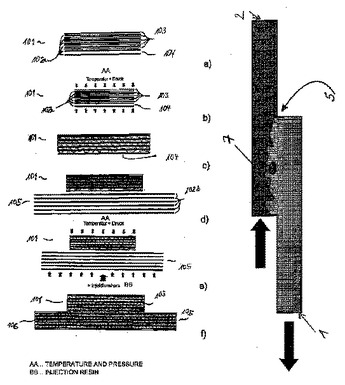

繊維複合材料構造要素および繊維複合材料構造要素を製造する方法

少なくとも互いに隣接しておりかつそれぞれ繊維構造(3、4)を備える第1および第2の部分要素(1、2)、および繊維構造(3、4)を埋設し、液体状態から異なる様態で固化する異なるマトリックスシステムを備える繊維複合材料構造要素が開示されている。2つの部分要素(1、2)の間の接続の安定性を増大させるために、第1の部分要素(1)のマトリックスシステムは、まず液化され、隣接する第2の部分要素(2)の領域に不規則に浸透し、他方第2の部分要素(2)のマトリックスシステムは、液化され、両マトリックスシステムが固化される。該不規則な境界面を埋設することは、増大した剪断強さを有する境界面(5)が生成するように互いに噛み合いまたは嵌め合いしたマトリックスシステムをもたらす。あるいは、第1の部分要素は、マトリックスシステム(103)によって塗らされていない繊維構造体(102a)で固結され、第2の部分要素(105)に接続される遷移領域(104)を残し、そして第2の部分要素(105)は、第2の部分要素(105)のマトリックスシステム(106)が第1の部分要素(101)の遷移領域に浸透してから、固結される。  (もっと読む)

(もっと読む)

意匠柄入りFRP成形品

【課題】 表面に凹凸を有するFRP成形品において、模様が途切れることなく美麗な印刷層を有する意匠柄入りFRP成形品を提供する。

【解決手段】 表面に凹凸を有するFRP成形品の表面に、プライマーからなる接着層、意匠柄を提供するインクジェット印刷層及び樹脂層を順に積層してなる意匠柄入りFRP成形品であって、樹脂層は、透明または半透明な材料からなり、接着層の積層の前にFRP成形品表面に紫外線を照射しておくことが好ましい。

(もっと読む)

プリプレグシートの自動積層装置

【課題】 強化繊維に予め樹脂が含浸されたプリプレグシートを複数層積層してFRP積層体を製造する際に、装置を大型にする必要もなく、しかも自動的に任意の層数自動的に積層することが可能なプリプレグシートの自動積層装置を提供することである。

【解決手段】 プリプレグシートを、基材の上に所定の押圧力を付加しながら予め定められる所定の層数連続的に往復しながら積層する構成とした。

(もっと読む)

航空機用複合体及び航空機の複合体構造部の製造方法

【課題】 耐雷材を有する航空機の複合材構造部を少ない工程で低コストに製造するための航空機用複合体、及び航空機用複合体を用いた複合体構造部の製造方法を提供する。

【解決手段】 成形型6上に積層され、航空機の複合材構造部に成形される航空機用複合体10であって、金属メッシュ1と、樹脂フィルム3と、プリプレグ2とが積層されている航空機用複合体、及び航空機用複合体10を用いた複合体構造部の製造方法。

(もっと読む)

繊維積層体冷間プレス成形装置

【課題】自動車用防音材、フロアーマット、インシュレータダッシュ等の自動車用繊維積層体を所要形状に成形するための冷間プレス成形装置であって、成形冷却に要する時間を短縮し、生産性を向上させる。

【解決手段】繊維積層体15を成形するための通気性金型2a,2bが取り付けられる定盤1a,1bの型取付面に給出口4a〜4fおよび排出口5a〜5dを形成し、該給出口および排出口を通して該通気性金型に冷却エアーを給排出する。また、定盤1a,1bの型取付面に給出口4a〜4fと排出口5a〜5dとを隣り合わせに形成し、通気性金型2a,2bの表面には該給出口と連通する多数の小孔13a〜13fと該排出口と連通する多数の小孔14a〜14dを形成する。

(もっと読む)

発泡体コアを有するFRP製成形品の成形方法

【課題】FRP製成形品あるいはその部品として使用される、発泡体コアを有するFRP製成形品を、生産効率良く成形する方法を提供すること。

【解決手段】発泡体コアを有するFRP製成形品を成形するに際し、(1)目的とする成形品の成形型と相似な縮小型を用いて、発泡体コアを加圧・圧縮法によって作成する工程、(2)前記成形品の成形型の内表面に沿ってプリプレグを敷設した後、このプリプレグ上に発泡性シートを重ねて配置し、次いで、(1)で得られた発泡体コアを、前記成形品の成形型内部に、前記プリプレグ及び発泡性シートを介して配置する工程、(3)前記成形品の成形型を加熱し、前記発泡性シートを発泡させると共にプリプレグを硬化させる工程からなる成形方法である。

(もっと読む)

一面が開口したFRP製の中空の直方体の成形方法及び成形用金型

【課題】一面が開口したFRP製の中空の直方体であって、厳密な直角度が要求される部材を、効率良く成形する方法、及び、それに用いる成形用金型を提供すること。

【解決手段】一面が開口したFRP製の中空の直方体を成形するに際し、この直方体の外面を形成する金属製の主型と、直方体の内面を形成する、主型より熱膨張係数が大きい金属製の入子とからなる成形用金型を用いることを特徴とする成形方法。例えば、主型が炭素鋼からなり、入子がアルミニュウム又はアルミニュウム合金からなる金型を用いる。また、主型の上型と入子との間に、ゴム基板からなる補助型を挿入配置しても良い。

(もっと読む)

繊維配列体の製造鋳型

【課題】気泡混入のない繊維配列体の製造を可能とする簡便な構造の鋳型を提供する。

【解決手段】繊維の長手方向に引き揃えた繊維束が樹脂で固定された繊維配列体の製造用鋳型であって、該鋳型は、少なくとも2個の組み立て可能な鋳型部品群で構成され、該鋳型部品群の少なくとも1個の鋳型部品には、隣接する他の鋳型部品との接合面の底部付近に、鋳型の空洞に到達する溝を設け、当該他の鋳型部品には、該溝に相対する箇所から鋳型外部に到達する貫通穴を設け、これら鋳型部品を組み立てることにより鋳型外部から鋳型空洞まで貫通する空間を備えたことを特徴とする、前記鋳型。

(もっと読む)

繊維強化プラスチックパネルの接続方法

【課題】大型の繊維強化プラスチックパネルを製造する際、継ぎ目部に継ぎ手等を使用することなく平滑で、強度の高い繊維強化プラスチックパネルの接続方法の提供。

【解決手段】繊維強化プラスチックパネル片Wを複数枚成形した後、前記複数枚の繊維強化プラスチックパネル片Wを、継ぎ代繊維部3aが相互に重合するように配設し、この重合させた継ぎ代繊維部3a上に接続用繊維材3xを積層する。そして、この繊維積層部分3a,3xをフィルム状のバキュームバック5で覆い、該バキュームバック5内の繊維積層部分3a,3xを吸引ポンプPに接続された樹脂吸引パイプ4aによりバッキュームした状態で繊維積層部分3a,3xの一方から反応樹脂材料Qを供給すると共に、反応樹脂材料Qを均一に吸引させて前記繊維積層部分3a,3xに反応樹脂材料Qを均一に含浸させると共に硬化させることにより接続する方法である。

(もっと読む)

FRP複合物を製造する方法

【課題】重トウ繊維を含む、低コストのFRP複合物を生成するプロセス、およびこれらの一様な含浸および効率的な結合方法を提供すること。

【解決手段】本発明による繊維強化プラスチック(FRP)複合物を製造する方法は、重トウ繊維に低粘度樹脂を含浸させるステップを含む。この方法は、レーストラッキングを排除し、安価で良好な性能のFRP複合物が得られる。

(もっと読む)

複合シート材及びその製造方法

【課題】 所望の厚さを有するシート体に保形性を有する基材が埋設された長尺形状の複合シート材及びその製造方法を提供する。

【解決手段】 複合シート材10の製造時には、まず第1工程において、溶融状態の合成樹脂を含むシート材料18をシート形状に伸ばして、長尺シート形状の第1シート層11を連続的に成形する。次に、第2工程において、第1シート層11の一方面が未硬化の状態のうちに、屈曲自在で保形性を有する長尺シート形状の基材15を、その長手方向が第1シート層11の長手方向と平行となるように第1シート層11上に連続的に敷設する。そして第3工程において、溶融状態の合成樹脂を含むシート材料19を基材15上に伸ばして第2シート層12を形成し、第1シート層11と第2シート層12とを基材15を介して一体化させる。このようにすると、第1シート層11及び第2シート層12の厚みがそれぞれ所望の厚さに設定自在となる。

(もっと読む)

加圧バッグ及びその製造方法、並びに係る加圧バッグを用いた複合材成形品の成形方法

【課題】 少ない工程数で低コストに複合材成形品を製造する方法、並びに係る製造方法に用いる加圧バッグ及びその製造方法を提供する。

【解決手段】 複合材成形品2の成形に用いられる加圧バッグであって、複合材成形品2の形状に追随するように、シリコンゴムシートSと未加硫シリコンRとが一体成形されていることを特徴とする加圧バッグ1及び加圧バッグ1を用いた複合材成形品2の成形方法、並びに複合材成形品2。

(もっと読む)

合成板

【課題】 環境や人体への負担を軽減するとともに、十分な柔軟性と強度を持ち合わせた合成板を提供すること。

【解決手段】 リグノセルロース系材料に接着剤としてポリブチレンサクシネート系樹脂を混合して作製されたプリフォーム(2a)を加熱加圧する。

(もっと読む)

グラスウールの全面圧縮成形方法

【課題】

従来、グラスウールの成形においては金型の成形面から該グラスウールの原反をはみ出させてセットし、成形を行なっているが、この従来の成形方法によれば図4に示すように、金型1に挟まれたグラスウール原反4があって、必然的にバリ6が生ずる。しかし、該バリはフェノール樹脂等のバインダー樹脂が付着したグラスウールのため、リサイクルが出来ないのでやむを得ず廃棄しているが、見かけの密度が低くかさばるので、廃棄物処理費が割高となるという点が課題であった。

【解決手段】

金型の成形面内にすべての該グラスウールの原反を納め、製品形状部と製品外圧縮部に対して全面圧縮加工する。本発明によればグラスウールは金型の成形面によってすべて圧縮されるのでその体積は非常に小さく、製品外観及び品質を損なわずにバリの体積縮小を実現できる。

(もっと読む)

RTM成形の脱型装置

【課題】RTM成形において脱型時間を短縮しサイクルタイムを短縮できるRTM成形の脱型装置およびRTM成形方法を提供する。

【解決手段】強化繊維プラスチックス成形用成形型において、成形型内に製品を押出すために稼動可能なエジェクタピンとそれを納めるシリンダー間に隙間を設け、当該隙間に予め熱可塑性樹脂の層を形成してなることを特徴とするRTM成形の脱型装置。

(もっと読む)

再生成形材及び再生成形材の製造方法

【課題】 製造性を向上させつつ曲げ強度を向上させた再生成形材、および、その製造方法を提供する。

【解決手段】 繊維強化成形材で製された構造体を破砕する工程と、得られた破砕物10に結合剤を付着させる工程と、結合剤を付着させた破砕物の集合体を板状に整形して芯材15を形成する工程と、形成された芯材15の対向する一面または両面に補強繊維材16を積層配置する工程と、積層された補強繊維材16と芯材15をプレス成形して圧密化しつつ一体化する工程とを備えた再生成形材17の製造方法。

(もっと読む)

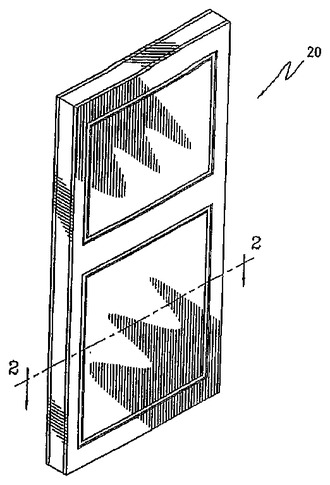

複合成形可能な化粧積層板ドアパネル

化粧積層板ドアパネルは、両方向に引き伸ばし可能な化粧シートから構成された樹脂含浸化粧層と、両方向に引き伸ばし可能なクラフト紙から構成された樹脂含浸コア層とを含む複合成形可能な化粧積層板を含む。ドアパネルはまた、化粧積層板が接合される基材を含む。  (もっと読む)

(もっと読む)

強化繊維基材、プリフォーム、複合材料およびその製造方法

【課題】

一方向性基材を並行方向に並べる際にできる基材間の隙間を、成形品の段階まで適正な間隔に保つことができ、なおかつ、一方向性基材を複数枚積み重ねた積層体の状態でも高い柔軟性を維持できる強化繊維基材を提供する。

【解決手段】

一方向に並行するように引きそろえられた複数本の強化繊維糸条を、該強化繊維糸条に交差するように延在した補助糸により拘束することにより平面形態を保持した少なくても二枚の一方向性基材を含む強化繊維基材であって、該強化繊維糸条方向に並行な端部を持つ一方向性基材同士が、互いに重なり合わず、該端部の位置で、接続手段により繋がれていることを特徴とする強化繊維基材。

(もっと読む)

1,001 - 1,020 / 1,168

[ Back to top ]