Fターム[4F204AR17]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 調整制御量(制御の対象) (1,329) | 粘度 (72)

Fターム[4F204AR17]に分類される特許

21 - 40 / 72

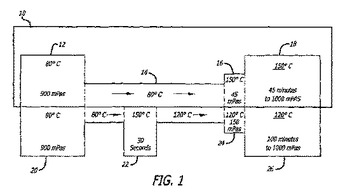

熱硬化性樹脂のプロセッシングウィンドウを延長するプロセス

粒子状硬化剤を含有する熱硬化性樹脂のためのプロセッシングウィンドウは、樹脂を熱処理してその中に粒子が溶解されている低粘度の樹脂混合物を形成し、次に、低粘度の樹脂混合物を粒子の溶解温度を下回る温度で成形し繊維プリフォームに注入するという、組み合わされたステップを用いることで延長される。注入された樹脂プリフォームは、樹脂の硬化温度まで加熱され、最終的な樹脂の硬化が得られる。  (もっと読む)

(もっと読む)

メタクリル樹脂多層板の製造方法

【課題】膨潤層の発生や着色成分のにじみを良好に抑制するメタクリル樹脂多層板の製造方法を提供すること。

【解決手段】内部の少なくとも一方の面にメタクリル樹脂板が設置されたセルの内に、メタクリル酸メチルを主体とする単量体、メタクリル酸メチルを主体とする重合体及び着色成分を含有するシロップを注液した後、重合反応を行うメタクリル樹脂多層板の製造方法であって、前記シロップにおける前記重合体の含有量が、該シロップ総量100重量%を基準として20〜25重量%であり、かつ、25℃における前記シロップの粘度が100〜400cpsであることを特徴とするメタクリル樹脂多層板の製造方法。

(もっと読む)

SMCの製造方法

【課題】樹脂コンパウンドとガラス繊維の比率の幅方向のバラツキを抑えることができるSMCの製造方法を提供する。

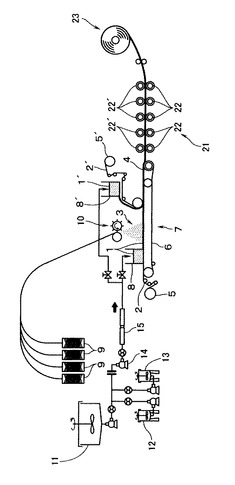

【解決手段】連続的に供給される2枚のフィルム2,2’上に樹脂コンパウンド1,1’を供給して塗布し、一方のフィルム2の樹脂コンパウンド1上にガラス繊維3を散布し、その上に他方のフィルム2’上の樹脂コンパウンド1’の塗布面を合わせて上下2枚のフィルム2,2’間に樹脂コンパウンド1,1’とガラス繊維3を挟み込んだ状態で上下から加圧してガラス繊維3間に樹脂コンパウンド1,1’を含浸させるSMCの製造方法において、フィルム2,2’上に樹脂コンパウンド1,1’を供給するに際して、樹脂コンパウンド1,1’の粘度に応じて樹脂コンパウンド1,1’の供給幅を調整してフィルム2,2’上の樹脂コンパウンド1,1’のフィルム幅方向の樹脂幅を調整する。

(もっと読む)

FRPの製造方法

【課題】本発明は、未含浸部分やボイド等が形成されにくく、品質の優れたFRPを低コストに歩留まりを高くして得ることが可能なFRPの製造方法を提供せんとするものである。

【解決手段】本発明のFRPの製造方法は、少なくとも次の(A)〜(F)の工程からなる。

(A)少なくとも強化繊維基材からなるプリフォームを成形型面上に配置するセット工程、(B)成形型の少なくとも成形部をバッグ材で覆い、少なくとも減圧吸引口および樹脂注入口を設けて密閉する密閉工程、(C)成形部を減圧吸引口から吸引により減圧する減圧工程、(D)熱風を加熱媒体として、成形型を含め成形部を加熱する加熱工程、(E)成形型の温度Tmとバッグ材の温度Tvとが共に室温以上であり、かつその温度差ΔTが10℃以内である時に、樹脂注入口から樹脂を注入し、少なくとも強化繊維基材に樹脂を含浸させる注入工程、(F)成形型を含め成形部を室温以上の所定の温度Tpcに保持し、樹脂を固化させる固化工程。

(もっと読む)

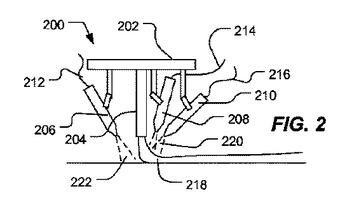

ポリウレタンガスケットおよびそれを形成する方法

シールを形成する方法は、一成分ポリウレタン前駆体からフロスを調製する工程、該フロスを物品の面に適用する工程、および水を該フロスとともに同時に適用する工程を含み、該フロスは硬化して、該物品に接着した350kg/m3以下の密度を有するガスケットを形成する。  (もっと読む)

(もっと読む)

環状ポリエステルオリゴマーを高分子量化したポリエステル樹脂で封止した電気・電子部品の製造方法

【課題】従来から電気・電子部品の封止に使用されるエポキシ系の熱硬化性樹脂は、熱硬化時の異臭の問題があり、一般の熱可塑性樹脂を用い封止すると流動性に問題があり封止する形態に制限があった。

【解決手段】電気・電子部品を樹脂封止する工程を含む樹脂封止型電気・電子部品の製造方法において、環状ポリエステルオリゴマーを融点以上の温度で溶融させ封止金型に注入し、封止金型内部で前記環状ポリエステルオリゴマーを熱重合反応させることにより得られるポリエステル樹脂で電気・電子部品を樹脂封止することを特徴とする樹脂封止型電気・電子部品を製造する。

(もっと読む)

カレンダー成形用エチレン−α−オレフィン共重合体およびカレンダー成形体

【課題】レンダー成形時にカレンダーロールからの剥離が容易であって成形性に優れるエチレン−α−オレフィン共重合体であって、かつ、衝撃強度および抗ブロッキング性に優れる成形体が得られるカレンダー成形用エチレン−α−オレフィン共重合体を提供する。

【解決手段】エチレンに基づく単量体単位と炭素数3〜20のα−オレフィンに基づく単量体単位を有し、密度(d)が860〜950kg/m3であり、メルトフローレート(MFR)が0.01〜5(g/10分)であり、重量平均分子量(Mw)と数平均分子量(Mn)との比(Mw/Mn)が4〜30であり、Z平均分子量(Mz)と重量平均分子量(Mw)との比(Mz/Mw)が2〜5であり、下記式(I)で求められるg*が0.79〜0.95である、カレンダー成形用エチレン−α−オレフィン共重合体。

g*=[η]/([η]GPC×gSCB*) (I)

(もっと読む)

プラスチックレンズの製造装置

【課題】プラスチックレンズの製造時において、原料調合中の重合異常発生時に作業者に対して安全に異常処理を行うレンズの製造システム及び製造装置を提供することを目的とする。

【解決手段】レンズ材料を調合する調合タンク1内のレンズ材料の温度を計測する温度計4と、調合時のレンズ材料を撹拌する撹拌器の回転数を計測する回転計3とによって調合状態を監視する。またこれらにより計測されたデータに基づき調合異常の判断を行う制御部14、調合タンク1内の温度調整を行う温度調整部16、調合タンク1内に反応抑制剤を投入する抑制剤投入部12を備える。制御部14による調合異常の判断に基づきプログラマブルロジックコントローラ8により温度調整部16と抑制剤投入部12を制御する。

(もっと読む)

プラスチックレンズの製造装置

【課題】臭気ガス等の不要なガスの発生を伴う製造工程によりプラスチックレンズを製造するにあたって、作業者への不要なガスの暴露を抑制し、また作業効率の向上を図る。

【解決手段】レンズ材料を調合する調合タンク1と、少なくともその周囲を密閉して覆う筐体18と、その筐体18内を排気する第2の吸引部17と、調合タンク内1のガスを排気する第1の吸引部と、調合タンク1内のレンズ材料の状態を確認する計器と、計器により計測されたデータにより調合の異常を判断する制御部14と、調合タンク1内の温度調整を行う温度調整部16と、調合タンク1に反応抑制剤を投入する抑制剤投入部12aと、制御部14の判断に基づいて温度調整部16と抑制剤投入部12aの動作制御を行うプログラマブルロジックコントローラ8を備えた、プラスチックレンズの製造装置を構成する。

(もっと読む)

吸液性樹脂及び吸液性樹脂成形体の製造方法

【課題】従来の吸液性樹脂は、成形体の吸液力が低下することや、吸液後にゲルが離脱してしまう。また、安全性や取り扱い性が悪い等の問題がある。さらに、成形できる形状がシート状や繊維状のみに限られる。

【解決手段】下記重合体(A)を含んでなる吸液性樹脂であって、160℃で剪断速度100sec-1における溶融粘度が100〜100,000Pa・sであり、かつイオン交換水に対する吸液量が10〜1,000g/gである吸液性樹脂、及びこれを使用した吸液性樹脂成形体の製造方法。

重合体(A):構成単位(a)を(A)の重量を基準として20〜100重量%含有してなり、(A)のオニウムカチオン置換率が30〜100モル%である重合体。

(もっと読む)

注形用エポキシ樹脂組成物、イグニッションコイル及びその製造方法

【課題】ボイドの少ない硬化物を与える注形用エポキシ樹脂組成物、同注形用エポキシ樹脂組成物を用いた、最外部にコイルケースを使用しなくても十分な強度を有するイグニッションコイルを提供すること。

【解決手段】脂環式エポキシ樹脂を10〜65質量%含むエポキシ樹脂(A)、シリカ粒子(B)、硬化剤(C)および4級アンモニウム塩系硬化促進剤(D)を必須成分として含有することを特徴とする注形用エポキシ樹脂組成物、同注形用エポキシ樹脂組成物をコイルに注形後硬化させてなるとともに、最外部にコイルケースを使用しないことを特徴とするイグニッションコイルおよび鉄心に1次コイル、2次コイルを巻き線した磁気回路部品を金型に配置し、前記注形用エポキシ樹脂組成物を金型内に真空注形し、加熱硬化後、金型から取り出すことを特徴とするイグニッションコイルの製造方法である。

(もっと読む)

樹脂封止装置及び樹脂封止方法

【課題】成形用樹脂の成形完了までの金型から成形用樹脂への熱の伝導特性を安定的に制御し、成形用樹脂の成形性を損なうことなく高い樹脂封止品質を実現可能とする。

【解決手段】被成形品102を樹脂封止する樹脂封止装置100において、下型110は、キャビティの底面を構成する成形部112と、成形部112の外周に嵌合し成形部112に対してY方向に移動可能な枠部114と、を有し、枠部114に離型フィルム106を吸着する吸着機構116の吸着口116Aと配管116Bとが配置され、更に、吸着機構116で離型フィルム106が吸着されると共に、離型フィルム106上に成形用樹脂104が配置された際に、離型フィルム106と成形部112の表面112Aとを非接触とするように、離型フィルム106と下型110とで構成される空隙126内の圧力を調整する圧力調整機構118を備えた。

(もっと読む)

プラスチックレンズの製造方法およびプラスチックレンズ

【課題】プラスチックレンズ製造のコスト低減を図ることができるとともに、環境負荷も低いプラスチックレンズの製造方法およびその方法で得られたプラスチックレンズを提供する。

【解決手段】

プラスチックレンズ成形用として用いられる一対の型1を所定間隔離間させて対向配置させ、一対の型1の間にプレポリマーPを載置し、前記プレポリマーPを重合させるプラスチックレンズの製造方法であって、プレポリマーPは、25℃において50Pa・s以上10000Pa・s以下の粘度を有し、一対の型1の間に載置されるプレポリマーPの体積を、一対の型1により作られる空間の体積よりも小さくする。

(もっと読む)

LED用シリコーンレンズの製造方法

【課題】レンズの裏面形状を安定して製造することが可能で、指向特性や実装性に優れる、液状樹脂を用いたレンズの製造方法を提供する。

【解決手段】レンズの曲面に対応する形状の窪みであるキャビティー1を有する下型2aとキャビティー1を平坦に覆う上型2bとを含む成形型2の第一の貫通孔5aから第一の樹脂流路6aを経てシリコーン樹脂3をキャビティー1へ満たし、該シリコーン樹脂3を熱硬化させてレンズの成形を行なう。

(もっと読む)

繊維強化複合材料成形品の製造方法

【課題】本発明は、FRPの外観の向上と、作業効率の向上とが図れるFRPの製造方法を目的とする。さらに、FRPの物性の安定化を図る製造方法を目的とする。

【解決手段】本発明のFRPの製造方法は、成形型を締めた際に成形型の内部を気密に保つ構造を有する成形型を用い、実質的に連続した強化繊維に熱硬化性樹脂組成物を含浸してなる繊維強化複合材料を圧縮成形する、繊維強化複合材料成形品の製造方法であって、前記熱硬化性樹脂組成物の圧縮成形の際の最高到達温度まで昇温する間の粘度変化における最小値が、2〜20Pa・sとなるように前記繊維強化複合材料を処理する前処理工程と、前記熱硬化性樹脂組成物の硬化温度以上に、前記成形型を調温する調温工程と、前記繊維強化複合材料を成形型内に満たし、圧縮成形する成形工程とを有することよりなる。

(もっと読む)

ドレープ成形方法

【課題】プリプレグ積層体を曲げるに際し、シワやボイドの無い良質な成形体を得るためのドレープ成形方法を提供する。

【解決手段】平板状に積層したプリプレグ積層体を、所望の型上で横断面に屈曲部を有する柱状に賦形した後に加熱硬化させるドレープ成形方法であって、プリプレグに使用しているマトリックス樹脂の40℃における粘度が1500Pa・s以上30000Pa・s以下で、かつ該プリプレグ積層体を50℃以上100℃以下に加熱した後、真空脱気法を用いて3分以上25分以下の時間をかけて所望の型に賦形した後に加熱硬化させることを特徴とするドレープ成形方法。

(もっと読む)

繊維強化プラスチックの脱型方法、製造方法

【課題】FRPの成形において脱型時間を短縮して成形全体にかかる時間の短縮を図るほか、成形体が薄いものであったり、サンドイッチ構造を含むものであったりしても成形体の意匠面を傷つけずに、脱型装置およびFRPの成形方法を提供すること。

【解決手段】成形された繊維強化プラスチックを成形型から取り出す脱型方法であって、前記成形型もしくは該成形型に設置されたシリンダーに収納された稼動可能なエジェクターピンによって、前記繊維強化プラスチックを押し出して、該繊維強化プラスチックと成形型の間に隙間を設けながら、該隙間に気体を送りこんで、前記繊維強化プラスチックを前記成形型から取り出すことを特徴とする繊維強化プラスチックの脱型方法。

(もっと読む)

光学物品の製造方法および製造装置

【課題】原料自身の特性や調合後の時間経過等の理由で、粘度が高く、常温での注入が困難な原料組成物についてもスムーズな注入を実現するとともに、原料組成物のポットライフにも悪影響のない光学物品の製造方法および製造装置を提供すること。

【解決手段】製造装置100は、原料組成物を収納するタンク110と、タンク110内部で原料組成物の粘度を測定する粘度計120と、原料組成物を重合硬化させるモールド130と、モールド130へ原料組成物を供給する原料供給装置140と、原料組成物の注入直前の加熱温度を制御する制御部150と、を備えている。原料供給装置140は、モールド130の内部に原料組成物を注入するディスペンサ141と、このディスペンサ141に接続される原料流通管142と、原料流通管142を覆い、ディスペンサ141に隣接したヒータ143と、を備えている。

(もっと読む)

液体受け容器の製造方法

【課題】 軽量でありながら、液体漏れが発生せず、手作業でのシール処理が不要であり、機械的強度の高い液体受け容器を実現する。

【解決手段】 ドレンパンの母材1に形成された水受け部6の内壁面にエポキシ樹脂を塗布し、母材1を容器本体20の凹部23に収容する。水受け部6は蓋10の加圧室11に露出しており、加圧室11に対応する母材1の裏面側は、容器本体20の減圧室21に露出している。加圧装置30および減圧装置40を駆動し、水受け部6に塗布されたエポキシ樹脂を内部に浸透させる。母材1を自然養生し、エポキシ樹脂を硬化させる。母材1内に形成された連通孔は硬化したエポキシ樹脂によって閉塞され、水漏れがなくなる。また、機械的強度が高くなる。

(もっと読む)

発泡製品の製造方法

発泡製品は、連続気泡フォームの体積の少なくとも90%を占めるボイドを備えた可撓性の連続気泡フォームから成るコア層(1)から始まって製造される。コア層(1)を選択的に上側カバー層(3)及び/又は下側カバー層(2)と一緒に、下側金型面(5)と上側金型面(9)との間で金型(6,8)内に配置する。金型(6,8)を閉鎖し、硬化可能な発泡性の配合物(7)が金型内で発泡するようにして連続気泡フォームのボイドを充填する別のフォームが生じるようにする。少量の発泡性配合物(7)を使用して連続気泡フォームのボイドを充填することができるようにするため、コア層(1)を下側金型面(5)上に敷設し、発泡性配合物(7)を下側金型面(5)上に位置するコア層(1)に吹き付けて、発泡性配合物(7)が重力によって連続気泡フォームコア層(1)中に少なくとも部分的に浸透することができるようにする。さらに、発泡性配合物(7)は、コア層(1)に達したとき、1/sの剪断速度で測定して、1000mPa.s未満の動的粘度を有する。 (もっと読む)

21 - 40 / 72

[ Back to top ]