Fターム[4F204FB13]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 圧縮成形の区分 (3,532) | 予め形成された挿入物等との一体化成形 (1,005) | 表面材との一体化 (138)

Fターム[4F204FB13]の下位に属するFターム

1面の部分を覆う表面材の一体化 (14)

Fターム[4F204FB13]に分類される特許

1 - 20 / 124

成形体およびその成形方法

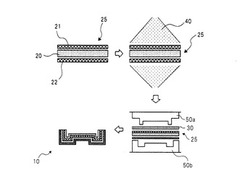

【課題】軽量であり、かつ、成形性が良好な、成形体およびその成形方法を提供する。

【解決手段】繊維集合体からなる芯材20を、表側面材21と裏側面材22とで挟んで積層体25を形成して、積層体25の、成形後に折れ曲がる角部となる部分に、他の部分に比べて液状の発泡性熱硬化性樹脂40を多く含浸させる。そして、発泡性熱硬化性樹脂40が含浸した積層体25を加圧成形することで、液状の発泡性熱硬化性樹脂40を加熱発泡させて、発泡性熱硬化性樹脂40を積層体25の内部に充填させる。さらに、積層体25を加熱することで発泡性熱硬化性樹脂40を硬化させる。

(もっと読む)

シート材加熱装置

【課題】電力消費を削減して、効率よくシート材を加熱することができるシート材加熱装置を提供する。

【解決手段】シート材加熱装置1は、互いの周縁部が重ね合わされることにより、内部にシート材を収容する主空間30を備える箱状の容器が形成される第一容器半体10及び第二容器半体20と、第一容器半体に形成された、主空間に水蒸気を導入する導入路17と、第二容器半体に形成された、主空間から水蒸気を排出する排出路27と、第一容器半体及び第二容器半体にそれぞれ配設され、内部に流通させる水蒸気によって主空間を加熱する第一パイプ18及び第二パイプ28とを具備する。

(もっと読む)

繊維強化樹脂成形体及びそれを用いた車両用内装材

【課題】優れた剛性を維持しつつ、軽量で、凹凸部での強化繊維の浮き上がりも防止した繊維強化樹脂成形体及びそれを用いた車両用内装材を提供する。

【解決手段】本発明の繊維強化樹脂成形体は、繊維強化樹脂用シート1、3と樹脂発泡体シート2とを貼りあわせた繊維強化樹脂成形体100であって、繊維強化樹脂用シート1、3は、樹脂発泡体シート2の両側の主面上にそれぞれ配置されており、樹脂発泡体シート2の一方の主面上に配置されている第一繊維強化樹脂用シート1は、ステッチング糸により連結されており、樹脂発泡体シート2の他方の主面上に配置されている第二繊維強化樹脂用シート3は、ステッチング糸により連結されておらず、第二繊維強化樹脂用シート3の樹脂発泡体シート2と接していない側の主面上に表皮材4が設けられており、所定の形状に圧縮成形されている。繊維強化樹脂成形体100は、車両用内装材といて用いられる。

(もっと読む)

繊維強化樹脂成形体及びそれを用いた車両用内装材

【課題】高温での垂れ下がりが軽減された繊維強化樹脂成形体を提供する。

【解決手段】本発明の繊維強化樹脂成形体100において、樹脂発泡体シート2の両側の主面上に複合繊維が一方向に配列された一方向シートを1層以上含む繊維強化樹脂用シート1、3が配置されており、樹脂発泡体シート2の一方の主面と接している第一繊維強化樹脂用シート1の一方向シート1cにおける複合繊維の配列方向と、樹脂発泡体シート2の他方の主面と接している第二繊維強化樹脂用シート3の一方向シート3cにおける複合繊維の配列方向が異なっている。また、第一繊維強化樹脂用シート1と第二繊維強化樹脂用シート3は、対応する一方向シートを2層以上含み、第一繊維強化樹脂用シート1における一方向シートの積層順と、第二繊維強化樹脂用シート3における一方向シートの積層順が異なっていることが好ましい。繊維強化樹脂成形体100は、車両用内装材といて用いられる。

(もっと読む)

繊維強化樹脂成形体及びそれを用いた車両用内装材

【課題】表面のしわの発生が低減された繊維強化樹脂成形体及びそれを用いた車両用内装材を提供する。

【解決手段】本発明の繊維強化樹脂成形体100は、繊維強化樹脂用シート1と樹脂発泡体シート2とを貼りあわせた繊維強化樹脂成形体100であって、繊維強化樹脂用シート1(1a、1b)は、樹脂発泡体シート2の両側の主面上にそれぞれ配置されており、少なくとも一方の繊維強化樹脂用シート1aの樹脂発泡体シート2と接していない側の主面上に樹脂発泡体又は繊維集合体で構成された被覆層3が設けられており、所定の形状に圧縮成形されている。繊維強化樹脂成形体100は、車両用内装材といて用いられる。

(もっと読む)

繊維強化樹脂成形体及びそれを用いた車両用内装材

【課題】高温での垂れ下がりが軽減された繊維強化樹脂成形体及びそれを用いた車両用内装材を提供する。

【解決手段】本発明の繊維強化樹脂成形体100は、繊維強化樹脂用シート1、3と樹脂発泡体シート2とを貼りあわせた繊維強化樹脂成形体であって、繊維強化樹脂用シート1、3は、樹脂発泡体シート2の両側の主面上にそれぞれ配置されており、樹脂発泡体シート2の一方の主面に接している第一繊維強化樹脂用シート1の目付が、樹脂発泡体シート2の他方の主面と接している第二繊維強化樹脂用シート3の目付より大きい。繊維強化樹脂成形体100は、車両用内装材として用いることができる。

(もっと読む)

温度調節用ダイ

【課題】所望の温度の熱可塑性樹脂を短時間で得ることができる温度調節用ダイ及び温度調節用ダイを用いた樹脂成形体の製造方法を提供する。

【解決手段】本発明は、金型と金型に溶融状の熱可塑性樹脂を供給するための樹脂供給装置との間に配置され、金型に供給される溶融状の熱可塑性樹脂の温度を調節するための温度調節用ダイ1であって、溶融状の熱可塑性樹脂が流れる複数の流路Bを有するランド部4と、ランド部4に設けられ、流路Bを流れる熱可塑性樹脂の温度を変化させるカートリッジヒータ9及び/又は冷却水配管8と、を備え、ランド部4内の流路Bを形成する壁部11,4d、4eの少なくとも一部は、熱伝導率が180W/m・K以上の材料からなる。この温度調節用ダイ1によれば、効率良く熱可塑性樹脂の温度調節を行うことができ、処理能力が大きく向上するので、所望の温度の熱可塑性樹脂を短時間で得ることができる。

(もっと読む)

熱プレス成形体の製造方法

【課題】熱プレス型へのプリプレグのセット時にプリプレグが扱い易く、しかもプリプレグに皺を生じにくく、熱プレス時に形状追従性が良好な熱プレス成形体の製造方法を提供する。

【解決手段】連続気泡構造を有する発泡体又は繊維からなる多孔体の基材に2〜3官能のイソシアネート化合物を含浸させる含浸工程を行い、次に2〜3官能のイソシアネート化合物含浸後の基材に、170℃以上の過熱蒸気を吹き付けて、基材内の2〜3官能のイソシアネート化合物を加熱する加熱工程を行うことにより半硬化状態のプリプレグを形成し、次にプリプレグの片面又は両面に表皮材を配置して熱プレス型にセットし、熱プレスすることにより熱プレス成形体を得る。

(もっと読む)

両面コート成形品の製造方法

【課題】 製造時間の短縮による量産性向上を図り、かつ電力消費の低減による省エネルギ性向上に寄与するとともに、製造設備全体のコストダウン及びサイズダウンを図る。

【解決手段】 金型2に成形材料Rfを収容し、圧縮成形により一次成形品Mfを成形する一次成形工程(Sf)と、一次成形品Mfを金型2から取出した後、金型2にコーティング材料Rcを収容し、次いで、コーティング材料Rcの上に一次成形品Mfを再収容し、次いで、この一次成形品Mfの上にコーティング材料Rcを収容し、圧縮成形によりコーティング処理を行うことにより両面コート成形品Mを得るコーティング処理工程(Sc)と、を備える。

(もっと読む)

複合成形体の製造方法

【課題】ガラス繊維間に多数の気孔を存在させ軽量性と吸音性、強度を確保できる複合成形体の製造方法を提供。

【解決手段】無機繊維と耐熱有機繊維からなる繊維マット(I)1の少なくとも一方の表面に、合成樹脂フィルム(II)2を積層し、一対の搬送ベルトで搬送し、所定の温度に加熱して、繊維マットと合成樹脂フィルム(II)を圧接し、繊維マット内の結着樹脂繊維cを溶融しつつ、合成樹脂フィルムの結着樹脂dの少なくとも一部を、繊維マットの内部に含浸させた後冷却して、繊維マット内部の無機繊維と耐熱性有機繊維を結着させるとともに、合成樹脂フィルムの一部を繊維マットに含浸結着させた複合シートを得る第1工程と、複合シートを常圧下又は減圧下で、前記温度Tで加熱して、バックリング現象を生じさた後、冷却金型にて賦型加圧成形する第2工程を有する複合成形体の製造方法。

(もっと読む)

車両用内装部材の成形方法

【課題】スタンパブルシート内に加熱膨張性粒子を含むことでシート膨張時の厚さを厚くできるようにして、且つスタンパブルシートと表皮材とからなる貼合部材の剛性確保、及びスタンパブルシートと表皮材との接着性の両方を十分に満足できる貼合部材を得る。

【解決手段】熱可塑性樹脂、強化繊維及び加熱膨張性粒子を分散含有するスタンパブルシート1に表皮材2を重ねてから平板型のホットプレス機21で、熱可塑性樹脂が押し潰されて強化繊維との接触面積が増加するように加熱状態で圧縮することで、スタンパブルシート1表面に表皮材2を押付けて、スタンパブルシート1に表皮材2が貼り付けられた貼合部材3を製造する。その後ホットプレス機21を開き、加熱された貼合部材3のスタンパブルシート1中の加熱膨張性粒子を膨張させて所定の厚さの膨張貼合部材4を形成する。その後膨張貼合部材4をコールドプレス機に入れて加圧成形し車両用内装部材を成形する。

(もっと読む)

樹脂製蓋体、樹脂製蓋体の製造方法

【課題】 簡易な構造で、再生プラスチック(再生樹脂)等を用いても外観に優れ、また、表面に凹凸を形成してもしわ等の発生がなく、安価な樹脂製蓋体を提供する。

【解決手段】 トラフ用蓋1は、平面視略矩形の形状を有する。トラフ用蓋1は、主にトラフ用蓋1を構成する本体層3と、トラフ用蓋1の上面を被覆する被覆層5からなる複層構造である。本体層3は樹脂製であり、ある程度の強度と耐久性があれば材質は特定しないが、コスト及び軽量化などの施工性を考慮すると、再生プラスチック(ポリエチレン、ポリプロピレン等)等からなる樹脂組成物が使用できる。被覆層5は、樹脂発泡体であり、例えばポリプロピレンの発泡体を用いることができる。

(もっと読む)

機能部品の製造方法

【課題】補強層と機能層の界面が制御され、製品の均一性が良好な機能部品製造方法を提供する。

【解決手段】機能層と該機能層の一方の面を裏打ちする補強層とを備えた機能部品の製造方法であって、金型のキャビティ内に、少なくとも機能付与成分と熱硬化性樹脂を含む機能層用材料を充填し、前記金型を閉じて加熱加圧して機能層を一次成形する工程と、前記一次成形した機能層を有する金型のキャビティ内に、少なくとも熱硬化性樹脂を含む補強層用材料を充填して、これらの一方を他方の上に積層する工程、前記金型を閉じて加熱加圧して機能層と補強層を一体成形する工程とを含むことを特徴とする機能部品の製造方法。

(もっと読む)

機能部品の製造方法

【課題】補強層と機能層の界面が制御され、製品の均一性が良好な機能部品の製造方法を提供する。

【解決手段】機能層と該機能層の一方の面を裏打ちする補強層とを備えた機能部品の製造方法であって、少なくとも機能付与成分と熱硬化性樹脂を含む機能層用材料から、機能層プリフォームを予備成形する工程と、金型のキャビティ内に、前記機能層プリフォームと、少なくとも熱硬化性樹脂を含む補強層用材料とを充填して、これらの一方を他方の上に積層する工程、前記金型を閉じて加熱加圧して機能層と補強層を一体成形する工程とを

含むことを特徴とする機能部品の製造方法。

(もっと読む)

繊維強化成形体及びその製造方法

【課題】軽量、高剛性を有し、かつ表面に塗装を施した場合に塗装後の表面外観が良好で、しかも塗膜が剥がれるおそれのない繊維強化成形体の提供を目的とする。

【解決手段】連続気泡を有する樹脂発泡体などからなる合成樹脂製の芯材11と、炭素繊維織物などの繊維織物に熱硬化性樹脂が含浸して硬化した繊維補強材21と、セル数8〜80個/25mmの連続気泡を有する多孔性シートに熱硬化性樹脂が含浸して硬化した表面材25とで構成し、芯材の少なくとも一側の面に繊維補強材と表面材を順に積層し、芯材11と繊維補強材21と表面材25を熱硬化性樹脂の硬化で一体化させて繊維強化成形体10とした。

(もっと読む)

繊維強化樹脂構造体の成形方法

【課題】本発明は、スキン材とコア材とをむらなく一体化できる成形技術を提供することを課題とする。

【解決手段】発泡体10をコア材とし、繊維基材21と樹脂材22とを含む繊維強化樹脂20をスキン材とする繊維強化樹脂構造体1を成形する方法であって、発泡体10の発泡温度は、樹脂材22の溶融温度よりも低く設定される。このように、発泡体10の発泡による圧力によって繊維強化樹脂20の内側からテンションをかけた状態で成形する。これにより、コア材とスキン材との界面での一体化を促進でき、むらなく一体化できる。

(もっと読む)

繊維強化成形体及びその製造方法

【課題】軽量、薄肉、高剛性を有し、かつ塗装した場合の外観が良好で塗膜が剥がれるおそれのない繊維強化成形体の提供を目的とする。

【解決手段】芯材11と、芯材11の両面に積層した繊維補強材21と、芯材11の少なくとも一側の繊維補強材21に積層した表面材25とで構成し、芯材11は、連続気泡を有する熱硬化性樹脂発泡体に熱硬化性樹脂が含浸して熱硬化性樹脂発泡体を圧縮した状態で熱硬化性樹脂が硬化したものであって、圧縮率が200〜5000%の範囲であり、繊維補強材21は、炭素繊維織物に熱硬化性樹脂が含浸して硬化したものからなり、含浸後の熱硬化性樹脂の樹脂比率が50〜80%であり、表面材25は、多孔性シートに熱硬化性樹脂が含浸し、かつ熱硬化性樹脂が多孔性シート表面に付着して硬化したものからなり、芯材11と繊維補強材21及び表面材25を熱硬化性樹脂の硬化により一体化した。

(もっと読む)

繊維強化複合材料を用いた翼状構造体およびその製造方法

【課題】 プリプレグを用いずにRTMまたはVaRTMにより製造される翼状構造体において、製造効率を向上させ、製造コストも抑制することに加え、良好な強度を実現する。

【解決手段】 翼状構造体としてロータブレードを例示すれば、当該ロータブレードを製造する際のブレードプリフォームのうち、スキンとなる繊維材料として、開繊糸を用いて製作されたブレイディング50Aを用いる。また、スパーとなる繊維材料としては、中央糸および当該中央糸よりも小さい径の組糸から構成されるブレイディングを好適に用いることができる。

(もっと読む)

繊維強化複合材料の製造方法

【課題】接着前の前処理工程を施すことなく接着剤との接着性に優れた繊維強化複合材料の製造方法を提供する。

【解決手段】プリプレグを積層した積層体を硬化する際に、該積層体の成形型側の面と成形型との間にポリプロピレンフィルム、またはポリエチレンテレフタレートフィルムを配置して硬化する。

(もっと読む)

サンドイッチ構造体

【課題】表皮材の曲げ弾性率が高く高剛性のサンドイッチ構造体を提供する。

【解決手段】芯材8aと、該芯材8aの両面に設けられた表皮材8bとを有するサンドイッチ構造体8であって、該芯材8a及び表皮材8bは、短繊維がマトリックス樹脂中にランダムに分散した繊維強化樹脂よりなる。芯材8a中の強化繊維含有率が20〜80wt%であり、表皮材中の強化繊維含有率が30〜80wt%であり、表皮材の曲げ弾性率が10GPa以上が必須であり、芯材の見かけ密度が0.2〜1.2g/cm3以上である。好ましくは、表皮材の空隙率が10vol%未満であり、芯材の空隙率が10〜80vol%である。

(もっと読む)

1 - 20 / 124

[ Back to top ]