Fターム[4F204FH16]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 予備成形品の前処理・コンディショニング (517) | 機械的処理 (212)

Fターム[4F204FH16]の下位に属するFターム

変形、形状の調整 (70)

切断 (92)

穿孔(切り目の形成) (25)

Fターム[4F204FH16]に分類される特許

1 - 20 / 25

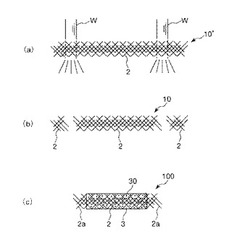

繊維樹脂複合構造体の製造方法および成形体の製造方法

【課題】機械的特性に優れた成形体を効率よく製造可能な成形体の製造方法、および、成形されることで前記成形体を簡単に製造することができる繊維樹脂複合構造体を効率よく製造可能な繊維樹脂複合構造体の製造方法を提供すること。

【解決手段】成形体は、繊維片2と、樹脂等からなるマトリックス3とで構成されたものである。このような成形体の製造方法は、繊維片2の集合体からなる基材用シート10’に対して、繊維片2同士を解離させる加工を施すことにより、基材用シート10’を所定の形状に裁断し、基材10を得る工程と、基材10に樹脂等を含浸させ、繊維樹脂複合構造体100を得る工程と、繊維樹脂複合構造体100を成形型内で加圧加熱成形し、成形体を得る工程と、を有する。基材用シート10’中の繊維片2同士を解離させる加工には、基材用シート10’にウォータージェットWを噴射するウォータージェット加工が好ましく用いられる。

(もっと読む)

樹脂製回転体及び樹脂製歯車、並びに樹脂製回転体の製造法

【課題】金属製ブッシュの製造効率を上げ、金属製ブッシュ(樹脂製回転体)のコストダウンを可能にし、金属製ブッシュと樹脂成形部の結合強度を従来以上とすることができる樹脂製回転体を提供する。

【解決手段】回転軸に装着される金属製ブッシュ2と、この金属製ブッシュ2の回転方向周囲に配置される樹脂成形部3とを備え、この樹脂成形部3が、不織布基材に樹脂を含浸、硬化させたものであり、前記金属製ブッシュ2が、樹脂成形部3と当接する部位に、金属製ブッシュ側から不織布基材側へと突出する突出部4を設けられ、この突出部4が、前記不織布基材を構成する短繊維が侵入可能な貫通孔5又は有底孔6を有する。

(もっと読む)

木質系合成樹脂材料及びその製造方法

【課題】 混合溶融法による木質系合成樹脂において比較的大きな木質原料を用いた場合であっても、木質系材料と熱可塑性樹脂材料とが均一に混合されており、表面に木質材料の浮き上がりの少なく外観が良く、且つ、高い強度を有する木質系合成樹脂材料の提供。

【解決手段】 セルロース系の繊維を含む木質系材料と、熱可塑性樹脂とを含む木質系合成樹脂材料において、木質系材料と熱可塑性樹脂とを、回転する羽根を備えたミキシング装置内に投入し、その攪拌に伴い発生する摩擦熱により溶融させてゲル状態とする、ミキシング溶融工程と、前記ミキシング溶融工程後に、更に前記ゲル状態の材料を加圧条件の下で混練する、加圧混練工程と、前記加圧混練工程後に、前記材料を型に入れて圧縮成形する、圧縮成形工程と、を経て得られることを特徴とする、木質系合成樹脂材料。

(もっと読む)

繊維強化複合材料の製造方法及びエレベータかごの製造方法

【課題】VaRTM法を大型成形体に適用する場合に未含浸部分の発生を十分に防止することができ、含浸完了から脱型までの工程時間を短縮し、且つ貯蔵中の液状樹脂の増粘を抑制することができる繊維強化複合材料、並びに該繊維強化複合材料を用いたエレベータかごの製造方法を提供する。

【解決手段】繊維強化複合材料の製造方法は、硬化触媒が予め付与された繊維基材を積層した積層体28を密閉部材22で覆って内部を減圧する工程と、硬化触媒の作用によって硬化する樹脂31を減圧された密閉部材22内に注入して繊維基材に含浸させる工程とを備えることを特徴とする。

(もっと読む)

樹脂ピストンの成形方法及び樹脂ピストン

【課題】樹脂廃棄材料を低減させることができ、また、樹脂ピストンの外周面に対して円筒研磨等の追加工を不要にすることができる樹脂ピストンの成形方法を得る。

【解決手段】予熱した樹脂タブレット63を成形型21のキャビティ22に投入し、加熱しつつ圧縮成形する樹脂ピストンの成形方法であって、成形型21における加圧代分を加圧しキャビティ22内圧が所定圧に到達した時点で、キャビティ内圧をこの所定圧範囲に維持しつつ、成形型21から溢れ出す樹脂をピストン外周面を除く領域に設定した通路53から排出して、熱成形サイクル終了後に成形型21を開放する。

(もっと読む)

樹脂封止装置及び樹脂封止方法

【課題】搬送の際に仮成形された樹脂の割れや欠損を低減すると共に、ランニングコストの低減が可能となる樹脂封止装置及びその方法を提供する。

【解決手段】粉粒体状樹脂102を仮成形し、仮成形樹脂を用いて金型160で被成形品を圧縮成形して樹脂封止をする樹脂封止装置100であって、粉粒体状樹脂102を載置する第1フィルム122を連続して金型160内に搬送する第1フィルム搬送装置114と、粉粒体状樹脂102を第1フィルム122上で加熱して所定の形状に仮成形する仮成形機112とを備える。

(もっと読む)

カーボン凝結体成形品の製造方法及びカーボン凝結体成形品

【課題】カーボン粉粒と熱硬化性樹脂との混合物からなる炊飯釜などの成形品を、加温した金型で圧縮成形する際の脱型を円滑に行う、カーボン凝結体成形品の製造方法及びカーボン凝結体成形品を提供する。

【解決手段】金型に易分解性の繊維状物質から成る伸縮性を備えた不織布を金型に配設した状態で、カーボン粉粒と熱硬化性高炭素含有化合物が主体の混合物である成形材料を該金型に供給し、加圧成形するカーボン凝結体成形品の製造方法。

(もっと読む)

積層ゴムマットのソリを防止するための方法とその関連技術

【課題】積層ゴムマットのソリを簡単に防止する方法の提供。

【解決手段】積層ゴムマットの製造時にその構成するゴム層のゴム組成物中に、基材ゴム100重量部に対して粒径3mm以下のプラスチック発泡体粉末またはゴム発泡体粉末を10〜150重量部配合することにより、積層ゴムマットのソリを防止する技術。

(もっと読む)

樹脂成形体の製造方法

【課題】基板11上に実装された電子部品12を埋め込む際に、樹脂層10を簡単に形成することができると共に、ボイドBの発生を防止することができる樹脂成形体4の製造方法を提供する。

【解決手段】溶剤を含有する樹脂ワニスをキャリア基材2に塗工して樹脂薄膜体1を形成し、この樹脂薄膜体1をキャリア基材2から剥離した後、粉砕して樹脂粉砕体3を形成し、この樹脂粉砕体3を圧縮成形してB−ステージ状態の成形体にすることにより樹脂成形体4の製造を行う。成形体は好ましくはシートである。

(もっと読む)

環状中空部材の成形方法

【課題】自動車等のハンドルの様なFRPの環状中空部材を、プレス成形により成形する方法を提供すること。

【解決手段】繊維強化材とマトリックス樹脂とからなるプリプレグを用いて環状中空部材を成形するに際し、(1)該環状中空部材用のマンドレルを被覆するための、環状中空部材の上面部分用と下面部分用の2種類のドーナツ形状のプリプレグであって、それぞれの外円周及び内円周に沿って歯車形状のラップ部を設けたものを作製し、(2)該2種類のプリプレグを用いて、お互いのラップ部が互い違いになるようにして前記マンドレルを上下から被覆し、(3)得られた被覆物を上下分割型の環状金型にセットして賦形加工を行い賦形体とし、次いで、(4)前記金型の上型を取り外し、得られた賦形体を金型の下型にセットしたままの状態で、前記マンドレルを賦形体から引き抜いて取り除き、その後、(5)賦形体を成形用環状金型に再配置して成型加工を行う方法。

(もっと読む)

チョップド繊維束、成形材料、および繊維強化プラスチックの製造方法

【課題】本発明は、マトリックス樹脂とコンパウンドされた成形材料として用いた場合、良好な流動性、成形追従性を有し、繊維強化プラスチックとした場合、優れた力学特性を発現するチョップド繊維束の製造方法を提供せんとするものである。

【解決手段】本発明のチョップド繊維束の製造方法は、強化繊維を実質的に一方向に引き揃えてなるチョップド繊維束の製造方法において、連続した複数の繊維束を連続的に走行させ、走行途中の箇所に配された拡幅手段で、拡幅前の繊維束の幅W1と拡幅後の繊維束の幅W2との比率(W2/W1)が1.1〜20の範囲内となるように該繊維束を拡幅した後、拡幅した状態の複数の繊維束を同時に切断することを特徴とするものである。

(もっと読む)

成形材料、繊維強化プラスチックおよびそれらの製造方法

【課題】本発明は、良好な流動性を有し、FRPとした場合に優れた力学物性を発現する経済性に優れた成形材料およびその製造方法ならびに該成形材料を用いたFRPを提供せんとするものである。

【解決手段】本発明の成形材料は、繊維長が5〜100mmの範囲内である強化繊維が実質的に一方向に引き揃えられた、フィラメント本数が10,000〜700,000本の範囲内であるチョップド繊維束がマトリックス樹脂で一体化された成形材料であって、成形材料中におけるチョップド繊維束の繊維束の平均幅Wmと平均厚みtmとの比率(Wm/tm)が70〜1,000の範囲内であり、かつ、チョップド繊維束の平均幅Wmが2〜50mmの範囲内、平均厚みtmが0.02〜0.1mmの範囲内である。

(もっと読む)

FRPの製造方法

【課題】材料収率の向上に寄与するFRPの製造方法を提供する。

【解決手段】樹脂拡散媒体2を用いて強化繊維基材1に樹脂を注入する工程を有するFRPの製造方法において、前記樹脂拡散媒体2は、少なくとも一端部が密閉されており、かつ、該密閉されている部分の全部または一部を、前記強化繊維基材の一部と重ねて配置するFRPの製造方法に関するものである。また、樹脂拡散媒体2を用いて強化繊維基材1に樹脂を注入する工程を有するFRPの製造方法において、前記強化繊維基材1の少なくとも一端部には、前記樹脂拡散媒体2を配置せず、かつ、該一端部に板材を配置するFRPの製造方法。

(もっと読む)

予備成形樹脂の製造方法および製造装置

【課題】フィルムの再利用を可能としてフィルムに要するコストの低減を図ると共に、精度のよい予備成形樹脂を効率よく生産する。

【解決手段】圧縮成形金型への投入に先立って、粉状樹脂30を所定の形状に予備成形する予備成形樹脂の製造方法であって、粉状樹脂30を包被するために所定の形状に切断された短冊フィルム22をトレイ10に固定するフィルム固定工程と、トレイ10に固定された短冊フィルム22上に粉状樹脂30を供給する樹脂供給工程と、短冊フィルム22上に供給された粉状樹脂30を包被する包被工程と、この包被された状態のままで短冊フィルム22を介して粉状樹脂30を所定の形状に予備成形する。

(もっと読む)

木粉樹脂複合ボードの端部切削面処理方法

【課題】木粉樹脂複合ボードの端部を切削加工した際に生じる粗い切削面が白く見え、他の非切削面と違和感が生じることを防ぎ、切削面を目立たなくすることのできる木粉樹脂複合ボードの端部切削面処理方法を提供する。

【解決手段】木粉と樹脂とを混合し溶融させて成形して得られる木粉樹脂複合ボードAの端部を切削加工し露出した切削面を処理する方法であって、該露出切削面を加熱下に加圧する熱圧締工程を含んでなる木粉樹脂複合ボードAの端部切削面処理方法。好ましくは、上記加熱温度を木粉樹脂複合ボードAを構成する樹脂の軟化温度付近とし、上記熱圧締工程が加熱ロール2または加熱ブレード3により行われる。

(もっと読む)

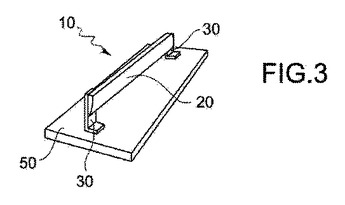

J形状断面を持つ複合材料の梁を製造するための硬化方法及び装置

J形状断面を持つ複合材料の梁を製造するために、2つの端部支持具(30)によりテーブル(50)に平行に支持される棒(20)を含む硬化装置を準備する。未硬化複合材料のJ形状梁(A)を準備して装置(10)に配置し、梁の底部フランジ(D)の位置を合わせ、これがテーブル(50)に面し、ウェブ(C)と上部フランジ(B)が棒(20)の2つの側部(22、21)のそれぞれに対して置かれるようにする。梁(A)を真空バッグ(V)で覆い、梁の樹脂を硬化するために加圧器中で圧力と熱を加える。  (もっと読む)

(もっと読む)

プラスチックレンズ成形方法

【課題】射出成形時の残留応力による光学歪みがほとんどなく、光学特性の優れたレンズを短い成形サイクル時間で効率よく成形することができるプラスチックレンズ成形方法を提供する。

【解決手段】プラスチックレンズ成形方法であって、最終寸法のレンズ35と同重量でガラス転移点以上の温度のレンズプリフォーム15を用意する準備工程と、ガラス転移点以上の温度のレンズプリフォーム15をガラス転移点以下の一定温度の圧縮成形機構30により圧縮してレンズ成形する圧縮成形工程と、によりプラスチックレンズ35を成形する。

(もっと読む)

金属箔およびポリマ膜を積層するツール、ならびに積層構造物を製造する方法

【課題】高温積層ツールを提供すること。

【解決手段】積層構造物を形成するように金属箔およびポリマ膜を積層するツールが開示される。ツール10は、金属箔23およびポリマ膜25を積層する。また、ツール10は、一対の圧盤11を有している。各圧盤11は、シール面12を有する。ツール10、具体的には圧盤11が作動される前に、積層構造物20(任意選択的に、収縮アイソレータ27を含む)は、開いたキャビティ19に配設される。真空液圧プレスによって圧力が加えられたときに、対の圧盤11は、シール面12の間でキャビティ19を閉じるように互いに向かって移動する。十分な圧力が加えられたときに、キャビティ19は完全に閉じてシールされるようになり、キャビティ自体は加圧される。

(もっと読む)

長尺シート状成形品の製造方法

【課題】 複数のシートの接合部位における接合力に優れ、外観品質の良好な長尺シート状成形品を生産性良く製造することができる長尺シート状成形品の製造方法を提供する。

【解決手段】 金属粉体がマトリックスとしてのゴム等に配合された原料組成物を混練し、その混練物を予備圧延し、その予備圧延シートをサイドロールとトップロール12とで一次圧延することにより一次圧延シート14が得られる。得られた一次圧延シート14の後端縁部22に対して新たな一次圧延シート14の前端縁部21を突き合わせて二次圧延を行うことにより両者が一体化された二次圧延シート16が得られる。このとき、双方の一次圧延シート14の表面部は柔軟化され、内部は表面部より硬い状態にあり、シートの剛性を保持しつつ、双方の一次圧延シート14を融着できるようになっている。

(もっと読む)

自動車用内装部品及びその製造方法

【課題】自動車用内装部品及びその製造方法であって、軽量化及びコストダウンを図るとともに、外周端末部の見栄えを向上させ、かつ端末処理作業を簡素化する。

【解決手段】ドアトリム10のベースであるドアトリム本体(積層構造体)20は、軽量でかつ保形性を有する発泡樹脂基材21と、その内面側に一体化される樹脂モールド部22と、発泡樹脂基材21の表面に一体化される加飾材23とから構成する。従って、軽量な発泡樹脂基材21を使用するとともに、樹脂モールド部22との投影面積の軽減により、軽量化、コストダウンを図る。また、ドアトリム10の外周縁の端末折曲部70をコア部421の外側に設けた押圧機構部50により、薄肉化並びに成形上型41の絞模様60を転写することで、端末折曲部70の見栄え並びに端末処理作業性を高める。

(もっと読む)

1 - 20 / 25

[ Back to top ]