Fターム[4F204FN15]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 圧縮成形の操作、付属操作 (3,365) | 加熱、冷却 (983)

Fターム[4F204FN15]の下位に属するFターム

不均一な加熱冷却、温度分布の形成 (16)

Fターム[4F204FN15]に分類される特許

861 - 880 / 967

繊維強化樹脂複合材の成形方法

【課題】 製造コストを低減させることができ、しわやうねりの発生を防止することができるとともに、品質の向上を図ることができる繊維強化樹脂複合材の成形方法を提供すること。

【解決手段】 強化繊維からなる強化繊維織物に、熱硬化性樹脂を予め含有させたシート状のプリプレグを、成形治具に形成された平面上に必要な枚数積層した後に加熱して熱硬化させ、さらに所望の形状に湾曲させながら再加熱して再び熱硬化させることを特徴とする。

(もっと読む)

真空下において、振動・圧縮を用いてメタクリレート樹脂を含む屋外用の人工石板を製造するための方法

本発明は、屋外に特に適する板を製造するための方法に関する。本発明の方法は、(i)充填剤を形成する様々な粒度分布の異なる材料を粉砕する段階、(ii)触媒と、必要に応じて着色剤とを一緒に樹脂を貯蔵する段階、(iii)材料が樹脂と一緒に均質化するまで上述した構成物質を混合する段階、(iv)真空下において、振動・圧縮によって得られるペーストを成形および圧密する段階、(v)重合により樹脂を硬化させるために、樹脂を加熱する段階、ならびに(vi)樹脂を冷却および研磨する段階からなる工程を含む。 (もっと読む)

ポリベンゾイミダゾール系樹脂成形用素材、樹脂成形体、切削加工方法、および切削粉の再利用方法

【課題】 ロッドや板状体より任意の形状に切削加工する場合の切削加工性に優れ、寸法精度や寸法安定性に優れ、また、簡易な方法でPBI系樹脂切削粉の再利用をPBI系樹脂のもつ高強度、耐熱性などの本来の優れた性質を低下させることなく再利用できる。

【解決手段】 PBI系樹脂材料を加熱圧縮成形して得られるPBI系樹脂成形用素材であって、PBI系樹脂材料の加熱圧縮成形後に、表面層が除去され、また、PBI系樹脂材料を加熱圧縮成形する成形工程と、加熱圧縮された成形体を切削加工する切削工程とを備え、上記成形工程後に表面層を除去する表面層除去工程を有する。

(もっと読む)

プレス成形装置、このプレス成形装置を用いたプレス成形方法およびこのプレス成形装置により形成された樹脂成形品

【課題】大型化を招くことなく、一度の成形工程で複数の成形品を所望の形状に形成することができるプレス成形装置、これを用いたプレス成形方法およびこのプレス成形装置により形成された樹脂成形品を提供する。

【解決手段】開閉可能に対向して設けられた一対の対向金型3、4を有しかつその間に樹脂材料Rが供給される対向空間を形成するプレス金型2と、樹脂材料Rを加熱しおよび冷却する温度制御手段7と、加熱された樹脂材料Rにプレス金型2を介してその開閉方向に沿って加圧する加圧手段5、6とを備えたプレス成形装置1である。両対向金型3、4との間に、少なくとも一つ以上の中金型8が配置され、中金型8は、両対向金型3、4に対向する少なくとも一方の表面に転写面11を有し、転写面11は、対向空間の一部を構成し、対向空間は、プレス金型2の開閉方向に対して直列を為すように少なくとも二つ以上形成される。

(もっと読む)

装飾性を有する生分解性複合材の製造方法と装飾性を有する生分解性複合材

【課題】

天然の染色材で染色された竹粉の天然繊維と地中で容易に分解される生分解性樹脂とからなる装飾性を有する生分解性複合材で成型加工された自動車の内装材を提供し、この内装材は、素材がすでに天然の染色材で染色されており、且つ全て天然素材で構成されているので、内装材として使用する際にも表面加工することなく使用でき、また、廃棄時の処分も容易である。

【解決手段】

混練される複合材の繊維と樹脂とを従来のガラス繊維や合成樹脂に代えて、アルカリ処理され且つ天然の染色材で染色された竹粉のセルロースとトウモロコシ澱粉樹脂のように地中で容易に分解される生分解性樹脂を混練し、この混練物を成型機により所望大きさと形状を有する生分解性複合材の部材を成型加工する。

(もっと読む)

膨張化炭素繊維含有複合材料及びその製造方法

【課題】強度、特に圧縮強度、曲げ強度などの基本特性が極めて優れ、卓越した補強効果を示す膨張化炭素繊維の特性を活かした膨張化炭素繊維複合材料を提供する。

【解決手段】本発明の膨張化炭素繊維複合材料は、製法としてピッチ系、PAN系あるいは気相成長炭素繊維などの炭素繊維を化学的にあるいは電気化学的にサイジング処理して得た炭素繊維層間化合物あるいは残余化合物を熱分解することによりナノメーターサイズの小繊維形状を得てこれを微少量マトリックスに分散含有させて成形したものである。

(もっと読む)

成形型、成形装置及び光学部品の製造方法

【課題】 形状精度の高い成形品を製造することができる成形型、成形装置及び光学部品の製造方法を提供すること。

【解決手段】成形型11は、それぞれに成形面111A1,112A1が形成された一対の型111,112と、この一対の型111,112を包囲する胴型113とを有する。胴型113の外周面113A全面は黒色であり、黒色めっき或いは酸化処理が施されている。胴型113の外周面113Aには赤外線が照射され、胴型113の外周面113Aは黒色であるため、効率よく赤外線を吸収することができる。これにより、胴型113内部に配置された材料Mが確実に加熱されることとなり、材料Mをプレスする際に、材料Mを所望の形状に変形させることができ、形状精度の高い光学部品を製造することができる。

(もっと読む)

燃料電池用セパレータ材とその製造方法

【課題】 破断歪みおよび材質強度が高く、長期使用における寸法安定性および電池反応を阻害する有機物の溶出などが少ない燃料電池用として好適なセパレータ材とその製造方法を提供すること。

【解決手段】 ポリブタジエンの骨格とその末端にエポキシ基が結合し、エポキシ基当量が300〜2000g/eqのエポキシ変性ポリブタジエン樹脂とフェノール樹脂との混合比が重量比で90:10〜40:60である混合樹脂および硬化促進剤とを必須成分として含む結合材により炭素粉末が結着された炭素/樹脂硬化成形体からなり、90℃熱水中に500時間浸漬して吸水時の伸び率、50時間浸漬後のアンモニウムイオンおよびTOC溶出量を特定値以下とした燃料電池用セパレータ材。その製造方法は、混合樹脂と黒鉛粉末の混練物を粉砕した成形粉を予備成形してプリフォームを作製し、次いでプリフォームを成形型に挿入して熱圧成形する。

(もっと読む)

光学素子の成形装置及び方法

【課題】 光学素子の目的の形状に限定なく温度制御を行うことができ、割れのない高精度な光学素子を成形可能な光学素子の成形装置及び方法を提供する。

【解決手段】 一対の成形型の間にプリフォームを挟み込んで、成形型を加熱、プレス、冷却の工程を経て、成形型から光学成形面を転写して光学素子を成形する光学素子の成形装置において、一対の成形型1,2の少なくとも一方を冷却する冷却部材22と、冷却部材22を、成形型1,2を冷却可能な位置とそうでない位置とに移動させる移動手段(32)とを備えたことを特徴とする。

(もっと読む)

木材/プラスチック複合ボードおよびその製造方法

【課題】 製造時間を短縮できるとともに、品質を安定させることができる複合ボードおよびその製造方法を提供する。

【解決手段】 複合ボード10は、(a)木質材料12とプラスチック材料14とを乾式混合することによって混合材料16を生成する工程と、(b)混合材料16をドライフォーミングすることによってフォーミングマット18aを成形する工程と、(c)フォーミングマット18aを熱圧プレスすることによって単層ボード18bを成形する工程と、(d)単層ボード18bの表面に積層材20bを積層する工程と、(e)単層ボード18bが冷える前に単層ボード18bおよび積層材20bを熱圧プレスによって一体化する工程とを経て製造される。したがって、肉厚が厚い場合でも(e)工程における熱圧プレスに要する時間を短くすることができ、全体の製造時間を短縮できるとともに、複合ボードの表面に「焼け」や「焦げ」が発生するのを防止できる。

(もっと読む)

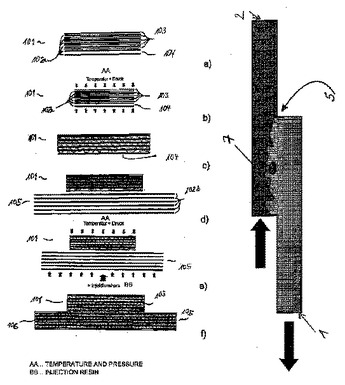

単一真空減量複合パネルの修復

構造物に複合部材を取り付ける方法。樹脂で含浸された繊維の積層を形成するステップと、前記含浸積層に第一温度で加熱するステップと、前記樹脂を脱気し、脱気した含浸積層を形成するため、前記含浸積層を第一圧力で減圧するステップと、前記脱気した含浸積層を構造体に配置するステップと、第二温度で加熱する、および第二圧力で減圧することによって、前記脱気した含浸積層を前記基板上で硬化するステップとを含む方法。  (もっと読む)

(もっと読む)

被成形体を圧縮成形、熱調節、移送及び検査するための装置

所定量のペースト状プラスチックを供給するよう配置する押出手段(2)と、上記所定量を圧縮成形して被成形体(8)を得るよう配置する成形手段(6)を備える成形用カルーセル手段(7)と、上記被成形体を熱的に調節するための熱調節用カルーセル手段(9;109)を含む装置であって;カルーセル手段(11)と、上記カルーセル手段(11)によって支持し、上記カルーセル手段(11)に関して可動にして、被成形体(8)を移動させる搬送ユニット手段(12;101)と、上記被成形体(8)を熱的に調節するよう配置する熱調節手段(13)とを含み、該熱調節手段(13)を上記搬送ユニット手段(12;100)と関連させる装置。 (もっと読む)

圧縮成形による燃料電池用セパレータ及びその燃料電池装置

【課題】樹脂等の圧縮成形時の粗密の発生を防ぐことで、燃料ガス、及び酸化ガスの漏れを防止し、効率よく発電する燃料電池用セパレータを提供する。

【解決手段】燃料ガス又は酸化ガス及び反応生成物等の流路を圧縮成形による凹凸(12,13)で作成する際、凹部周辺の密度が高くなるため、捨て溝(15)等を設け、全体に均一な密度のセパレータを製造することができる。このことにより、漏れがないばかりでなく、強度の部分的な違いやいわゆる方向性がないセパレータが得られ、従来に比べ、発電効率は高い。

(もっと読む)

成形品の製造方法

【課題】 押し出し成形後のシート材料を所望の形状や模様に容易にプレス成形することができる成形品の製造方法を提供する。

【解決手段】 熱可塑性樹脂1と無機質材料2とを加熱混練した混練材料5をシート材料3に押し出し成形する。このシート材料3をプレス成形する成形品Aの製造方法に関する。シート材料3を押し出し成形した後でプレス成形するまで保温する。押し出し成形した後でプレス成形するまでの間でシート材料3の温度の低下を防止することができる。

(もっと読む)

熱可塑性部材の成形装置及びその成形方法

【課題】光学素材のような熱可塑性部材のモールド成形において、多数個同時成形が可能であり、かつ均一加熱と冷却スピードのアップを可能にする熱可塑性部材の成形装置及びそのと成形方法を提供する。

【解決手段】押圧部材である第1の型1と、金型9を複数備え第1の型1によって金型9が押圧されて金型9内に載置した熱可塑性部材が成形される第2の型2とからなり、第2の型2に金型9を同心円状かつ等間隔に配置した。このとき、第2の型2に複数の金型9を均一に加熱する熱源6,7を設けた。また、熱源6,7は、第2の型2の中央部及び第2の型2の外側外周の少なくとも一方に設けた。第2の型2に金型9を均一に冷却する冷却流路20,21を設けた。このとき、冷却流路20,21は、金型9の間及びこれらの金型9より内側部に同心円状に設けた。

(もっと読む)

金属被覆ゴム粒子成形体およびその製法、ならびにそれに用いる金属被覆ゴム粒子

【課題】柔軟性に優れるとともに、割れが生じにくく流体不透過性に優れた、金属被覆ゴム粒子成形体を提供する。

【解決手段】表面が少なくとも一つの金属膜2,3で被覆された金属被覆ゴム粒子同士が加熱加圧成形されてなる金属被覆ゴム粒子成形体であって、上記金属被覆ゴム粒子の最外膜3が、低融点金属の被覆膜からなり、かつ、上記金属被覆ゴム粒子の少なくとも最外膜3同士が溶融接合により連続的な金属膜4を形成して構成されている。

(もっと読む)

プラスチック材料の成形方法

【課題】 赤外線によってプラスチック材料を効率良く短時間で加熱することができ、製品の生産効率を高めることができるプラスチック材料の成形方法を提供することを課題とする。

【解決手段】 プラスチック材料の成形方法であって、金型1のキャビティ30に投入されたプラスチック材料40に対して、レーザLまたは集光された赤外線を照射することにより、プラスチック材料40を加熱する段階と、キャビティ30内でプラスチック材料40を圧縮して所定形状に変形させる段階とを含むことを特徴としている。

(もっと読む)

繊維複合材料構造要素および繊維複合材料構造要素を製造する方法

少なくとも互いに隣接しておりかつそれぞれ繊維構造(3、4)を備える第1および第2の部分要素(1、2)、および繊維構造(3、4)を埋設し、液体状態から異なる様態で固化する異なるマトリックスシステムを備える繊維複合材料構造要素が開示されている。2つの部分要素(1、2)の間の接続の安定性を増大させるために、第1の部分要素(1)のマトリックスシステムは、まず液化され、隣接する第2の部分要素(2)の領域に不規則に浸透し、他方第2の部分要素(2)のマトリックスシステムは、液化され、両マトリックスシステムが固化される。該不規則な境界面を埋設することは、増大した剪断強さを有する境界面(5)が生成するように互いに噛み合いまたは嵌め合いしたマトリックスシステムをもたらす。あるいは、第1の部分要素は、マトリックスシステム(103)によって塗らされていない繊維構造体(102a)で固結され、第2の部分要素(105)に接続される遷移領域(104)を残し、そして第2の部分要素(105)は、第2の部分要素(105)のマトリックスシステム(106)が第1の部分要素(101)の遷移領域に浸透してから、固結される。  (もっと読む)

(もっと読む)

モールドプレス成形型及び光学素子の製造方法

【課題】

下型の成形面上に供給される成形素材の滑落を、大掛かりな可動部材を設けることなく防止でき、しかも、凸曲面を有する成形素材を用いても、成形素材を安定に供給することができるモールドプレス成形型及び光学素子の製造方法を提供する。

【解決手段】

下型20の成形面21の周囲に設けられた支承部材40に、成形素材50の下面側周辺部を支承させるとともに、支承部材40で支承された成形素材50の周縁部外方に開放空間を確保して、上型10と下型20の間で成形素材50がプレス成形されるようにする。

(もっと読む)

繊維積層体冷間プレス成形装置

【課題】自動車用防音材、フロアーマット、インシュレータダッシュ等の自動車用繊維積層体を所要形状に成形するための冷間プレス成形装置であって、成形冷却に要する時間を短縮し、生産性を向上させる。

【解決手段】繊維積層体15を成形するための通気性金型2a,2bが取り付けられる定盤1a,1bの型取付面に給出口4a〜4fおよび排出口5a〜5dを形成し、該給出口および排出口を通して該通気性金型に冷却エアーを給排出する。また、定盤1a,1bの型取付面に給出口4a〜4fと排出口5a〜5dとを隣り合わせに形成し、通気性金型2a,2bの表面には該給出口と連通する多数の小孔13a〜13fと該排出口と連通する多数の小孔14a〜14dを形成する。

(もっと読む)

861 - 880 / 967

[ Back to top ]