Fターム[4F204FN15]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 圧縮成形の操作、付属操作 (3,365) | 加熱、冷却 (983)

Fターム[4F204FN15]の下位に属するFターム

不均一な加熱冷却、温度分布の形成 (16)

Fターム[4F204FN15]に分類される特許

821 - 840 / 967

ゴム製筒体の製造方法

【課題】ゴム製筒体の生産性、外観及び寸法精度を高めることができるゴム製筒体(ゴムホース)の製造方法の提供。

【解決手段】内型4の外周面を円錐台の側面から構成する。内型4の外周側に未加硫ゴム筒7を配置する。未加硫ゴム筒7に筒状の外型5を外嵌する。外型5の内周面を円錐台の側面から構成する。外型5に外型カバー6を外嵌する。外型5の小径側端部の中心軸方向の移動を内型4に対して規制する。加硫成形用の熱によって外型5を大径側に熱膨張させる。外型5が内側の未加硫ゴム筒7を内型4の外周面に押圧する。これによる加圧と加熱により未加硫ゴム筒7をゴムホース1に加硫成形する。

(もっと読む)

熱可塑性素材の成形方法及び装置

【課題】 熱可塑性素材の加熱・軟化の状態を検知しつつ加熱を行うことで、高精度な成

形品を得る。

【解決手段】 成形装置6は、熱可塑性素材5を挟んで対向する一対の成形型2,3及び該成形型2,3が挿嵌されるスリーブ4を含む型セット1を挟持可能に対向配置された上下伝熱板8,9と、該上下伝熱板8,9を上下に変位させるエアシリンダ15とを備え、更に、成形型2,3の型間距離を検知するセンサ28と、該センサ28からの信号に基づき、成形型2,3の型間距離が拡大から縮小に転じた時点を演算し、該演算した時間情報を基準として、加熱工程部18の加熱を完了させる制御部30とを備えている。

(もっと読む)

シール構造体及びその製造方法

【課題】 流体シール、防音、断熱の各性能に優れるとともに、各処理部位への装着作業にも優れ、また製造に際しても特殊な材料や設備を必要とせず安価に得られるシール構造体を提供する。

【解決手段】 弾性変形可能な基材(a)と熱可塑性物質(b)とを接合してなり、かつ、前記熱可塑性物物質(b)の軟化温度未満の温度域では基材(a)の変形状態が保持されるとともに、前記熱可塑性物質(b)の軟化温度以上の温度に加熱することにより基材(a)が変形前の形状に復元することを特徴とするシール構造体。

(もっと読む)

パウチの製造方法

【課題】 注出口の開口をよくするための熱プレス成形部を従来と比べて深く熱プレス成形可能であり、熱プレス成形部の周辺に皺が発生せず、熱成形後、雄型及び雌型から熱プレス成形部が型離れしやすく、加工速度を低下せずに熱プレス加工可能であるため、生産性に優れた熱プレス成形部位を付設するパウチの製造方法を提供する。

【解決手段】 積層フィルム20の熱プレス成形を付与する部位を加熱する工程と、積層フィルム20を搬送する工程と、雄型13と雌型14の金型を配置し、積層フィルム20を雄型13と雌型14の間に挿入し、雄型13及び雌型14に付設される弾性体21によって熱プレス成形部の周辺を保持すると共に、熱プレス成形部Sを雄型13と雌型14を嵌合して停止する位置に保持した状態で熱プレス成形する工程と、雄型13と雌型14を離反して熱成形した部位Sを取り出す工程とからなる。

(もっと読む)

高周波誘電加熱用の電極材

【課題】 被加熱材の周面に沿うように電極材を配設することができる。

【解決手段】 電極材60は、被加熱材に高周波電圧を印加し、高周波誘電加熱をするための電極材である。電極材60は、略円筒状の加熱材の外周面を取り巻く円筒状の電極部65を有する。電極部65は、複数の軸方向に延びるスリット75を有する。このスリットにより分割された電極部65の各薄板部76はその厚さが非常に薄く可撓性を有する。各薄板部76は、径方向に押圧されると、その押圧される方向に撓みつつ、被加熱材の外周面に沿うように変形可能である。

(もっと読む)

ポリイミド類からのブロック共重合体を生成するための製造方法並びに粉末及び成型品の生産のためのブロック共重合体の使用方法

本発明は、粉末状のポリイミド−ポリイミド共重合体の準備のための製造方法について記述してある。結果物としてのポリイミド−ポリイミドブロック共重合体とそれを用いて生成された材料は、直接成型法か又は高温圧縮成型法により成型品に加工が可能である。同材料による高分子性の成型品は機械的及び熱的な機械加工及び成型による生産が可能となる。 (もっと読む)

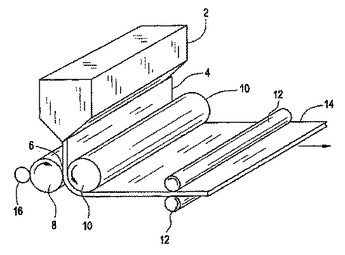

高周波誘電加熱装置

【課題】 加熱装置における加熱時間の短縮化および表面から内部までの均一な加熱を実現する。

【解決手段】 高周波誘電加熱装置10は金型30、金属ベルト31、第1のローラ32、32、第2のローラ33、および高周波電圧源36を有する。金型30を導電部材により形成する。金型30、第1のローラ32、32、および第2のローラ33を平行に配置する。金属ベルト31を第1のローラ32、32と第2のローラ33とに掛け渡す。金型30を金属ベルト31に付勢する。高周波電圧源36を金型30と金属ベルト31とに接続する。交流電圧源は金型30と金属ベルト31とに高周波電圧を印加する。

(もっと読む)

ヒンジ開閉式蓋付きカプセルの圧縮成形用成形型

区別した体積と厚さを備えて左右非対称の断面を有する圧縮成形によって物品を成形する方法であって、半流動体樹脂の投与量を成形型の凹部に導入し、プランジャーに押された物質が入り込んで塞ぐようにされた隙間を作るためにプランジャーを該凹部に挿差し、該プランジャーを取り外し、プランジャー或いは凹部に挟まっている物品を引き出すステップを含み、物品の成形を目的とした隙間が凹部に第一のプランジャーの挿差を含む第一のステップ、第一のプランジャーの挿差によって作られた隙間の部分(集積チャンバー)で作用する第二のチャンバーの作用を含む第二のステップの2つの連続したステップで作られ、物品が成形される隙間の創造を完了する。  (もっと読む)

(もっと読む)

フィルター成形体の製造方法

【課題】フィルター成形体の上下で成形時にかかる圧力の差を小さなものに抑えて、成形体全体の密度のバラツキが少なく、水や空気の流量も十分得られフィルターとしての性能も均等なものが得られるフィルター成形体の製造方法を提供する。

【解決手段】浄化成分と高分子量で低メルトインデックスの重合体結合材からなる原料を金型内に充填し、加圧して所定形状に成形するフィルター成形体の製造方法であり、金型K内に原料6を充填して加熱前に加圧を行い、その後加熱・加圧してフィルター成形体を成形する。

(もっと読む)

プラスチック薄膜の製造方法

ある実施形態において、薄膜製造方法は、プラスチック溶融物をカレンダロールと弾性ロールとの間のロール間隙に導入するステップと、前記プラスチック溶融物を前記カレンダロールと前記弾性ロールとの間に通して、薄膜を製造するステップと、前記弾性ロールの外側表面を能動的に冷却することによって、前記薄膜の粗度を制御するステップとを含むことができる。別の実施形態では、薄膜製造方法は、ある溶融温度を有するプラスチック溶融物をカレンダロールと弾性ロールとの間のロール間隙に導入するステップと、前記プラスチック溶融物を前記カレンダロールと前記弾性ロールとの間に通して、薄膜を製造するステップと、一定の製造速度と一定のロール間隙圧において薄膜の粗度を調節するステップとを含むことができる。  (もっと読む)

(もっと読む)

燃料電池セパレータ製造用金型とこの金型を用いた燃料電池セパレータの製造方法

【課題】 圧縮成形時に発生するバリが金型に固着することなく成形品と一体となって離型でき、金型の清掃が容易で、かつ成形品に巣ができ難い燃料電池セパレータ製造用金型およびこの金型を用いた燃料電池セパレータの製造方法を提供すること。

【解決手段】 本発明の燃料電池セパレータ製造用金型は、上型1と下型2もしくはそれらに加えて中型3とからなる金型であって、上型1と下型2とから形成された空間をセパレータ成形用のキャビティAとし、キャビティAの直近外周の全面に空所Bが形成され、更に空所Bの外側全周にバリ溜用空所Cが形成されたことを特徴とし、この金型を用いる本発明の燃料電池セパレータの製造方法は、黒鉛粉と熱硬化性樹脂とを混合し、粉砕して成形粉を作製し、成形粉を上記の燃料電池セパレータ製造用金型のキャビティAおよび空所Bに充填して、熱圧成形することを特徴とする。好ましくは、成形粉を予備成形した予備成形体を燃料電池セパレータ製造用金型のキャビティAおよび空所Bに装入して充填する。

(もっと読む)

繊維強化熱可塑性複合材料の成形方法およびその中間体

【課題】 作業性が良く、低コスト化が図れ、品質の良い製品が安定して得られる繊維強化熱可塑性複合材料の成形方法の提供。

【解決手段】強化繊維に熱可塑性樹脂を含浸したプリプレグ材料を、金型に設置する所定形状に整形する中間体を製造する。次に、中間体製造工程で製造した中間体を金型内に設置する。そして、設置工程で金型内に設置した中間体をプレスし、繊維強化熱可塑性複合材料の熱可塑性樹脂の融点より高い温度に加熱して成形した後、熱可塑性樹脂の融点より低い温度に冷却する。成形工程では、既に、強化繊維に熱可塑性樹脂が含浸しており、比較的短時間で成形を行なうことができる。また、プリプレグ材料には汎用材料があり、中間体を製造するのに加熱・溶融し、冷却・固化するという一連の成形作業がなく、コストを低く抑えることができる。

(もっと読む)

金型注入物の送出

【課題】プラスチック物品を成形するための機械に金型注入物を入れるための装置及び方法を提供する。

【解決手段】金型注入物を空洞(12)に入れるための装置は、平行な軸線の周りの回転のために装着された1対のハブ(16、18)、平行な軸線に対して偏心した位置でハブの間に連結されたリンク(24)、及びリンクに連結したブレード(26)を含む。ハブの回転により、ブレードは、押出しオリフィス(28)に対して楕円形の径路で進行し、オリフィスから金型注入物を切断し、金型注入物をブレードのすぐ下を通過する空洞に入れる。装置は、好ましくは、押出しオリフィス及び空洞に対してブレードを駆動するためにハブの両方を同時に回転させる駆動部(14)を含む。ブレードは、好ましくは、1つの空洞から次のものへの金型注入物の一貫した正確な配置のために、空洞の底部に金型注入物を入れる空洞内に延びるアーム(96)を含む。

(もっと読む)

積層板の製造方法

【課題】 板厚が0.07mm以下の薄い積層板において、ボイドやカスレが発生しにくく、安価にかつ効率的に製造することができる積層板の製造方法を提供する。

【解決手段】 目付け重量50g/cm2以下の基材に熱硬化性樹脂組成物を含浸して半硬化させてなる1枚ないし複数枚のプリプレグとその片面または両面側に配置されてなる金属箔あるいは離型シートとで構成される積層物の外側面に少なくとも1枚以上のクッションシートを配置し、これらを金属プレートで挟み加熱加圧成形して板厚が0.07mm以下の積層板を製造する。

(もっと読む)

タンニン系接着剤、それを用いた木質系複合材料およびこの木質系複合材料の製造方法

【課題】高強度でありしかも有害な揮発性物質を発生させることがないタンニン系接着剤、および、該タンニン系接着剤を用いた実用強度に優れた木質系複合材料とその製造方法を提供することを目的としている。

【解決手段】タンニンおよび第3級アミンを含み、水溶液のpHが7より大きく13以下であるタンニン系接着剤であって、硬化物の13C−NMRを測定した場合において、150〜160ppmに発生するピーク強度を100とした場合に、140〜150ppmに発生するピーク強度が70以下となり、かつ/または35〜50ppmに発生するピーク強度が25以下となるタンニン系接着剤を用いて木質チップを接着するようにした。

(もっと読む)

光学部品の成形方法および光学部品の成形装置

【課題】 原料でプリフォームを作成することなく、原料を高精度に成形して光学部品を製造することができる光学部品の成形方法を提供することを課題とする。

【解決手段】 光学部品の成形方法であって、金型のキャビティ内に投入した粉体の原料40を加熱して溶融する加熱段階と、溶融させた原料40をキャビティ内で圧縮して変形させることにより、所定形状の光学部品を製造する圧縮段階とを含むことを特徴としている。

(もっと読む)

熱可塑性素材又は光学素子の成形方法及び装置

【課題】 光学素子の型形状を転写する成形において、設定温度の異なる工程の数を必要以上に増加させることなく、低コストで高精度の光学素子を得る。

【解決手段】 成形装置6において、各々が設定温度の異なる上伝熱板8、下伝熱板9、上伝熱板10、下伝熱板11、上伝熱板12、下伝熱板13を備えた加熱工程部18、成形工程部19および冷却工程部20の各々に温度調節器24、25、26、27、28、29を設け、型セット1をこれらの工程間を順次移動させて上下の伝熱板で挟持することで、型セット1の昇温、成形、冷却を行うとともに、成形工程部19では、上伝熱板10および下伝熱板11から型セット1に対して成形範囲での温度変化および成形圧の変化を連続的に与える。設定温度の異なる各工程部間の移動による温度変化と、個々の工程部内での温度変化とを組み合わせる。

(もっと読む)

圧縮成形機械

【課題】密閉シェル又は密閉シェル内の密封ライナのようなプラスチック物品を成形するための機械を提供する。

【解決手段】金型コア(220)は、中空内部と端壁(224)とを有する形成ピン(222)を含む。通路は、好ましくは、中空チューブ(66)の形態であり、形成ピンの中空内部の中に延び、形成ピンの端壁から離間した位置に密封固定された端部を有する。ポペット弁(254)が、形成ピンの端壁上に配置されている。ポペット弁は、通路内の空気圧に応答して開き、形成ピンの端壁を通る空気の流れを可能にして金型コアからの成形物品の型抜きを助ける。ポペット弁は、形成ピンの端面における外端と通路の端部に隣接する内端とを有する弁要素(256)を含む。バネ(260)が、好ましくは、弁要素を閉鎖位置に付勢する。バネは、好ましくは、弁要素と形成ピンの間に圧縮して捕捉されたコイルバネを含む。

(もっと読む)

ギターの木製胴、この木製胴を備えるギター、及びギターの木製胴の製造方法

【課題】 様々な形状の木製胴を低コストかつ簡単に成形できるギターの木製胴とその製造方法、及び、この木製胴を備えるギターを提供する。

【解決手段】 複数の帯状木材を織って形成した木製織物を、所定の胴形状をなすように曲折した木製織物部と、該木製織物部の少なくとも一面に塗布した熱硬化性樹脂を硬化させた硬化樹脂部と、を備えることを特徴とするギターの木製胴。

(もっと読む)

熱硬化型樹脂の成形装置及び方法

【課題】成形物が大型化又は長尺化した場合においても生産効率の低下を伴うことなく良好な樹脂硬化を達成することができる熱硬化型樹脂の成形装置及び方法を提供する。

【解決手段】炉内温度を制御する炉内温度制御部11を備える常圧の炉12と、前記炉12内に設けられ、熱硬化型樹脂を成形物13に成形する上型14−1と下型14−2からなる金型14と、前記金型14の形状に応じて温度制御する3つの金型温度制御部15−1〜15−3と、前記炉12内、金型14、成形物13の各温度を計測する炉内温度計T1、上型温度計T2、下型温度計T3、成形物温度計T4と、前記各温度計T−1〜T−4の情報により各温度制御部15−1〜15−3を制御する制御部16とを具備する。

(もっと読む)

821 - 840 / 967

[ Back to top ]