Fターム[4F206AA15]の内容

プラスチック等の射出成形 (77,100) | 樹脂材料等(主成形材料) (4,284) | ポリハロゲン化ビニル系(ポリ塩化ビニリデン) (80) | ポリ塩化ビニル (48)

Fターム[4F206AA15]に分類される特許

1 - 20 / 48

熱可塑性樹脂組成物及び成形品

【課題】耐衝撃性及び耐面衝撃性に優れる熱可塑性樹脂組成物を提供する。

【解決手段】〔A〕ゴム質重合体の存在下、芳香族ビニル化合物及びシアン化ビニル化合物を含む単量体を重合して得られた、グラフト樹脂、〔B〕芳香族ビニル化合物に由来する構造単位(by)を含み、シアン化ビニル化合物に由来する構造単位(bx)を、0質量%以上r1質量%以下で含む重合体(B−1)と、上記構造単位(by)を含み、上記構造単位(bx)を、r1質量%を超えてr2質量%以下で含む重合体(B−2)と、上記構造単位(by)を含み、上記構造単位(bx)を、r2質量%を超えて60質量%以下で含む重合体(B−3)とからなる重合体、並びに、〔C〕芳香族ビニル化合物に由来する構造単位を含む重合体ブロックと、共役ジエン化合物に由来する構造単位を含む重合体ブロックとを備えるブロック共重合体を含む熱可塑性樹脂組成物。

(もっと読む)

成形品の製造方法

【課題】 本発明は、リサイクル性に優れており、優れた剛性及び耐衝撃性を有する成形品を製造することができる成形品の製造方法を提供する。

【解決手段】 本発明の成形品の製造方法は、金型のキャビティ内にスキン層を構成するスキン層用熱可塑性樹脂を射出した後に、上記キャビティ内にコア部を構成するコア部用熱可塑性樹脂を射出して、上記スキン層用熱可塑性樹脂及び上記コア部用熱可塑性樹脂を上記キャビティ内にて層状に流動させて、スキン層が上記スキン層用熱可塑性樹脂から構成され且つコア部がコア部用熱可塑性樹脂から構成された成形品を製造する成形品の製造方法であって、上記コア部用熱可塑性樹脂は、少なくとも一種のポリオレフィン系樹脂と0.01〜3.0重量%の塩素含有樹脂とを含むことを特徴とする。

(もっと読む)

繊維強化樹脂材とその製造方法

【課題】簡易な製法改良にて、連続繊維補強材の位置ずれや連続繊維補強材を構成する連続繊維の配向乱れを解消しながら、連続繊維補強材によって部分的に補強された繊維強化樹脂材を製造することのできる繊維強化樹脂材の製造方法を提供する。

【解決手段】下型D1と上型D2を型閉めしてできるキャビティC1内に連続繊維補強材1’を収容し、該連続繊維補強材1’を上型D2および下型D1で仮に固定してキャビティC1内に軟化もしくは溶融した第1のマトリックス樹脂2’をチャージして中間成形品3を製造するステップ、上型D2もしくは下型D1を昇降し、それらの間にスペーサSを介在させて中間成形品3の上方に第2のキャビティC2を形成し、ここに軟化もしくは溶融した第2のマトリックス樹脂4’をチャージし、第1、第2のマトリックス樹脂2’、4’が硬化することよって繊維強化樹脂材10を製造するステップからなる。

(もっと読む)

射出成形機及び射出成形方法

【課題】シワ、ヒネリ、ジェッティングの成形不良の発生を防ぎ、容易かつ短時間に成形条件を設定する。

【解決手段】成形金型内に樹脂材料を充填するためのサーボモータと、サーボモータを制御することによって、射出速度を無段階に変化させ、かつ、樹脂材料が充填された成形金型内に加える保圧力が無段階に小さくなるように保圧力を変化させる制御部と、を備える。

(もっと読む)

片落レデューサの製造方法

【課題】材料の無駄が少なく、製造コストが低廉で、強度的にも優れた均一な片落レデューサを製造する。

【解決手段】本発明の片落レデューサの製造方法は、成形体を形成するように雄型と雌型とを配置する工程と、雄型と雌型とのキャビティに、硬質ポリ塩化ビニル樹脂を射出する工程と、硬質ポリ塩化ビニル樹脂を固化することにより筒状体を成形する工程と、雄型と雌型とを除去する工程と、成形後の筒状体を開口部の中心線に垂直な方向に切断する工程とを備える。

(もっと読む)

断熱層付き管継手

【課題】非発泡性樹脂の内部での発泡性樹脂の発泡の挙動および流動を規制し得るようにする。

【解決手段】管状の継手本体12と、継手本体12の開口部に一体に形成された受口部13とを有し、継手本体12および受口部13が、非発泡性樹脂15によって主に構成されると共に、非発泡性樹脂15の内部に発泡性樹脂を発泡させて成る断熱材層16が封入された断熱層付き管継手17であって、継手本体12と受口部13との境界部分の少なくとも一つに、断熱材層16を境界部分で堰止可能な堰止部21が設けられるようにしている。

(もっと読む)

インモールド成形の製作方法及びその製作方法を使用したケース

【課題】本発明は、皮革の外観及び触感をもつケースを成形させることが可能な、インモールド射出の成形金型内に用いられるインモールド成形(In−Mold Roller)の製作方法、及びインモールド成形の製作方法によって製作されたケースを提供する。

【解決手段】インモールド成形の製作方法は、射出成形金型を提供する工程と、インモールド成形フィルムを射出成形機台上に提供する工程と、射出成形可能材料を提供する工程と、射出成形可能材料とインモールド成形フィルムを射出成形金型内に設ける工程と、射出成形で模様構造と同じ模様をもつケースを形成させる工程とからなり、射出成形金型は、キャビティ、及びキャビティと対応するコアとからなり、キャビティは模様構造を有する。

(もっと読む)

モール成形用金型および該金型を用いた装飾モール付きガラスの製造方法

【課題】磁力発生装置を用いて金属モールを金型に固定する場合、金型表面に段差が生じ、金型と金属モールとの接触部分に歪みが発生する問題があった。

【解決手段】ガラス板の周縁部に金属モールを被着させるモール成形用金型において、ガラス板を支持すると共にガラス板の周縁部に形成する樹脂モールの上部面、下部面をそれぞれ形成させる上部金型、下部金型を含む成形金型と、前記下部金型の凹状面内の金属モールの当接面に設けた複数の各穿孔部に内接する非磁性の筒状の介装部材内に設け、金属モールをモール固定部材の頂部の磁力で保持するモール固定手段と、該モール固定手段に磁力を付与する磁力発生装置と、からなり、前記磁力発生装置の熱膨張により前記モール固定部材の頂部上端が、前記下部金型の凹状面から突出しないように、モール固定部材の鍔部の外径を穿孔部の内径より大径としたことを特徴とするモール成形用金型。

(もっと読む)

塩化ビニル系樹脂組成物

【課題】加工時の発泡が抑制され、耐熱性、着色性、加工性に優れた成型品を得ることのできる塩化ビニル系樹脂組成物を提供する。

【解決手段】塩化ビニル系樹脂100質量部に対し、(a)BET比表面積が50m2/g以上である酸化マグネシウム0.01〜5質量部、および、(b)有機酸亜鉛塩0.01〜5質量部を含有することを特徴とする塩化ビニル系樹脂組成物である。さらに、(c)有機酸カルシウム塩を、塩化ビニル系樹脂100質量部に対し0.01〜5質量部含有することが好ましい。また、可塑剤を、塩化ビニル系樹脂100質量部に対し0〜10質量部含有することが好ましい。

(もっと読む)

粗面化溶融Zn−Al−Mg合金めっき鋼板およびその製造方法、ならびに溶融Zn−Al−Mg合金めっき鋼板と熱可塑性樹脂成形体とが接合された複合体およびその製造方法

【課題】溶融Zn−Al−Mg合金めっき鋼板の表面に樹脂を接触させた場合に、良好な密着性を付与することができる粗面化溶融Zn−Al−Mg合金めっき鋼板を提供すること。

【解決手段】Al/Zn/Zn2Mgの三元共晶組織を含むめっき層を有し、かつ前記めっき層の表面において、Al相は5〜45面積%であり、Zn相は50〜80面積%であり、Zn2Mg相は5〜25面積%である溶融Zn−Al−Mg合金めっき鋼板を準備する。この溶融Zn−Al−Mg合金めっき鋼板を酸化性の酸性水溶液に浸漬して、めっき層の表面に平均深さが0.01μm以上で、かつめっき層の膜厚に対する平均深さの割合が80%以下のピットを複数形成する。

(もっと読む)

成型加工用金属蒸着転写シート及びそれを使用した加飾方法

【課題】 水洗処理が無く、効率よく製造でき、またオンデマンドで、様々な要求に応じたパターンに対応できる蒸着層を有した成型加工用金属蒸着転写シートを提供し、該金属蒸着転写シートを使用して、射出成型同時加飾を行なう方法において、優れた金属光沢を有し、意匠性が高く、高品質の表面装飾を有した成型品が得られる加飾方法を提供する。

【解決手段】 一方の面に耐熱滑性層を有する基材シートの反対側の面に、少なくとも剥離層、金属蒸着層、耐熱性層をこの順序に積層した成型加工用金属蒸着転写シートの構成とした。また上記金属蒸着転写シートを用いて、任意の絵柄を溶融転写により形成された別の転写箔に、蒸着層を任意のパターンで熱転写して、金属薄膜転写箔を用意し、該金属薄膜転写箔を射出成型の型に挿入して、さらに溶融樹脂を射出して、成型加工を行ない、また該成型加工と同時に、成型品の表面に装飾を加える加飾方法とした。

(もっと読む)

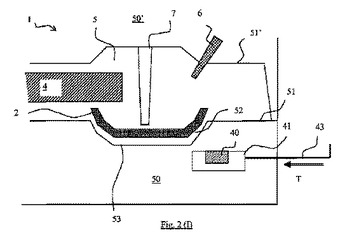

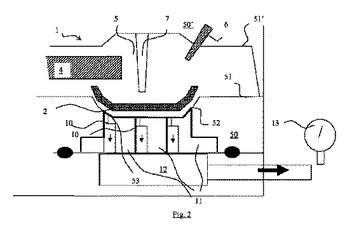

積層成形品の成形方法並びに成形装置

【課題】樹脂芯材表面に表皮を積層一体化した積層成形品の成形方法並びに成形装置であって、接着剤を廃止することで設備の簡素化、工数の低減を図るとともに、表皮の精度の良い形状出しを可能とした外観性能の優れた積層成形品の成形方法並びに成形装置を提供する。

【解決手段】成形金型50の上方に加熱ヒーター60、表皮ロール70を配置し、表皮ロール70から引き出した表皮22を加熱ヒーター60により任意温度に加熱した状態でキャビティ型51とコア型52との間に垂下させ、その後、キャビティ型51、コア型52を型締めした後、表皮22を真空・圧空成形することにより、表皮22を所要形状に成形する。次いで、表皮22の背面側に射出ユニット54を通じて溶融樹脂Mを射出充填し、樹脂芯材21を所要形状に成形するとともに、樹脂芯材21の樹脂熱により表皮22を熱融着させることでドアトリムアッパー(積層成形品)20を所要形状に成形する。

(もっと読む)

光の反射防止効果を有する成型品

【課題】優れた光の反射防止効果を有する成型品を効率良く簡便に提供することにある。更に、優れた光の反射防止効果や優れた光の透過性能を有する光の反射防止効果を有する成型品に要求される表面形状と物性を見出し、かかる特定の表面形状と物性を有する光の反射防止効果を有する成型品を提供すること。

【解決手段】表面に微細形状を有する型を用い、該型が表面に有する微細形状を熱可塑性樹脂に熱転写し成型してなる成型品であって、その表面に平均高さ100nm以上1000nm以下の凸部又は平均深さ100nm以上1000nm以下の凹部を有し、その凸部又は凹部が、少なくともある一の方向に対し平均周期50nm以上400nm以下で存在していることを特徴とする成型品。

(もっと読む)

塩化ビニル系樹脂成形体

【課題】優れた成形性と疲労特性とを兼ね備えた硬質の塩化ビニル系樹脂成形体を提供することを目的とする。

【解決手段】塩化ビニル系樹脂又は塩素化塩化ビニル系樹脂(A)及び塩化ビニルモノマー100重量部と、式CH2=CH−SiRnX3−n(式中、Rは水素原子又は炭素数1〜3のアルキル基、Xは炭素数1〜3のアルコキシ基、nは0〜2の整数である。)

で表されるビニルシラン化合物0.5〜10重量部とを共重合して得られる架橋性塩化ビニル系樹脂(B)を、(A):(B)=(50〜90):(50〜10)の重量比で含有する混合樹脂を主成分とする塩化ビニル系樹脂成形体。

(もっと読む)

磁気によって金属インサートが所定位置に保持されるプラスチック部品の成型プロセス、成型装置、および前記インサートを固定するための磁石の使用

本発明は、特に窓(4)の周囲に沿って、縁取りビード(3)を成型する、またはプラスチックで作られた窓を成型するプロセスに関し、縁取りビード(3)またはプラスチック窓を形成するプラスチック材料は、トリムなどの少なくとも1つの強磁性インサート(2)が配置されている型空洞内に導入される。本発明は、2つの位置、すなわち、型空洞の内面を通じてインサート(2)に吸引力を印加する作動位置Aと、インサート(2)に吸引力を印加しない非作動位置Iと、の間を移動することができる少なくとも1つの磁石(40)によって、インサート(2)がプラスチック材料の導入中に型空洞(5)内の所定位置に保持されることを特徴とする。  (もっと読む)

(もっと読む)

吸引によってインサートが所定位置に保持されるプラスチック部品の成型プロセス、成型装置、および使用

本発明は、特に窓(4)の周囲上にビーディング(3)を成型するための、またはプラスチック窓を成型するためのプロセスにして、前記ビーディング(3)の、または前記プラスチック窓の構成プラスチックがそれぞれ、トリムなどの少なくとも1つのインサート(2)が事前に配置されている成型空洞(5)内に導入される成型プロセスであって、前記プラスチックが導入されている間、前記成型空洞の内面上に生じる複数の微細穴(10)を通じての吸引によって前記インサート(2)が前記成型空洞(5)内の所定位置に保持されることを特徴とする、成型プロセス、に関する。  (もっと読む)

(もっと読む)

ガラス一体樹脂成形品及びその成形法

【課題】 常用されている熱硬化性樹脂に代えてより簡易な工程で実施できる熱可塑性樹脂を使用して、その接着強度が十分なガラス部材と樹脂成形体からなるガラス一体樹脂成形品を形成する。

【解決手段】 ガラス部材を載置した金型内に樹脂を注入し当該ガラス部材の周縁に樹脂成形体を形成し当該ガラス部材と一体化して、ガラス一体樹脂成形品を得るガラス一体樹脂成形法において、当該樹脂として、熱可塑性樹脂をベース樹脂とし、これに分子中にヒドロキシ基及び/又はエポキシ基を含有する化合物を配合した樹脂組成物を使用する。熱可塑性樹脂としては、液晶ポリマー又は結晶性樹脂(ただし、液晶ポリマーを除く。)が好ましく、前記ヒドロキシ基を含有する化合物としてはフェノキシ樹脂、エポキシ基を含有する化合物としてはエポキシ樹脂が好ましい。

(もっと読む)

管継ぎ手およびその製造方法

【課題】 吸水膨張性不織布を内周面に一体に備える管継手をインサート成形により製造する際に、射出成形型の中子に吸水膨張性不織布を捲回設置する工程を効率的に行えるようにするとともに、管継手の成形不良の発生を防止できる製造方法を提供する。

【解決手段】 円筒状とした吸水膨張性不織布71を、軸方向中央部の所定領域Aにわたって熱プレス加工し、軸方向端部の領域Bの径が軸方向中央部の領域Aの径よりも大きくなるように予備成形する第1工程、射出成形型の中子に予備成形した吸水膨張性不織布72を設置する第2工程、中子と、分割可能なキャビティ型によって、管継ぎ手本体部を形成するキャビティを形成する第3工程、キャビティに樹脂を射出する第4工程によって管継手1を製造し、予備成形した不織布の軸方向端部領域の径が中子の径よりも大きくされるとともに、軸方向中央部領域の径が中子の径よりも小さいか等しくして製造する。

(もっと読む)

フォーム層を有する複合成形容器

複合成形プレフォーム及びこれから吹込成形された容器が開示され、複合成形プレフォーム及び複合成形容器は、外側発泡層を有する。 (もっと読む)

射出成形用金型及びこれを用いた樹脂成形品の製造方法

【課題】パーティング面から転写シートを接触解除させたときの静電気の発生を低減させ、異物をキャビティ面に付着しにくくさせた射出成形用金型及びこれを用いた樹脂成形品の製造方法を提供する。

【解決手段】可動型18は、パーティング面20の中央に正面視矩形形状の可動型側入子22が埋設され、可動型側入子22の中央にキャビティ面23が形成されている。キャビティ面23の上方及び下方に可動型側入子22を跨ぐようにしてクランプ25が設けられている。クランプ25とパーティング面20との間を転写シート55が搬送される。可動型側入子22の上方及び下方のパーティング面20、即ち図2の(1)で示した斜線部分に、帯電防止シート60が貼り付けられている。

(もっと読む)

1 - 20 / 48

[ Back to top ]