Fターム[4F206AG28]の内容

プラスチック等の射出成形 (77,100) | 一般形状、構造物品(用途物品優先) (4,719) | 部分(細部) (1,157) | リブ又は突起を有するもの(←凹部、孔) (558)

Fターム[4F206AG28]に分類される特許

201 - 220 / 558

表面機能層を有する樹脂成形体の製造方法及びその成形体

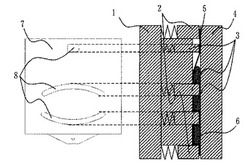

【課題】表面機能層を有する樹脂成形体の射出成形による製造を可能とする製造方法及びその成形体の提供。

【解決手段】射出成形法を用いて表面に機能層を有する樹脂成形体を製造する方法であって、厚みが0.1mm〜2mmであり、融点が220℃以上である表面に機能層を有するフィルム5を一方の金型1と他方の金型4との間に配置し、該金型を型締めして成形キャビティを形成した後、該キャビティ内に熱可塑性樹脂6を射出する工程および成形体よりフィルムを剥がす工程を含む射出成形により成形することにより、フィルムが成形体に融着することなく、皺が無い、表面に機能層を有する樹脂成形体を得る。

(もっと読む)

射出発泡成形品、射出発泡成形型、および射出発泡成形品の製造方法

【課題】簡単な構成で容易に且つ確実に端縁を見栄えよく成形することができるよう構成された射出発泡成形品、端縁の見栄えがよい射出発泡成形品を成形することができる射出発泡成形型およびその製造方法を提供する。

【解決手段】端部の表面1a側角部に突起5を有する基材1を成形し、この基材1を保持した第2の型12と第3の型13によりキャビティ18を形成して、その内部に表皮・発泡材4の材料を所定の圧力で射出充填する。表皮・発泡材4の材料の第3の型13に接した部分を固化させて表皮層2を形成し、第3の型13をコアバックさせて一体部4bに発泡層3を形成する。巻き込み部4aは、表皮層2のみによって比較的薄く成形される。そのため、巻き込み部4aを基材1の端部裏面1bに見栄えよく巻き込み接合することができる。

(もっと読む)

発泡樹脂成形品の成形方法及び成形装置

【課題】コアバック法を用いた発泡樹脂成形において、成形キャビティ内に可動コアのコアバック方向に略沿った成形型の縦壁部を存在させ、該縦壁部に隣接する発泡性樹脂も可動型のコアバックに伴って発泡させるに際し、前記縦壁部に隣接する樹脂部が反縦壁部側に引き込まれることを防止する。

【解決手段】成形キャビティ30内に可動型31のコアバック方向に略沿って型の縦壁部34wを存在させると共に、該縦壁部に隣接する発泡性樹脂も可動型のコアバックに伴って発泡させる発泡樹脂成形品の成形方法であって、可動型を、縦壁部を有する第1可動型部32と、これに隣接する第2可動型部36とでなる分割構造とし、第1可動型部を第2可動型部よりも先にコアバックを開始させる、ことを特徴とする。

(もっと読む)

内燃機関用制御部品

【課題】 高い生産性と信頼性を有する内燃機関用制御部品を安価で提供する。

【解決手段】 外部接続用端子を外装と一体化で形成し、内部に配置される電子部品等をモールド樹脂にてモールドした内燃機関用制御部品において、外装を第1成形段階から複数回に分けた成形段階で行う事で作製した事を特徴とする。特に、それまでの段階の樹脂は、あとの段階の樹脂より、低結晶化タイプのものや、線膨張係数が近似している事や、外周面は凹凸が形成されている事や、あとの段階にて成形される部分の表面積が、それまでの段階で成形された部分の表面積より上回る事を特徴とする内燃機関用制御部品とする。

(もっと読む)

発泡樹脂成形品の成形方法及び成形装置

【課題】コアバック法を用いた発泡樹脂成形において、成形キャビティ内に可動コアのコアバック方向に略沿った成形型の縦壁部を存在させ、該縦壁部に隣接する発泡性樹脂も可動型のコアバックに伴って発泡させるに際し、前記縦壁部に隣接する樹脂部が反縦壁部側に引き込まれることを防止する。

【解決手段】成形キャビティ30内に可動型31のコアバック方向に略沿って型の縦壁部34wを存在させると共に、該縦壁部に隣接する発泡性樹脂も可動型のコアバックに伴って発泡させる発泡樹脂成形品の成形方法であって、可動型を、縦壁部を有する第1可動型部32と、これに隣接する第2可動型部36とでなる分割構造とし、第1可動型部のコアバック量率を前記第2可動型部のコアバック量率に比して小さく設定した、ことを特徴とする。

(もっと読む)

メタリック調樹脂成型品、その製造方法及び金型

【課題】成型品の意匠面に矩形の溝部があるものであっても、当該溝部による意匠性と、塗装と同様の高いメタリック感による意匠性とを両立させる。

【解決手段】熱可塑性樹脂100重量部に対して、光輝材を0.1から4重量部添加し、アスペクト比をYとし、意匠面での矩形を含む溝部の深さをXd [mm] としたとき、Y ≧ 30とXd ≧ 0.3と Y ≦ -100 Xd + 80との条件を満たす範囲内とした。

(もっと読む)

樹脂成形部品とその製造方法

【課題】リードフレームの変形や位置ずれが生じることなく、樹脂成形部品の厚み増加を抑制することが可能な樹脂成形部品およびその製造方法を提供する。

【解決手段】一次成形品10は、第1リードフレーム1および第2リードフレーム2と一次成形樹脂部3とが一体化して形成されている。さらに、一次成形樹脂部3と第1リードフレーム1および第2リードフレーム2とが分離することを防止するために、第1リードフレーム1および第2リードフレーム2の外面には、一次成形樹脂部3からの第1リードフレーム1の離反、および、一次成形樹脂部3からの第2リードフレーム2の離反を防止するために掛け止め部5が設けられている。

(もっと読む)

表面改質射出成形方法及び該表面改質射出成形方法で成形された射出成形体

【課題】優れた表面改質性、型転写性を有する表面改質射出成形方法、及び、表面が良好に改質され、かつ、優れた表面外観及び表面平滑性を有する射出成形体を提供すること。

【解決手段】以下の各工程を含む、表面改質射出成形方法;

溶融樹脂を金型キャビティに射出後、前記金型キャビティの意匠側型面から射出成形体の意匠面へ高圧流体を注入する工程(a)及び

前記工程(a)の後に行われ、前記金型キャビティの非意匠側型面から射出成形体の非意匠面へ高圧流体を注入する工程(b)。

(もっと読む)

樹脂成形品の成形方法及び成形装置

【課題】樹脂中に窒素や二酸化炭素等の物理発泡剤、又は炭化水素ナトリウム等の化学発泡剤を含ませて、成形時に発泡剤を気化された樹脂成形品の成形方法及び成形装置において、樹脂成形品の開口部や切欠き部が所望の大きさよりも大きくなることを抑制する。

【解決手段】成形型4のコアバック中に、成形型4のキャビティ27内に供給された溶融発泡性樹脂70からなる溶融発泡性樹脂体70a内に、第2樹脂供給口35aより溶融発泡性樹脂70bを追加供給する。

(もっと読む)

発泡樹脂成形品の成形方法及び成形装置

【課題】成形型をコアバックして発泡樹脂成形品を成形する場合に生じる、キャビティに充填した発泡性樹脂の縁部がコアバック中に成形品の内方へ縮退することに起因する発泡樹脂成形品の形状不良の問題ないし平面形状での寸法精度低下の問題を抑制する。

【解決手段】固定型31と移動型32とで形成したキャビティ33に溶融状態の発泡性樹脂を充填した後、移動型32をキャビティ容積が増大する方向にコアバックして発泡樹脂成形品50を成形する場合に、キャビティ33の非縁部には第1射出機20A及び第1射出路26aから発泡力の小さい第1発泡性樹脂40Aを充填し、キャビティ33の縁部には第2射出機20B及び第2射出路26bから発泡力の大きい第2発泡性樹脂40Bを充填する。

(もっと読む)

発泡樹脂成形品の成形方法及び成形装置

【課題】成形型をコアバックして発泡樹脂成形品を成形する場合に生じる、キャビティに充填した発泡性樹脂の縁部がコアバック中に成形品の内方へ縮退することに起因する発泡樹脂成形品の形状不良の問題ないし平面形状での寸法精度低下の問題を抑制する。

【解決手段】固定型31と移動型32とで形成したキャビティ33に溶融状態の発泡性樹脂40を充填した後、移動型32をキャビティ容積が増大する方向にコアバックして発泡樹脂成形品50を成形する場合に、移動型32をコアバックした後、型開きする前に、コアバック中にキャビティ33内に発生した該キャビティ33の縁部の空隙93に補充用路26bから同一の溶融状態の発泡性樹脂40を補充する。

(もっと読む)

樹脂成形品の成形方法並びに成形金型

【課題】内面にリブを一体化した樹脂成形品の成形方法並びに成形金型であって、リブを突出す直上げ駒を使用しても、製品表面に白化等の外観不良が発生することを防止する。

【解決手段】内面にリブ11を一体化したキッキングプレート(樹脂成形品)10は、可動側金型30と固定側金型40との型締め時に形成されるキャビティC内に溶融樹脂Mを射出充填することで所要形状に成形され、成形後、固定側金型40に配置したリブ用直上げ駒53のリブ対向面55にリブ用直上げ駒53の動作方向に沿う浅い段差56形状等、直上げ駒53からリブ11の外側面12に力が伝達される形状を採用することで、応力を分散させて製品表面への白化の発生を防止する。

(もっと読む)

射出発泡成形用金型および該金型を用いた射出発泡成形体の製造方法、射出発泡成形体

【課題】 複雑形状を有する成形品や多点ゲートを有する大型の射出発泡成形体において、凹みやボイドが無くかつ外観良好な高発泡倍率の射出発泡成形体を容易に得るための金型、製造方法を提供すること。

【解決手段】 固定型と前進および後退可能な可動型とから構成される成形空間に発泡樹脂原料の充填完了後、前記可動型を型開き方向に移動させて発泡成形体を製造するための金型であって、発泡成形の際に凹みが発生し易い部位、例えば隣接するゲート間の中点付近、に一般部のクリアランスに比べて大きい金型クリアランスである大クリアランス部を設ける。

(もっと読む)

脆性リングのインサート成形方法および金型

【課題】インサート成形方法において、インサート成形の繰り返しによってチャックの内周面が磨耗して生じた凹面が、インサート成形時に脆性リングの面取り部と重なることを防止する。

【解決手段】インサート成形方法は、円環状の脆性リング2の内周面21側に溶融樹脂材を射出成形するインサート成形方法において、内径が拡大および縮小可能なチャック5を成形用金型4に配置して、チャック5内に脆性リング2を挿入する第1工程と、第1工程の後に、径方向においてチャック5の中心へ向かう外力が加えられたチャック5が、脆性リング2の外周を締め付けて脆性リング2を保持する第2工程と、第2工程の後に、成形用金型4によって、脆性リング2の内周面21側に溶融樹脂材を射出成形する第3工程と、を備え、第2工程においてチャック5の内周面52が脆性リング2の面取り部と当接する部位に、凹部54を形成している。

(もっと読む)

非水系二次電池パックおよびその製造方法

【課題】充填される樹脂材料の流動性を向上させ樹脂材料の未充填およびヒケ、反りなどの収納ケースの外観不良を抑止し収納ケースの品質を向上することを目的とするものである。

【解決手段】少なくとも円筒形の非水系二次電池11を内蔵した上ケース1c、または下ケース1aを溶着してなる非水系二次電池用収納ケースであって、収納ケースのリブ部に樹脂を流入させる位置合せ部3aとなる樹脂流動部を設け、かつ位置合せ部3aとなる樹脂流動部の肉厚が溶着リブ部2aの肉厚よりも厚い構成とする。

(もっと読む)

射出成形装置、射出成形体およびその製造方法

【課題】境界面形成のための移動機構を有しない金型と、単純かつ短い工程サイクルにより、互いに異なる2種の板が端面同士を突き合せて接合された成形体を成形することのできる2色射出成形装置、およびその製造方法を提供する。

【解決手段】厚さhの板形状の第一のキャビティ部分22と第一のキャビティ部分に連通する第二のキャビティ部分24とに境界面20で区画されるキャビティ12と、第一のキャビティ部分22に充填される量の第一の成形材料を射出する第一の射出手段14aと、第二のキャビティ部分24に充填される量の第二の成形材料を射出する第二の射出手段14bとを備え、第一のキャビティ部分22に、第一の成形材料の前記境界面20に向けて進む流れを抑制する流れ抑制部42が設けられ、境界面20に最近接の流れ抑制部42と境界面20との間隔が0〜2hである射出成形装置であり、この装置により成形された成形体及びその製造方法。

(もっと読む)

マイクロチップの製造方法、及びマイクロチップ

【課題】射出成形法で作製された樹脂製基板の接合強度を高めることが可能なマイクロチップの製造方法を提供する。

【解決手段】マイクロチップは、表面に流路用溝が形成された樹脂製基板10と、平板状の樹脂製基板20とを備えている。樹脂製基板10には、外周部に突起部11が設けられている。この突起部11は、射出成形のときに使用されたゲート中に残された成形体である。樹脂製基板20の寸法は樹脂製基板10の寸法よりも小さい。そして、流路用溝が形成されている表面を内側にし、突起部11が形成されている位置から距離d以内の範囲に含まれる表面を覆わないように、樹脂製基板20を樹脂製基板10に重ね、加熱しながら加圧することでマイクロチップを作製する。

(もっと読む)

発泡樹脂成形品の成形方法及び成形装置

【課題】非発泡状態または低発泡倍率状態の加圧取付部を発泡樹脂成形品の発泡本体部から一体的に突出するように成形するに際して、相手部材への取付時の加圧力によって、発泡本体部の加圧取付部に連続する部分が発泡本体部側へ沈み込むことを防止する。

【解決手段】成形型21、25内に充填された発泡性樹脂によりワーク10の発泡本体部11を前記成形型の前記発泡本体部に対応する成形型部25をコアバックさせることにより発泡成形すると共に、加圧されることにより相手部材に取り付けられる発泡抑制樹脂部から成る加圧取付部13を前記発泡本体部から一体的に突出するように成形するに際して、発泡本体部の前記加圧取付部に連続する部分に、発泡本体部の他の部分よりも、前記成形型部をコアバックさせるときのコアバック量率が小さく設定されて成形される加圧取付部基部14を形成することを特徴とする。

(もっと読む)

薄肉の立体成形品とその金型装置

【課題】 射出成形による薄肉容器の成形品、例えば深形のコップやブリスタのようなフィギュアケースなどの薄肉容器の一体成形には、以下の課題がある。

(1)成形品全体に熔融樹脂を均一に行き渡らせる構造が必要である。

(2)離型不良を生じない成形品の構造およびそれを実現する金型構造が必要である。

【解決手段】 本発明の薄肉の立体成形品は、以下の構成としたことを特長とするものである。

(a)底面4と側面5と開口部26を有する薄肉容器1

(b)前記薄肉容器1の開口部26の内周に形成される凸部24

(もっと読む)

射出成形樹脂歯車の成形方法及び射出成形樹脂歯車

【課題】ウェルドラインを歯の歯先面に生じさせる。

【解決手段】インサート6をキャビティ22内の所定位置に収容した後、ピンポイントゲート26からウェブを形作るためのキャビティ部分32に溶融樹脂を射出する。そのキャビ部分32から歯を形作るキャビティ部分34へ向かう溶融樹脂の流れをキャビティ22内に出っ張る突起33によって絞り、ウェブ側のキャビティ部分32から歯側のキャビティ部分34へ向かう溶融樹脂の流れの流動速度を略均一化し、この流動速度が略均一化した溶融樹脂の流れを、インサート6に形成した溶融樹脂誘導路でキャビティ22内の歯の歯底面40に対応する部分へ案内し、歯を形作るインサート6の外周面に樹脂を被覆すると共に、歯の歯先面にウェルドラインを形成するようにした。

(もっと読む)

201 - 220 / 558

[ Back to top ]