Fターム[4F206AG30]の内容

プラスチック等の射出成形 (77,100) | 一般形状、構造物品(用途物品優先) (4,719) | 部分(細部) (1,157) | ヒンジ部を有するもの (31)

Fターム[4F206AG30]に分類される特許

1 - 20 / 31

複合ヒンジキャップの成形方法

【課題】キャップ本体及び上蓋がヒンジ連結された筒状側壁を組み合わせてなる複合キャップを、生産性及び成形性よく提供可能なヒンジキャップの成形方法を提供することである。

【解決手段】頂板部及びスカート部から成り、頂板部にはスコアで区画された開口予定部が形成され、該開口予定部を取り囲むと共に注出方向の反対側に切欠きを有する注出用ノズルが形成されてなるキャップ本体、及び前記スカート部を外側から覆う筒状側壁及び該筒状側壁の上部の一端にヒンジ連結された上蓋から成る外側部材を、前記注出用ノズルの切欠きとヒンジが同じ位置になるように組み合わせて成る複合ヒンジキャップの成形方法において、前記キャップ本体及び上蓋を開いた状態の外側部材を射出成形するに際して、キャップ本体と筒状側壁が、金型の型開き方向に離隔して並列に位置し、注出用ノズルの切欠きとヒンジが一致する位置になる同一金型内で成形し、射出成形後型抜きの際にキャップ本体及び外側部材を組み合わせることを特徴とする。

(もっと読む)

音響用部材の製造方法

【課題】エッジの成形後に切断作業を行う必要がなく、良好な製品特性が維持されたエッジを備えた音響用部材を得ること。

【解決手段】音響装置フレームFに装着されるガスケット3と、ガスケットに接合され且つガスケットを形成する材質よりも軟質材で形成されたエッジ4と、を備える音響用部材1の製造方法であって、エッジの射出成形時に、音響用部材の軸線O方向に開口し、且つガスケットとエッジとの接合面3aに向くピンゲート46から成形用金型のキャビティ内に溶融樹脂を射出して、ガスケットに接合される接合部12の軸線方向の肉厚を、ガスケットよりも径方向の内側に配設される他の部分(10、11、13)の肉厚よりも厚く成形し、ガスケットの径方向の内側に連続し、且つピンゲートの開口方向の前方側に位置するエッジの面が、接合面と同一平面上、又は接合面よりもピンゲートの開口方向の前方側に位置している音響用部材の製造方法を提供する。

(もっと読む)

樹脂製中空成形品の製造方法及びその装置

【課題】押出し成型装置によっては成型できない多様な断面形状の軽くて剛性のある樹脂製中空成型品を効率よく一体成型できる製造方法とその装置を提供すること。

【解決手段】型締めした一対の金型の内部に形成されるキャビティー内に進退可能に挿入して位置決めされたインサートスライダの周囲面と前記両金型の成型面の間に形成されるスペースに熱可塑性の溶融樹脂を同スペースの一端から導入して、前記スペース内への溶融樹脂の充填が完了してから前記インサートスライダを外部に抜き出し、その後に前記金型を開放することにより前記キャビティー内にて成形された中空成型品を搬出するようにした樹脂製中空成型品の製造方法とその装置。

(もっと読む)

自動車用樹脂成形品及びその製造方法

【課題】取付部の折り曲げが容易で、しかも、折り曲げ工数が増大したり、折り曲げ後の折り曲げ位置にバラツキが出たりしない自動車用樹脂成形品を提供する。

【解決手段】長尺状のシルカバー本体11と、シルカバー本体11の長手方向に沿って折り曲げ可能に設けられた複数のヒンジ部21と、各ヒンジ部21に連結され、ヒンジ部21の折り曲げによって車体取付位置に位置を変更できる複数の取付部30A〜30Fと、3箇所の取付部30B,30C,30Dの間を連結する連結部32とを備えた。

(もっと読む)

電池パック用ケース、その製造方法、電池パック及びその製造方法

【課題】難燃性を確保しながら薄肉部を形成できるようにするとともに、電池パック用ケースの形状が制約されないようにする。

【解決手段】電池パック用ケースは、第1ケース構成部21と、この第1ケース構成部21に結合される部位を有する第2ケース構成部22と、を備えている。第1ケース構成部21と第2ケース構成部22とが互いに結合されることによって電池を収納する空間が形成される。第1ケース構成部21及び第2ケース構成部22は、難燃性の樹脂フィルムからなる第1樹脂部25と、第1樹脂部25の所定の部位を残しつつ、当該第1樹脂部25における前記所定の部位とは異なる部位に樹脂を一体成形した第2樹脂部26と、をそれぞれ備えている。

(もっと読む)

高粘性液体をディスペンスするための装置およびその製造のための方法(「シーラント・フレア(SealantFlair)」)

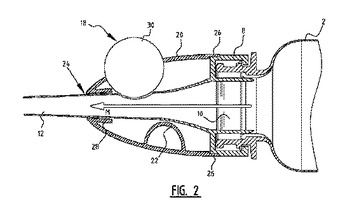

容器から媒体をディスペンスするための装置が提供される。本発明の典型的な実施形態では、典型的な容器(2)は、結合手段(8)によってその容器に連結可能な少なくとも1つの供給口(10)と、実質的にフレキシブルで変形可能な材料から製造されたディスペンス導管(12)と、そのディスペンス導管のそこでの実質的に気密な閉鎖のための閉鎖手段(18)とを有している。そのような典型的なディスペンス装置の製造のための本発明の方法の典型的な実施形態では、結合手段およびディスペンス導管を、予備成形物として射出成形し、実質的にフレキシブルで変形可能で薄壁のディスペンス導管を得るように、予備成形物の一部を延伸し、ブローし、または延伸とブローとのいずれかの組み合わせをすることを含むことができる。その代わりに、例えば結合手段(8)およびディスペンス導管(12)は、別々に生成可能で、後に一体化され又は連結され得る。  (もっと読む)

(もっと読む)

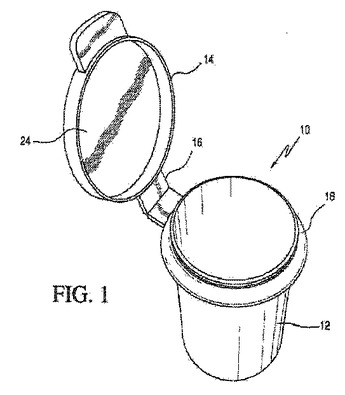

高湿気バリヤおよびリビングヒンジを備える自己乾燥型容器

リビングヒンジを備える自己乾燥容器が、樹脂接着吸収剤から作られる容器本体および少なくとも1つの取付機能部と、容器閉鎖体とを含み、当該容器閉鎖体が、本体を閉じるための容器本体に係合可能である閉鎖体部分と、閉鎖体を本体に固定するために容器本体上の取付機能部に互換性のある取付機能部と、閉鎖体部分を取付機能部に接続するリビングヒンジとを有する。  (もっと読む)

(もっと読む)

容器

【課題】より滑らかな穴断面を有する容器及びその製造方法を提供すること。

【解決手段】コア21と、キャビティ22と、スライドコア23と、を間隙を設けて配置し、間隙に樹脂を充填することによって、穴のあいた容器本体部と、容器本体部の穴を覆うことが可能な蓋部と、を有する容器を製造する方法であって、コア21とキャビティ22の間隙に樹脂を充填することにより容器本体部の一部を形成すると共に、コア21の一部とキャビティ22の一部とを接触させて容器本体部の一部に穴を形成し、キャビティ22とスライドコア23の間隙に樹脂を充填することにより蓋部を形成し、スライドコア23とコア21との間隙に樹脂を充填することにより前記容器本体部の残りの一部を形成する容器の製造方法とする。

(もっと読む)

一体成形によるディスク収納体およびその製造方法

【課題】高速射出を必要としない一体成形による製品とその製造方法に関し、成形時に高周波を利用した一体成形による軽量なディスク収納体と、その製造方法を提供する。

【解決手段】金型と、可動コアと、固定コアと、ゲートと、からなる成形機を用いた一体成形によるヒンジ部を有する収納体の製造方法であって、可動コアを一旦移動して樹脂流動層を確保する工程と、金型にゲートから樹脂を注入する工程と、樹脂が固化する前に可動コアを接近移動させるとともに金型のヒンジ成形部に高周波振動を与える潰し込み工程と、からなる収納体の製造方法である。

(もっと読む)

筒部材および筒部材成形方法および金型

【課題】インテグラルヒンジ部付近が径方向内側に没入しにくい筒部材、および筒部材成形方法、および筒部材の成形に用いる金型を提供することを課題とする。

【解決手段】筒部材成形方法は、インテグラルヒンジ部40と、インテグラルヒンジ部40を介して周方向に連結される複数の分割体41f、41rと、を一体的に備え、インテグラルヒンジ部40を湾曲させることにより全体として筒状態になるエラストマー製の筒部材4を、インテグラルヒンジ部40を湾曲させない展開状態で成形する筒部材成形方法であって、インテグラルヒンジ部40を成形するヒンジ成形部230と、複数の分割体41f、41rを成形する複数の分割体成形部231f、231rと、を備えるキャビティ23の、少なくともヒンジ成形部40に、軸方向一端から軸方向他端に向かう方向に、溶融原料を流動させることを特徴とする。

(もっと読む)

自動組み立て装置

【課題】複数の部品からなる物品を製造する場合に、組み付け工数を低減してコストの低減を図るとともに、誤組み付けが起こり難くする。

【解決手段】自動組み立て装置4は、予め成形された本体部品2を供給する本体部品用パーツフィーダ15と、予め成形された弁体部品3を供給する弁体部品用パーツフィーダ16と、本体部品用パーツフィーダ15から供給された本体部品2を位置決めする位置決め装置25と、弁体部品用パーツフィーダ16から供給された弁体部品3を本体部品2に組み付ける組み付け装置23とを備えている。

(もっと読む)

自動車用の換気装置、換気装置を製造する鋳型及び方法

【課題】機能性の点にて通常の必要条件に適合することのできる、単純な設計の換気装置を効率良くシリーズ製造することを可能にする。

【解決手段】自動車の換気装置10は、プラスチックで出来たハウジング12と、ハウジング12に対して射出成形された少なくとも1つの換気フラップ14とを備える。ハウジング12は、換気フラップ14の各々の接続領域内に開口部を有する。換気装置10を製造するための鋳型は、2つのコアを有しており、これらのコアは、射出位置において、換気フラップ14の輪郭を規定し、また、型抜き位置において、鋳型内にて形成された成形部分を型抜きすることを可能にする。射出位置において、開口部が換気フラップ14の接続領域内にて2つのコアの間に形成される。鋳型により換気装置10を製造する方法において、換気フラップ14は、ハウジング12の開口部24を通してハウジング12に対して成形される。

(もっと読む)

射出成形品

【課題】射出成形によって形成されるバネ部、ヒンジ部、あるいはスナップ部の特性に優れており、しかも、廃棄時に焼却処分したとしても化石燃料由来のCO2を排出することのない射出成形品を提供することにある。

【解決手段】雑音吸収具用ケースは、ポリアミド11を射出成形することによって一体成形されたもので、フェライトを夫々に収納するように分割された2個のケース部2,3と、ケース部2,3同士を連結する帯状のヒンジ4と、ケース部2,3のヒンジ4で連結されてない側の閉じ位置に係止フック12と係止爪13とを有する形態で、ヒンジ4を、ケース部2,3の縁より所定距離離してケース部2,3の外周壁に取り付けた構造とされている。

(もっと読む)

発泡成形部材、および発泡成形部材の製造方法

【課題】表皮とインサート部材とが一緒になって表面部材を形成する発泡成形部材であって、表皮とインサート部材との間の隙間や面差を低減し、外観品質を向上させた発泡成形部材を提供する。また、そのような発泡成形部材の製造方法を提供する。

【解決手段】インストルメントパネル11(発泡成形部材)は、表皮20と、表皮よりも硬い材料から形成され表皮に隣り合って表皮と一緒に表面部材30を形成する加飾パネル40(インサート部材)と、表面部材に向かい合う芯材50と、表面部材と芯材との間の空間に充填される発泡体60と、を有する。加飾パネルには、芯材の側に向かい合う表皮背面21側に重なる先端部41が設けられている。芯材には、先端部に接触することにより表皮背面側に先端部を密着させるリブ54が表面部材に向けて突出して設けられている。

(もっと読む)

樹脂製成形品

【課題】インサート物の作製が容易でかつインサート物と射出樹脂との密着性を高めることができる樹脂成形品およびその製造装置を提供する。

【解決手段】雄型3と雌型2との間のキャビティ7内に軟質性のメッシュ状電磁波シールド繊維11が配置され、雄型3と雌型2とが型締められる。このとき軟質性の電磁波シールド繊維11は雄型3の表面の形状に追従して変形する。このためキャビティ7内の形状に合わせてインサート物を作製する必要はない。またメッシュ状の電磁波シールド繊維11の表面に射出樹脂12が射出されて樹脂製成形品10が成形される。雌型2に設けられた突出型2bにより射出樹脂12に貫通穴13が形成される。

(もっと読む)

シールの製造方法

【課題】伝導部材がずれて重ね合わされる場合など、伝導部材が複雑に構成されても、バリの発生を抑制することのできる、伝導部材を一体的に備えたシールの製造方法を提供する。

【解決手段】FPC21,22,23が互いにずれて重ね合わされるように複数備えられるシールの製造方法において、FPC21,22,23を型に配置する前に、FPC21,23間に形成される隙間の一部とFPC23,FPC22の表面の一部に、キャビティCからのシール材料の漏れを防止する漏れ防止部31,32,33,34を形成しておくことで、シール部材11を成形する際のシール材料の漏れを防止することを特徴とする。

(もっと読む)

自動車用内装部品及びその製造方法

【課題】自動車用内装部品及びその製造方法であって、軽量化及びコストダウンを図るとともに、外周端末部の見栄えを向上させ、かつ端末処理作業を簡素化する。

【解決手段】ツートンタイプのドアトリム10におけるドアトリムアッパー(積層構造体)20は、軽量でかつ保形性を有する発泡樹脂基材21と、その内面側に一体化される樹脂リブ22と、発泡樹脂基材21の表面に積層される加飾材23とから構成する。従って、軽量な発泡樹脂基材21を使用するとともに、樹脂リブ22での投影面積の軽減化により、軽量化、コストダウンを図る。また、成形金型40のキャビティの外周に潰し用段付きブロック44を配設し、発泡樹脂基材21の成形と同時にフック状の巻込み用折曲片26を形成し、成形後、巻込み用折曲片26について、単一の折曲操作を行なうことで端末処理を完了させる。

(もっと読む)

合成樹脂射出成形品の成形方法及び射出成形金型装置

【課題】 ガス抜きが確実にできてガス焼けやショートショットを防止する。

【解決手段】 複数の一次射出成形用キャビティ部8に第一の樹脂10を射出して複数の一次射出成形部1を成形する。次に、スライドコア7を後退させて隣合う一次射出成形部1の端部間に跨る二次射出成形用キャビティ部13を形成する。次に、二次射出成形用キャビティ部13に第二の樹脂14を射出して二次射出成形部2を形成すると共に二次射出成形部2の両側の重複部3bを隣合う一次射出成形部1の各重複面12に重複一体化させる。二次射出成形用のゲート16を、距離を隔てて隣合う一次射出成形部1間に位置する金型部6の部位の幅方向の略中央で且つ幅方向と直交する方向に複数設ける。隣合う二次射出成形用のゲート16を結ぶ線の略中間位置に対応する金型部6の部位又はスライドコア7の部位にガス抜き部9を設けてガス抜きをする。

(もっと読む)

合成樹脂射出成形品の成形方法及び射出成形金型装置

【課題】 スライドコアを後退させて二次射出成形用キャビティ部を形成する際に、スライドコアによる規制が解除された一次射出成形部の端部と金型部との間に隙間を発生させず、設計通りの外観となった合成樹脂成形品を成形できる。

【解決手段】 一次射出成形用キャビティ部8の端部付近のスライドコア7と対向する金型部6内面に一次射出成形用キャビティ部8と連通する突部形成用キャビティ凹部9を形成する。一次射出成形用キャビティ部8に第一の樹脂10を一次射出成形により射出して一次射出成形部1を形成する。次に、スライドコア7を後退させて二次射出成形用キャビティ部13を形成する。次に、二次射出成形用キャビティ部13に第二の樹脂14を二次射出成形により射出して二次射出成形部2を形成すると共に二次射出成形部2の一部を一次射出成形部1の上記重複面12に重複一体化させる。

(もっと読む)

ヒンジ付き成形品

【課題】 6ナイロンよりも優れたヒンジ性と耐熱性(融点)を有し、同時に剛性(曲げ弾性率)が6ナイロンと同等以上のポリアミド樹脂から成るヒンジ付き成形品を提供する。

【解決手段】 アジピン酸単位およびペンタメチレンジアミン単位から成るポリアミド樹脂を含有するヒンジ付き成形品であり、好ましくは、ジカルボン酸単位中のアジピン酸単位の含有量が90重量%以上であり、ジアミン単位中のペンタメチレンジアミン単位の含有量が90重量%以上であり、ポリアミド樹脂が、ペンタメチレンジアミンを含有する脂肪族ジアミンと、アジピン酸を含有するジカルボン酸とを加熱重縮合して得られ、ペンタメチレンジアミンが、リジン脱炭酸酵素、リジン脱炭酸酵素を産生する細胞または当該細胞の処理物を使用してリジンから産出されている。

(もっと読む)

1 - 20 / 31

[ Back to top ]