Fターム[4F206AH23]の内容

プラスチック等の射出成形 (77,100) | 用途物品 (5,334) | 車両(←軽車両)部材 (1,413) | ウエザーストリップ、モール(←トリム) (120)

Fターム[4F206AH23]に分類される特許

1 - 20 / 120

成形構造体の製造方法及び成形型

【課題】より品質の高い成形構造体を製造することが可能な成形構造体の製造方法を提供する。

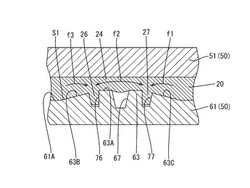

【解決手段】トリムボード20と、トリムボード20上に成形された取付ボス30と、を備えたドアトリム10の製造方法であって、プレボードP1を成形型50によってプレス成形することでトリムボード20を成形する基材成形工程と、成形型50によってトリムボード20がプレスされた状態で、上型における下型との対向面61Aに形成されたランナー67内に溶融樹脂を射出することで、取付ボス30をトリムボード20と接合された状態で成形する成形体成形工程と、を備え、上型における下型との対向面61Aには、ランナー67に隣接する形で溝部76,77が形成され、基材成形工程では、成形型50によってプレボードP1がプレスされた際に、プレボードP1を構成する熱可塑性樹脂を含む材料の一部が溝部76,77に入り込むことを特徴とする。

(もっと読む)

成形構造体の製造方法及び成形型

【課題】より品質の高い成形構造体を製造することが可能な成形構造体の製造方法を提供する。

【解決手段】トリムボード20と、トリムボード20上に成形された取付ボス30と、を備えたドアトリム10の製造方法であって、繊維26及び熱可塑性樹脂を含むプレボードP1を、上型51及び下型61によってプレス成形することでトリムボード20を成形する基材成形工程と、上型51及び下型61によってトリムボード20がプレスされた状態で、下型61における上型51との対向面61Aに形成されたランナー67に溶融樹脂を射出することで、取付ボス30をトリムボード20と接合された状態で成形する成形体成形工程と、を備え、下型61における上型51との対向面61Aには、表面の摩擦抵抗が周囲より高い摩擦抵抗部64が、ランナー67に沿って形成されていることを特徴とする。

(もっと読む)

積層成形品の成形方法

【課題】積層成形品の表面風合、並びにソフト感を維持することができるようにするとともに、設備の簡素化及び工数の短縮化並びに作業環境の改善ができるようにした積層成形品の成形方法を提供する。

【解決手段】所要形状に成形された樹脂芯材12と該樹脂芯材12の表面に表皮13を貼付してなる積層成形品の成形方法において、成形金型21における上下型23,24のキャビティ26内に熱溶融された樹脂12aを供給し、キャビティ26形状に沿って樹脂芯材12を所要形状に成形する芯材成形工程と、冷却される前の樹脂芯材12を下型24の上に保持して上下型23,24を型開きし、かつ該樹脂芯材12上に、裏面にくもの巣状ホットメルトシートを設けた表皮13を供給して積層する表皮供給工程と、表皮13を樹脂芯材12の外表面に貼り合わせ、かつ冷却させるプレス・冷却工程と、からなる。

(もっと読む)

多色成形品の製造方法、及び成形型

【課題】第1成形品と第2成形品との接合強度をより高くすることが可能な多色成形品の製造方法を提供する。

【解決手段】第1成形空間91に第1溶融樹脂を射出してドアトリム本体30を成形する第1成形工程と、第2成形空間92に第1溶融樹脂とは異なる色の第2溶融樹脂を射出してオーナメント40を成形する第2成形工程と、を備え、第1成形工程においては、第1可動型71、第2可動型72、第3可動型73によって突部を成形するための各成形面を形成し、第1成形空間91に第1溶融樹脂を射出することで、貫通孔33Aが形成された状態の突部33を成形し、第2成形工程においては、第2溶融樹脂を貫通孔33Aに充填させるとともに突部33が嵌合された状態の凹部43を成形することを特徴とする。

(もっと読む)

インサート成形物の製造方法およびインサート成形物

【課題】インサートするプレフォームフィルム形状を工夫することにより、インサート成形品におけるインサートフィルム端部からの剥離の問題を解消できるインサート成形物の製造方法を提供すること。

【解決手段】予め製品形状に沿った賦形加工を施したプレフォームフィルムを射出成形金型に挿入し、射出成形をおこなうインサート成形であって、前記プレフォームフィルム端部が製品形状に対して内側に折り込まれた形状に加工するプレフォーム工程と、インサート成形を行う工程と、を備える。

(もっと読む)

複合成形品及びその製造方法

【課題】ガーニッシュ本体部とクッション部とを接合して一体化したピラーガーニッシュにおいて、ガーニッシュ本体部からクッション部が剥がれ難くする。

【解決手段】ガーニッシュ本体部14の凹状リブ部20(クッション部15の棒状部26との接合部)に2つの突出部27を設け、クッション部15を射出成形する際に2つの突出部27を凹状リブ部20の表面から離れる方向に対して交差する方向に変形(傾斜又は湾曲又は屈曲)させることで、クッション部15の棒状部26のうちの突出部27と凹状リブ部20との間に、凹状リブ部20の表面から離れる方向において突出部27に対してアンダーカット形状となるアンダーカット部28を形成する。これにより、ガーニッシュ本体部14の凹状リブ部20の突出部27とクッション部15の棒状部26のアンダーカット部28とが係合状態となり、凹状リブ部20から棒状部26が剥がれ難くなる。

(もっと読む)

車両用ガラスモールとその製造方法

【課題】車両の開口部の縁に取り付けられるガラスに取り付けられてガラスの縁と開口部の縁との間の隙間を隠蔽する車両用ガラスモールを、効率よく、安価に製造することができるようにする。

【解決手段】片面に剥離ライナーを有する両面接着テープ21がEPDM系発泡ゴムからなるモール13に剥離ライナー25とは反対側で貼着された両面接着テープ貼着済みモール11の複数を、両面接着テープ貼着済みモール11の端部間に射出成形したポリオレフィン系熱可塑性エラストマーからなる結合部31で結合して、車両用ガラスの縁に沿う形状の車両用ガラスモール10とした。

(もっと読む)

ウエザーストリップとその製造方法

【課題】エプトシーラー等の別物シール材の貼着作業を廃止しても同等の機能を発揮できるウエザーストリップの構造を提供する。

【解決手段】ドアサッシュ1bに圧接することになるドアグラスラン2のコーナー型成形部2Eにおける底壁部5に、高発泡軟質シール材13を両側のソリッド材14とともにインサート成形法にて埋設してある。高発泡軟質シール材13は、既存のエプトシーラーあるいはコーキングスポンジと称されるものと同等のゴムまたは熱可塑性エラストマーのスポンジ状の高発泡体である。ソリッド材14が介在していることによって底壁部5の基材と高発泡軟質シール材14との接着性および形状保持性も良好なものとなる。

(もっと読む)

モール成形用金型および該金型を用いた装飾モール付きガラスの製造方法

【課題】磁力発生装置を用いて金属モールを金型に固定する場合、金型表面に段差が生じ、金型と金属モールとの接触部分に歪みが発生する問題があった。

【解決手段】ガラス板の周縁部に金属モールを被着させるモール成形用金型において、ガラス板を支持すると共にガラス板の周縁部に形成する樹脂モールの上部面、下部面をそれぞれ形成させる上部金型、下部金型を含む成形金型と、前記下部金型の凹状面内の金属モールの当接面に設けた複数の各穿孔部に内接する非磁性の筒状の介装部材内に設け、金属モールをモール固定部材の頂部の磁力で保持するモール固定手段と、該モール固定手段に磁力を付与する磁力発生装置と、からなり、前記磁力発生装置の熱膨張により前記モール固定部材の頂部上端が、前記下部金型の凹状面から突出しないように、モール固定部材の鍔部の外径を穿孔部の内径より大径としたことを特徴とするモール成形用金型。

(もっと読む)

発泡ゴム成形体及びその製造方法

【課題】ゴム弾性の低下、及び圧縮永久歪みの発生を抑制することのできる発泡ゴム成形体及びその製造方法を提供する。

【解決手段】自動車ドアの周縁に取着される発泡ゴム成形体としてのドアウエザストリップは、EPDMを主成分とし、発泡剤としてマイクロカプセルを使用した発泡形態のスポンジゴムにより形成されている。スポンジゴムの内部にはマイクロカプセルの膨張により気泡空間50が多数形成される。また、各気泡空間50の内部には、発泡剤として用いられたマイクロカプセルの殻52が球体形状を維持しないで残存している。殻52はその全体が気泡空間50の内面50aとは完全に密着せずに、気泡空間50の剛性を低下させている。

(もっと読む)

ウエザストリップ及びその製造方法

【課題】シール性や外観品質を向上させるように押出成形部を型成形部で接続したウエザストリップ及びその製造に際して型成形部の形成範囲内でコア金型を抜き取ることができる製造方法を提供する。

【解決手段】ウエザストリップ5は、押出成形された押出成形部6と、これの両端部を直線状に接続する型成形部7とからなり、スライディングルーフの周縁に沿って取付けられるトリム部11と、トリム部11から突出する中空シール部15とを備える。型成形部7は、その接続幅W1が2.0mmに設定され、その中空シール部15において、その内周面15cを成形するコア金型を成形後に抜き取るためのコア抜き孔44が形成されている。コア抜き孔44は、中空シール部15の内周面15cの周方向に沿った長さが、当該内周面15cの周長の30%となるように形成されている。

(もっと読む)

ウエザストリップ及びその製造方法

【課題】シール性や外観品質を向上させるように押出成形部を型成形部で接続したウエザストリップ及びその製造に際して型成形部の形成範囲内でコア金型を抜き取ることができる製造方法を提供する。

【解決手段】ウエザストリップ5は、押出成形された押出成形部6と、これの両端部を直線状に接続する型成形部7とからなり、ドア開口部の周縁に沿って取付けられるトリム部11と、トリム部11から突出する中空シール部15とを備える。型成形部7は、その接続幅W1が2.0mmに設定され、その中空シール部15において、その内周面を成形するコア金型を成形後に抜き取るためのコア抜き孔44が形成されている。コア抜き孔44は、中空シール部15の内周面の周方向に沿った長さが、当該内周面の周長の40%となるように形成されている。

(もっと読む)

複合成形体および複合成形体の製造方法

【課題】ガラス貼り付き性に優れた複合成形体および複合成形体の製造方法を提供すること。

【解決手段】熱可塑性エラストマー(A1)、および該熱可塑性エラストマー(A1)100重量部に対して0.01〜3重量部のアジピン酸アミド(A2)を含有する熱可塑性エラストマー組成物(A’)を成形してなる成形体(A)と、熱可塑性エラストマー(B1)または加硫ゴム(B2)を成形してなる成形体(B)と、が融着されている複合成形体。

(もっと読む)

ガラスラン及びその製造方法

【課題】外観品質の向上等を図りつつ、ドアガラスの摺動性の低下を防止することのできるガラスラン及びその製造方法を提供する。

【解決手段】ガラスラン5は、基底部14と、基底部14から延びる一対の側壁部15、16とを具備して断面略コ字状をなす本体部11と、側壁部15、16の各先端から本体部11の内側に延出するシールリップ12、13と、基底部14のドアガラスGの内側面よりも車内側の位置において型成形時には本体部11の内周側に凸となる断面略V字状に形成された連結部21とを備え、長手方向全域が型成形によって一体的に形成されている。連結部21は、ドアガラスGの近方に位置する第1可変部21aと、遠方に位置する第2可変部21bとから構成され、ガラスラン5の長手方向全域にわたり連続して形成されるとともに、第1可変部21aと第2可変部21bとが互いに面で当接した状態で固着されている。

(もっと読む)

成形周辺封止部を備える封入型ウインドウアセンブリ

【課題】成形周辺封止部を備える封入型ウインドウアセンブリを改善する。

【解決手段】透明シート(40)の周辺領域を包囲するガスケット部材(54)及びそのガスケット部材(54)に溶融結合される周辺封止部アセンブリ(42)(弾性封止部(44)及び封止部支持部材(46))を備える封入型ガラスアセンブリ(60)を提供する。封止部支持部材は少なくとも90のショアーA硬度を有する材料から形成され、弾性封止部は封止部支持部材よりも低い硬度を示す可撓性材料から形成される。

(もっと読む)

発泡樹脂基材の成形方法並びに成形金型

【課題】表皮を真空貼着してなる積層成形品における発泡樹脂基材の成形方法並びに成形金型であって、発泡樹脂基材に開設するバキューム孔周縁部に形状垂れが生じることがなく、精度の良い成形を可能にする。

【解決手段】発泡樹脂基材21は、キャビティ型50とコア型60で画成されるキャビティC内に発泡樹脂材料Mを射出充填し、その後、キャビティ型50を後退操作して、型クリアランスを拡げて発泡反応を行なわせて成形するが、コア型60に突設するバキューム孔形成用突起63は、型抜き勾配を考慮したテーパー状に形状設定され、更に、バキューム孔形成用突起63に対応するキャビティ型50の型面には、リング状突起52、リブ53、絞模様54等の凹凸部を形成し、キャビティ型50の後退操作時における半成形品Pの追従性を高めることで、バキューム孔23周縁部の形状垂れを抑え、積層成形品20の外観性能並びに手触り感を高める。

(もっと読む)

積層成形品の成形方法並びに成形装置

【課題】樹脂芯材表面に表皮を積層一体化した積層成形品の成形方法並びに成形装置であって、接着剤を廃止することで設備の簡素化、工数の低減を図るとともに、表皮の精度の良い形状出しを可能とした外観性能の優れた積層成形品の成形方法並びに成形装置を提供する。

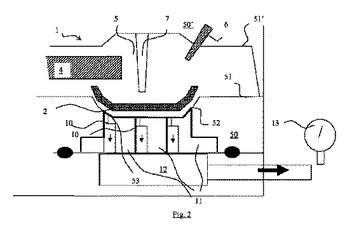

【解決手段】成形金型50の上方に加熱ヒーター60、表皮ロール70を配置し、表皮ロール70から引き出した表皮22を加熱ヒーター60により任意温度に加熱した状態でキャビティ型51とコア型52との間に垂下させ、その後、キャビティ型51、コア型52を型締めした後、表皮22を真空・圧空成形することにより、表皮22を所要形状に成形する。次いで、表皮22の背面側に射出ユニット54を通じて溶融樹脂Mを射出充填し、樹脂芯材21を所要形状に成形するとともに、樹脂芯材21の樹脂熱により表皮22を熱融着させることでドアトリムアッパー(積層成形品)20を所要形状に成形する。

(もっと読む)

吸引によってインサートが所定位置に保持されるプラスチック部品の成型プロセス、成型装置、および使用

本発明は、特に窓(4)の周囲上にビーディング(3)を成型するための、またはプラスチック窓を成型するためのプロセスにして、前記ビーディング(3)の、または前記プラスチック窓の構成プラスチックがそれぞれ、トリムなどの少なくとも1つのインサート(2)が事前に配置されている成型空洞(5)内に導入される成型プロセスであって、前記プラスチックが導入されている間、前記成型空洞の内面上に生じる複数の微細穴(10)を通じての吸引によって前記インサート(2)が前記成型空洞(5)内の所定位置に保持されることを特徴とする、成型プロセス、に関する。  (もっと読む)

(もっと読む)

装飾モールおよび枠体付き車両用窓ガラス

【課題】射出成形によって窓ガラスに枠体が成形され、枠体の射出成形と同時に枠体に固定される装飾モールにおいて、射出成形時の外観不良が発生せず、多色化に対応する装飾モールおよび枠体付き車両用窓ガラスの提供を可能にする。

【解決手段】枠体が溶融樹脂の射出成形によってガラスの周辺部に形成され、射出成形時に枠体に固定される装飾モールの形状部が、樹脂あるいは金属で形成され、装飾モールに、ポリ塩化ビニル系樹脂、アクリル系樹脂、ポリエステル系樹脂、ポリフッ化ビニリデン系樹脂から選ばれる1つ以上の樹脂で形成される樹脂フィルムが接着される。樹脂フィルムは、顔料を用いて着色され、枠体あるいは車体と同色にし、枠体の射出成形により、該装飾モールがガラス板に成形される枠体に固定される。

(もっと読む)

発泡樹脂成形品の成形方法

【課題】可動側金型と固定側金型とを型締めした後、エアを注入し、更に、発泡樹脂材料を射出充填した後、可動側金型を型開きさせて発泡反応を開始して所要形状に成形してなる発泡樹脂成形品の成形方法であって、製品内のエア残りを低減し、外観性能並びに隣接部品に対する合わせ精度を高める。

【解決手段】成形金型40の型締め後、冷却工程前迄製品キャビティC内にエアを注入し続ける。そして、発泡樹脂材料Mを製品キャビティC内に射出充填した後、製品キャビティC内のエア圧を0.3〜1.0MPaにキープした状態で可動側金型50を型開操作して、金型外周に配置したシール部70から外部にエアを排出することにより、製品内のエア残りを解消でき、外観不良をなくすとともに、隣接部品との合わせ精度を高める。

(もっと読む)

1 - 20 / 120

[ Back to top ]