Fターム[4F206AH34]の内容

プラスチック等の射出成形 (77,100) | 用途物品 (5,334) | 電気電子装置(←電子部品) (1,564) | 送配電(←プラグ、コネクタ) (125)

Fターム[4F206AH34]の下位に属するFターム

電線 (11)

Fターム[4F206AH34]に分類される特許

61 - 80 / 114

複合部材並びに複合部材を製造する方法

本発明は、複合部材(2)、特に自動車において使用される複合部材(2)であって、第1の接触面(3)を備えた第1の部材(1)と、該第1の接触面(3)に接触している第2の接触面(5)を備えた少なくとも1つの第2の部材(4)とを有しており、第1の接触面(3)が、電磁放射線を用いて形成された表面構造(6)を有している形式のものに関する。このような形式の複合部材において本発明では、表面構造(6)が、ナノ構造(10)によって重畳されたマイクロ構造(7)を有している。本発明はさらに、複合部材(2)を製造する方法に関する。  (もっと読む)

(もっと読む)

電子部品のシール構造

【課題】電子部品本体のシール構造における密着性と硫黄被毒性の問題を解決する。

【解決手段】電子部品本体部品の開口部の周囲の表面に発泡シール材が付着しており、射出成形された樹脂部品が開口部を通過し、電子部品本体の外面側では発泡シール材の表面に当接し、電子部品本体の内面側では電子部品本体の内面に当接しており、射出成形された樹脂部品と電子部品本体の間は発泡シール材で密封されている電子部品のシール構造において、該発泡シール材が極性基含有エラストマー材料と非硫黄系架橋剤との反応物であることを特徴とする電子部品のシール構造。

(もっと読む)

樹脂成形品及びその製造方法

【課題】主薄肉部及び副薄肉部を備え、引張強度及び曲げ剛性を向上した樹脂成形品及びその製造方法を提供する。

【解決手段】短繊維を含有する合成樹脂よりなる。主薄肉部3と、主薄肉部3から交差する方向に一体に突出して成形時の上流端となる突出基端が主薄肉部3に接続された副薄肉部4を備える。主薄肉部3の厚みt1及び副薄肉部の厚みt2を共に1.0mm以下とする。繊維長が臨界繊維長Lc以上の短繊維2の全短繊維2に対する体積分率をVl、繊維長が臨界繊維長Lc以上で且つLmax以下の短繊維2の全短繊維2に対する体積分率をVとし、体積分率Vlに対する体積分率Vの割合V/Vlを40%以上とする(Lmax=(t1+t2)[(2/(1+cosθ)](1/2))。

(もっと読む)

樹脂モールド装置

【課題】液状樹脂を用いる樹脂モールド装置で、液状樹脂をポットに供給する抽出体を小型化し、液状樹脂の容器から液状樹脂の吐出口までの経路を短くし、抽出体の経路内での液状樹脂の変質をなくす。

【解決手段】複数ポット73に供給した液状樹脂22を、各ポット73のプランジャ75によりキャビティ76に押し出して被成形品90を樹脂モールドする樹脂モールド装置200であり、液状樹脂22を収容する容器20と、各ポット位置に対応する平面位置に設けられたシリンジ32およびピストン34を備えた複数の抽出体30と、抽出体30を駆動せる駆動部40と抽出体30を移動させる移動機構を有し、抽出体30を容器20とポット73との間で移動させ、抽出した液状樹脂22の一部またはすべてを、各ポット73に対して同量供給すべく、駆動部40の動作を制御する樹脂供給制御手段50を有する。

(もっと読む)

樹脂構造体付きのケースの製造方法

【課題】寸法精度が低いケース本体の側壁に、樹脂製コネクタ等の樹脂構造体を成形するにあたり、その本体を成形型へ装填する際や型閉じする際においても、支障、不具合を招くことなく、その成形ができるケースの製法を提供する。

【解決手段】ケース本体2を、その内面側を第1成形型(凸型)101に嵌合するとき、本体2におけるコネクタが形成されるべき側壁部位5aと、コーナー6を挟む別の側壁部位5bとを、その第1成形型101の凸型の外周面105に押付け、その押付け方向への位置決めができるように、同第1成形型101を形成しておく。本体2をそのように位置決めしてから、本体2の外面側を第2成形型(凹型)201で押さえ、両側壁部位の外側を拘束して型閉じする。この位置決め法により、ケース本体2の寸法公差が大きいものでも、型閉じ等に支障がでないようにしてケースの製造ができる。

(もっと読む)

形成体及びその成形方法

【課題】成形時の固化収縮による反りを低減することのできる形成体及びその成形方法を提供する。

【解決手段】柱状体と該柱状体の所定部位に配置された張出部とを備える樹脂成形体を形成するにあたって、柱状体を形成する第1の空隙51aと、該第1の空隙51aに連通し所定の長さで第1の空隙51aよりも細く、ゲート50bに接続された第2の空隙51bとを備える第1の金型50に、ゲート50bからフィラー13fを含む溶融樹脂を注入し、第2の空隙51b内で溶融樹脂の流速を注入時の流速よりも低くして第1及び第2の空隙51a,51bを樹脂で充填する。次に、金型50から成形体を取り出し、成形体の第2の空隙51bに対応する部分を、張出部成形用の第2の金型60に入れ、その第2の空隙51bに対応する部分を覆って形成することにより、張出部を成形する。

(もっと読む)

インモールド抵抗要素およびインモールドシールド要素

インモールド抵抗要素および/またはインモールドシールド要素を有する製造物および該製造物を作製する方法が、図示され、記載されている。開示されている1つの方法では、抵抗要素および/またはシールド要素は、フィルム上に印刷されている。このフィルムは、所望の形状に賦形され、射出成形用型内に配置される。溶融プラスチックが、射出成形用型内に導かれ、これによって、フィルムを保持している剛性構造体が形成されることになる。  (もっと読む)

(もっと読む)

導通端子を備えた導電性樹脂成形品の製造方法

【課題】外観品位を損なうことなく、導電性樹脂成形品の表面に、十分な密着性および導通性を備えた導通端子を形成可能な導通端子を備えた導電性樹脂成形品の製造方法を提案すること。

【解決手段】二色成形により、絶縁性の本体部分2の内部に導電性フィラーであるニッケルが分散混合された合成樹脂を用いて各配線パターン部3〜5を一体形成し、本体部分2の端面2aから露出している各配線パターン部3〜5の端面に、ダイレクト蒸着法によりニッケル薄膜を形成し、これらを導通端子6〜8として用いる。外観品位を損なうことなく、密着性および導通性が確保された導通端子を備えた導通部品1を得ることができる。

(もっと読む)

樹脂成形品及びその製造方法

【課題】ターミナルの撓みが抑制された樹脂成形品及びその製造方法を提供する。

【解決手段】ターミナルと、ターミナルにおける端部を除く部位を被覆する樹脂成形部と、を備えた樹脂成形品であって、樹脂成形部は、ターミナルの長手方向における一部位の周囲を被覆する一次成形部と、一次成形部から露出されたターミナルの部位の周囲とともに一次成形部の一部を被覆する二次成形部とを有する。一次成形部は、長手方向における少なくとも一方の端部から所定範囲の端領域の外周に環状の突起部が形成され、突起部を含む端領域の外周のみが二次成形部によって被覆されている。二次成形部は、一次成形部における突起部が形成された端領域の外周と、該端領域から露出されたターミナルのうち、端領域の端部から所定範囲の部位の周囲とを一体的に被覆している。そして、長手方向において、一次成形部と二次成形部とが交互に設けられている。

(もっと読む)

ポリブチレンテレフタレート樹脂組成物

【課題】冷熱サイクル環境での高度な耐久性等の性能と、付加反応型シリコーンゴムとの接着性を両立させたポリブチレンテレフタレート樹脂組成物を提供する。

【解決手段】(A)ポリブチレンテレフタレート樹脂100重量部に対し、(B)スチレン成分が40重量%以下であるスチレン系熱可塑性エラストマー5〜30重量部、(C)ガラス繊維20〜100重量部を配合してなる、付加反応型シリコーンゴムとの接着性に優れたポリブチレンテレフタレート樹脂組成物。

(もっと読む)

射出成形装置、射出成形方法及びコネクタの製造方法

【課題】金型内の樹脂の温度を正確に検出し、冷却時間を更に短縮し生産性を向上させると共に、確実に冷却を行い、取り出し時の突き出し不良の発生を確実に防止可能な、射出成形装置、射出成形方法及びコネクタの製造方法を提供する。

【解決手段】キャビティ13の樹脂温度を測定し出力するための赤外線温度センサー16を有する金型10を用い、前記赤外線温度センサー16から出力されるキャビティ13の樹脂温度を監視して、該樹脂温度が所定の温度になったなら冷却工程を終了するようにして射出成形を行い、コネクタを製造した。

(もっと読む)

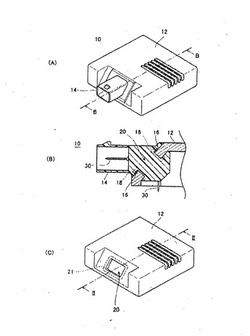

コネクタの成形方法、コネクタ成形用金型装置、及びコネクタの成形設備

【課題】金型への端子の挿し込み作業のミスを低減し、挿し込み作業の時間の短縮を図る。

【解決手段】第1の金型10に端子を挿し込んで保持させる端子挿し込み工程と、第1の金型と第2の金型20を横方向に相対移動させて型締めする型締め工程と、型締め後の成形工程と、型開き工程と、を有するコネクタの成形方法において、端子挿し込み工程では、第1の金型10を立姿勢に立てて、上方から第1の金型10に端子を挿し込み(a)、型締め工程では、立姿勢の第1の金型10を寝姿勢にしてから、第1の金型と第2の金型を横方向に相対移動させて型締めを行う〔(b)〜(d)〕。

(もっと読む)

複合部品の組立て方法

【課題】発泡材料によって基材に連結されたスキン層で構成され、少なくとも1つのアイテムを含む車両コンパートメント用複合部品を組み立てる方法を提供する。

【解決手段】組立て方法は、アイテム(5)の目に見える部品をスキン層(2)で被覆する第1のステップを有する。本発明の組立て方法は、予備部品を複合部品(1)の可視領域上の面と対向した各アイテム(5)の可視領域(6)の表面に当てて配置する補足ステップと、発泡材料をスキン層(2)と基材(3)との間に注入する補足ステップと、各予備部品を取り外して制御コンポーネント、場合によっては、作動モジュール(7)をキャビティ内に配置する補足ステップとを有する。

(もっと読む)

樹脂成形品、樹脂成形品の成形方法、及び成形用金型

【課題】複数の端子金具を成形する際にこれらの間に配置された金型ピンの型抜き方向に端子金具が移動することを防ぐ。

【解決手段】本発明のコネクタ1は、型抜き方向に向けて軸心から遠ざかるテーパ部54が設けられた金型ピン52を有し、複数の端子金具20間に金型ピン52を配置して複数の端子金具20を互いに非接触状態に保持する上下両型50,51を用いて複数の端子金具20を一次成形することによって中子30を形成し、この中子30を二次成形することによって形成されたコネクタ1であって、複数の端子金具20は、一次成形の際にテーパ部54に当接することで型抜き方向へ移動することが規制される構成としたところに特徴を有する。

(もっと読む)

プレス・モールド複合型成形方法及びその装置並びにそれらによって成形された金属樹脂成形品

【課題】金属樹脂製品を成形するに際し、加工する金属及び樹脂の一部を繋ぎ材として利用することでプレス成形機による曲げ加工等の次工程を可能にする。

【解決手段】金属と樹脂とを一体化して金属樹脂成形品を成形する方法において、前記金属への樹脂モールド後は、樹脂のみのブリッジ状態としてプレス加工及び/又はモールド加工により成形することを特徴としたプレス・モールド複合型成形方法。

(もっと読む)

樹脂成形品およびその製造方法

【課題】易解体性を実現するための構造の製造コストの低減を図った樹脂成形品を提供すること。

【解決手段】樹脂成形された本体20に取付ブラケット10が一体的に突設された樹脂成形品において、先に樹脂成形された取付ブラケット10の断面T字形の基部12を本体20を成形するための金型内に設置することで本体20がインサート成形されており、それにより取付ブラケット10が本体20に一体化されている。本体と取付ブラケットは同一樹脂材料により成形されている。

(もっと読む)

機械部品用の積層された案内部および/または軸受け部を有するプラスチック製筺体の製造方法

機械部品用の積層された案内部および/または軸受け部を有するプラスチック製筺体の製造方法

本発明はプラスチック製筺体(1,2)の製造方法に関するものであり、少なくとも一つの機械的に移動可能な部品のための少なくとも一つの案内部または軸受け部(2)を有する少なくとも一つの第一のプラスチック製筺体(1)が第一のモールド工程で製造されることを特徴とする。この方法は少なくとも一つの第一のプラスチック製筺体(1)が、積層プラスチック製筺体(1,2)の形成のために第二のプラスチック製筺体部品(2)が形成される間に第二のモールド工程において外側モールドされたことを特徴とする。さらに、本発明は、少なくとも一つの機械的に移動可能な部品のための少なくとも一つの案内部または軸受け部(2)を備えた少なくとも一つの第一のプラスチック製筺体部品(1)を有するプラスチック製筺体(1,2)に関するものであり、少なくとも一つのプラスチック製筺体部品(1)が積層プラスチック製筺体(1,2)を形成するように第二のプラスチック製筺体部品(2)によって全体的にまたは部分的に外側モールドされたことを特徴とする。

(もっと読む)

射出成形装置とその金型と電気機器用ケースの製造方法

【課題】金型を閉じる力を利用して端子を本体に圧入するとともに、端子の一部が樹脂に覆われた樹脂一体型ケースを製造する射出成形装置を実現する。

【解決手段】射出成形装置200は、第1金型210と第2金型220と駆動装置250を備える。第1金型は、端子140が載置された本体120を固定する。第2金型は、本体120に対向する位置に支持される。駆動装置は、金型同士を近づける。第2金型は、スライド部材230とスプリング232を有する。スライド部材は、本体に載置された端子に対向する位置で第2金型の表面から伸縮自在に突出している。スプリングは、スライド部材を第2金型の表面から突出する方向に付勢する。駆動装置が金型同士を近づけると、スライド部材が本体に載置された端子に当接して本体の突起124へ圧入する。さらに金型同士を近づけると、端子が突起の基部へ圧入された後にスライド部材が後退しながら金型が閉じる。

(もっと読む)

コンポーネントの製造法ならびにコンポーネント

本発明は、プラスチック層によりコーティングされている挿入部材(1)を包含するコンポーネントの製造法であって、その際、第一の工程で、少なくとも一部の挿入部材(1)を、低い粘度を有するプラスチック成形材料(2)で被覆し、かつ第二の工程で、被覆を有する挿入部材をプラスチック硬質成分(3)でオーバーモールド成形するか、または挿入部材(1)をプラスチック硬質成分(3)で被覆し、その際、挿入部材(1)の領域を被覆せず、かつ被覆されなかった領域を、低い粘度を有するプラスチック成形材料(2)で注入成形する方法に関する。さらに、本発明は、挿入部材(1)および少なくとも2つのプラスチック成分からのプラスチックコーティングを包含するコンポーネントに関し、その際、挿入部材(1)を少なくとも部分的に直接に被覆する第一のプラスチック成分は、低い粘度を有するプラスチック成形材料(2)であり、かつ第二のプラスチック成分はプラスチック硬質成分(3)である。  (もっと読む)

(もっと読む)

モールド型避雷装置及びその製作方法

【課題】避雷器の使用部品をできるだけ共通化して経済的に製作でき、しかも作業性を向上できるモールド型避雷装置及びその製作方法を提供する。

【解決手段】支持碍子の一端を鉄塔の支持腕部に支持させると共に他端に送電線を支持し、支持碍子には鉄塔側及び送電線側にアークホーンを対抗配置する。支持碍子に対して並列に避雷器6を取り付け、しかも避雷器6には電極で形成する放電ギャップを有している。避雷器6は、複数個の避雷素子10を積層した積層体の両端部に端子13、14を設けて被覆絶縁物15により一体にモールド成形する。このとき、予め定めた積層寸法L内に複数個の避雷素子と少なくとも一つの積層寸法調整用の導電性スペーサとを積層して形成し、これらをばね11で押圧した状態でガラス繊維強化プラスチック製の絶縁筒12内に配置している。

(もっと読む)

61 - 80 / 114

[ Back to top ]