Fターム[4F206JN36]の内容

プラスチック等の射出成形 (77,100) | 成形操作−成形操作の内容 (4,618) | 型開閉、型締 (620) | 型の厚さ変化に伴う調整 (68)

Fターム[4F206JN36]の下位に属するFターム

熱変化に伴う型厚変化 (11)

Fターム[4F206JN36]に分類される特許

1 - 20 / 57

射出成形機

【課題】センサを用いて型厚調整を適切に監視しつつ、不要な警報等を抑制すること

【解決手段】射出成形機は、フレームと、固定金型が取り付けられる第1の固定部材と第1の固定部材と対向して配設され、センターロッドが貫通する第2の固定部材と、可動金型が取り付けられる第1の可動部材と、第1の可動部材とセンターロッドで連結される第2の可動部材と、センターロッドを第2の可動部材に対して移動させる型厚調整機構と、センターロッドとフレームとの位置関係を表す情報を取得するセンサと、センサの検出結果に基づく所定警報出力条件が満たされた場合に、警報を出力する制御装置とを備え、制御装置は、所定条件が満たされた場合に、警報を抑制する。

(もっと読む)

射出成形同時加飾金型、射出成形同時加飾装置、及び射出成形同時加飾方法

【課題】射出成形時に加飾シートによって文字や図柄などの加飾を行ったとき、その加飾シートの余剰領域の削除も同時に行うことができる射出成形同時加飾金型を提供する。

【解決手段】本発明に係る射出成形同時加飾金型は、金型の内部へ樹脂を射出するのと同時に、情報が記録された加飾シート4の転写層42を金型の内部に射出された樹脂の表面に転写して加飾成形品を生成するものであって、金型の型締め時に転写層42における樹脂の表面に転写すべき転写面46と加飾シート4側に残すべき非転写面47との境界に接触し、転写層42に切り込みを付ける切断エッジ21を備えるものである。

(もっと読む)

熱可塑性樹脂発泡成形体及びその製造方法

【課題】軽量で且つ、優れた断熱性及びクッション性を有する熱可塑性樹脂発泡成形体とその製造方法を提供する。

【解決手段】表裏スキン層1a、1bの内面に表裏発泡層2a、2bが設けられていると共にこれらの表裏発泡層2a、2b間にコア層3を設けてなり、上記コア層3は、上下両端が上記表裏発泡層の対向面に連らなっている無数の細い短繊維状樹脂体3aと、隣接する短繊維状樹脂体間に形成された空隙3bとからなることを特徴とする熱可塑性樹脂発泡成形体。

(もっと読む)

トグル式型締機構を有する射出成形機の制御装置

【課題】型締力が発生していない状態から所定の型締力が発生するまでの時間を短縮することが可能なトグル式型締機構を有する射出成形機の制御装置を提供すること。

【解決手段】最大型締力Fmaxに対して小さい設定型締力Fsetを発生させる場合には、トグル機構6の腕が伸びきった状態で最大型締力Fmaxよりも大きな仮想最大型締力Fimが発生するようにリアプラテン2の位置を調整した上で、型締時のクロスヘッド6aの前進位置を設定型締力Fsetに対応するクロスヘッド前進制限位置で制限する、トグル機構6を介して可動プラテン3を前後進させる駆動装置と、クロスヘッド6aの位置を検出する位置・速度検出器11と、リアプラテン2を前後進させる型締力調整用モータ14とを備えたトグル式型締機構を有する射出成形機を制御する制御装置。

(もっと読む)

発泡成形品の製造方法及び発泡成形品

【課題】薄肉化を図り、軽量化を図ることができ、かつ機械的強度などの物性を高めることができる発泡成形品の製造方法を提供する。

【解決手段】発泡性熱可塑性樹脂組成物を固定型と可動型との間のキャビティXに供給し、発泡性成形品を形成した後、可動型の一部を後退させて発泡性成形品を発泡させる発泡成形法であって、可動型として、薄肉部成形用可動型2と、厚肉部成形用可動型3とを有する可動型を用い、型閉め状態で薄肉部成形用可動型2と固定型1との対向距離T1に比べ、厚肉部成形用可動型3と固定型1との対向距離T2を大きくして、発泡性成形品11を得た後に、薄肉部成形用可動型2を後退させて発泡し、薄肉部成形用可動型2が対向している部分において内層に発泡部16aを有する発泡成形品16を得る、発泡成形品の製造方法。

(もっと読む)

射出成形機の制御方法

【課題】金型を取り付けた際の型締力の調整時間を短縮することができる射出成形機の制御方法を提供すること。

【解決手段】型締装置(10)のトグルサポート(15)の固定位置を移動して目標型締力に近づくように型締力を調整する。トグルサポート(15)の移動量に応じて金型保護位置を変更する。型締力の調整は、規準金型を型締装置(10)に取り付けて得られた、押込量と対応する型締力との関係から求められた第1の型締力設定値に基づいて行なわれる。型締力の調整は、第1の型締力設定値を用いて型締を行ない、実際の型締力を検出して得られた型締力検出値と目標型締力との差に基づいて行なわれることとしてもよい。

(もっと読む)

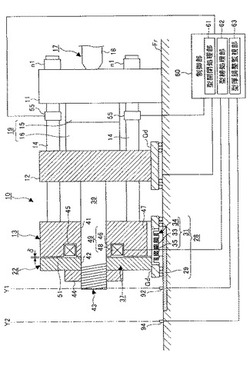

型締装置及び型厚調整方法

【課題】型厚を調整する際に移動させる必要のある部品を少なくすることができ、型厚の調整の精度を高くすることができるようにする。

【解決手段】固定金型15が取り付けられた第1の固定部材と、第1の固定部材と対向させて配設され、可動金型16が取り付けられた第1の可動部材と、第1の可動部材の進退に伴って進退させられる第2の可動部材とを有する。そして、第1、第2の可動部材の相対的な位置を変えることによって、型厚の調整が行われる。この場合、前記第1、第2の可動部材の相対的な位置を変えることによって型厚の調整を行うようになっているので、型厚を調整する際に移動させる必要のある部品を少なくすることができ、型厚の調整の精度を高くすることができる。

(もっと読む)

トグル式射出成形機の型開き量調整装置

【課題】トグル式射出成形機の型開き量を調整可能なトグル式射出成形機の型開き量調整装置を提供することである。

【解決手段】リアプラテン後退指令オンである場合(SA1)、プラテン開き量xはバネが伸びきった状態のバネ入り3枚金型の幅D1以上であるか否か判断し(SA7)、xがD1より小さいと判断された場合、可動プラテン前後進モータを駆動し、可動プラテンをx=D1の位置まで後退させバネからの弾性力による反力を受けない状態とし(SA8)、その後で、リアプラテンを後退動作させる。リアプラテンの後退指令はオンか否か判断し、オンである場合にはステップSA9へ戻りリアプラテンの後退動作を継続し、オンでない場合にはリアプラテン後退の処理を終了する(SA10)。

(もっと読む)

型厚調整方法

【課題】金型装置を交換した場合、型厚モータ及び型締モータを駆動させて、所定の型締力を発生する位置にまで型締装置が自動的に移動するようにして、金型装置を厚さの異なるものに交換した場合であっても、容易に、かつ、短時間で型締装置が所定の型締力を発生するように調整することができるようにする。

【解決手段】本発明の型厚調整方法においては、金型装置を取り付けた際の型開閉位置センサの検出信号に基づいて可動プラテンの位置を算出し、該算出した可動プラテンの位置とクロスヘッドの型締完了位置に対応する可動プラテン位置との差に対応する型締必要距離を求め、前記トグル式型締装置支持装置を該型締必要距離分移動させる。

(もっと読む)

発泡樹脂成形品

【課題】可動側金型と固定側金型との型締め後、発泡樹脂材料をキャビティ内に射出充填した後、可動側金型を後退させて発泡スペースを確保した状態で発泡反応を誘起させ、所要形状に成形される発泡樹脂成形品であって、周縁部の変形並びに艶ムラを防止することで、外観性能並びに相手部品との合わせ精度を高める。

【解決手段】固定側金型60に対して可動側金型50を型締めし、発泡樹脂材料Mを射出充填した後、可動側金型50を後退させ、発泡スペースを確保した状態で発泡反応を行なわせて成形したドアトリムロア(発泡樹脂成形品)30であって、このドアトリムロア30に立体感を付与する縦壁部33が形成されており、この縦壁部33の先端に薄肉部34を設定するとともに、縦壁部33と薄肉部34との間に板厚徐変部35を設けることにより、製品表面の艶ムラを防止する。

(もっと読む)

樹脂材の射出成形方法および射出成形装置

【課題】射出成形されたレンズ部2を第一金型6から脱型した場合に熱収縮により発生する該レンズ部2の歪を補正する。

【解決手段】互いに型合わせされる第一、第二の金型6、7を用いてレンズ部2とハウジング3をそれぞれ射出成形した後、レンズ部2とハウジング3とを突き当てて一体化する前のハウジング3に成膜を施す工程と並行して、第二金型7に残るレンズ部2の第一金型6脱型面に、可動金型8の先端型面8aを押し当てて歪を補正するようにした。

(もっと読む)

成形金型、成形方法、及び光学素子

【課題】 射出時の保圧を低減させ光学面の転写精度を向上させつつ、光学素子の小型化が可能な光学素子の成形金型を提供すること。

【解決手段】キャビティCVに面する加圧面17fを有する加圧装置17を設け、固定金型41及び可動金型42の合わせ面に対して平行な側面方向EFに加圧面17fが移動することにより、射出時の保圧の代わりに半成形品の側面へ加圧をすることができる。これにより、射出圧力を低減しつつ、十分な成形圧力で光学転写面51b,61bへ転写をすることができる。この際、加圧面17fを側面方向EFに移動させるので、加圧時に可動金型42の移動を伴わず転写面51b,51c,61b,61cの位置精度の維持が容易となる。つまり、両金型41,42の転写面51b,51c,61b,61cの位置が確保され、光学設計通りに成形品MPを成形することができる。

(もっと読む)

発泡樹脂成形品の成形方法

【課題】発泡樹脂成形品の成形中に可動コアのコアバックに伴う樹脂圧力の低下に起因して発泡抑制樹脂部に発泡が起こるのを防止する。

【解決手段】発泡樹脂成形品の成形方法において、発泡樹脂成形品のうち気泡が成長した多孔質樹脂部を形成するためのコアバック可能な可動コア32と、発泡樹脂成形品のうち気泡の成長が抑制された発泡抑制樹脂部を形成するための不動コア33とを含む成形型を用い、この成形型のキャビティ42内に溶融状態の発泡性樹脂Rを充填した後、キャビティ42の容積が拡大する方向に可動コア32をコアバックする。コアバックは、可動コア32で賦形される発泡性樹脂Rの部分を多孔質樹脂部に設定し、不動コア33で賦形される発泡性樹脂Rの部分のうち可動コア32で賦形される発泡性樹脂Rの部分と反対側の部分を発泡抑制樹脂部に設定し、これらの多孔質樹脂部と発泡抑制樹脂部との間に中間樹脂部を設定した状態で行う。

(もっと読む)

型締装置及び成形機

【課題】タイバーと移動ダイプレートとの係合を好適に実行するとともに型厚調整を実行可能な型締装置を提供する。

【解決手段】型締装置3は、固定側ハーフナット33及び移動側ハーフナット35による係合を解除した状態で、移動ダイプレート13を型開閉シリンダ17により型閉じ方向へ移動させて当接部41に当接しているタイバー15を移動ダイプレート13とともに型閉じ方向へ移動させ、型厚調整を行う。また、型締装置3は、成形サイクルにおいて、型厚調整における固定側ハーフナット33による係合を維持するとともに移動側ハーフナット35による係合を解除した状態で、移動ダイプレート13を型開閉シリンダ17により型閉じ方向へ移動させてタイバー15に当接部41を当接させ、移動側ハーフナット35によりタイバー15と移動ダイプレート13とを係合する。

(もっと読む)

型締装置及び成形機

【課題】タイバーの移動を利用して型開閉に係る技術の多様化を図ることができる型締装置を提供する。

【解決手段】型締装置3は、固定ダイプレート11と、固定ダイプレート11に対して型開閉方向に移動可能な移動ダイプレート13と、固定ダイプレート11及び移動ダイプレート13に掛架された状態で伸長量に応じた型締力を発生可能なタイバー15と、タイバー15を固定ダイプレート11に対して型開閉方向へ移動可能な型開閉シリンダ17と、移動ダイプレート13に係合されたタイバー15を型開閉シリンダ17により型開閉方向へ移動させることにより、移動ダイプレート13を型開閉方向に移動させて型開閉を行うように型開閉シリンダ17を制御する制御装置7とを有する。

(もっと読む)

型締装置の型厚調整ナットの潤滑方法

【課題】型厚調整を行わなくとも型厚調整ナットの潤滑を良好に行い得る方法を提供する。

【解決手段】受圧盤2の裏面に回動自在に取付けられ、固定盤に固着したタイバ3の先端を螺合しつつ回動して前記タイバ3の有効長を変化させることにより型厚調整を行うとともに、トグル式又はクランク式の型締機構を有する型締装置1による型締時に前記受圧盤2に作用する力を受けて前記タイバ3に伝達する型厚調整ナット4を潤滑する方法において、成形運転中に、前記受圧盤2が所定距離を越えて移動しないときの時間か又は、前記受圧盤2が所定距離を越えて移動しないときの生産数を積算し、その積算量が第1の所定値に到達したときに発せられる第1の信号に基づいて、成形運転以外のときに、前記受圧盤2を前記所定距離以上に移動させる。

(もっと読む)

射出成形機の型厚調整装置

【課題】安価であるにも拘わらず、複数個のタイバーナット間の回転同調誤差の小さい、射出成形機の型厚調整装置を提供する。

【解決の手段】4個のタイバーナット(11、11、…)に一体的に取り付けられている4個のスプロケット(12、12、…)に1本のチェーン(13)をかけ回す。そして、このチェーン(13)を2台の型厚調整用モータ(14、14)で同期して駆動する。2台の型厚調整用モータ(14、14)は、これらのモータ(14、14)の間に2個のスプロケット(12、12)が介在するように配置する。

(もっと読む)

自動車用ドアトリム

【課題】 軽量性、剛性、断熱性、外観に優れ、かつ側突から乗員を保護する衝突エネルギー吸収性を有し、安価に製造でき、リサイクル性に優れた自動車ドアトリムを提供すること。

【解決手段】 自動車の側壁部ドア内側に装着されるドアトリムにおいて、該ドアトリムが熱可塑性樹脂の射出発泡成形体であり、発泡層と該発泡層の表面に形成される非発泡層からなる基材と、該基材の内側に一体成形された側突緩衝材とから構成されることを特徴とする自動車用ドアトリム。

(もっと読む)

熱可塑性樹脂成形品の製造方法

【課題】ヒケのない外観良好な熱可塑性樹脂成形品を製造する方法を提供する。

【解決手段】下記の工程(1)〜(6)を有する、発泡基材と機能性部材とを有する熱可塑性樹脂成形品の製造方法。(1)一方の成形型の成形面の一部に耐圧シート14を配置する工程(2)耐圧シートを配置した第1の成形型と第2の成形型との間に、発泡基材15を供給する工程(3)型締め工程(4)成形型内の樹脂通路を通じて溶融状熱可塑性樹脂を、該熱可塑性樹脂と前記発泡基材15および前記耐圧シート14とが接触するまで前記キャビティに供給する工程(5)熱可塑性樹脂の供給を停止した後、両成形型を閉じた状態で熱可塑性樹脂を冷却して固化させることにより、前記キャビティ内で機能性部材18を形成し、同時に、該機能性部材18と前記発泡基材15とを有する熱可塑性樹脂成形品を形成する工程(6)型開き工程

(もっと読む)

射出発泡成形体の製造方法および該方法によって得られる成形体

【課題】発泡前厚みが薄いプロピレン系樹脂組成物を射出発泡成形する場合に化学発泡剤と物理発泡剤とを併用して高発泡倍率で外観が良好な発泡体を製造する方法および成形体を提供する。

【解決手段】製造方法は、プロピレン系樹脂と化学発泡剤との可塑化物を調製した後、該可塑化物に物理発泡剤を射出成形機のシリンダーの途中から供給して組成物を調製し、次いで該組成物を可動型と固定型からなる金型成形部に射出充填した後、該可動型を後退させて該成形部を拡開させ該組成物を発泡させて射出成形体を製造する方法であって、該化学発泡剤の混合量が該樹脂100重量部に対して1.0重量部を超えて5.0重量部以下であり、該物理発泡剤の供給圧力が0.1〜2.0MPaであり、射出開始時の該成形部の断面の拡開方向長さが1.0〜1.8mmであり、かつ該長さと可動型後退後の該成形部の断面の拡開方向長さとの比が1.2以上であることを特徴とする。

(もっと読む)

1 - 20 / 57

[ Back to top ]