Fターム[4F206JP02]の内容

プラスチック等の射出成形 (77,100) | 補助操作、そのための装置 (2,786) | 潤滑 (31)

Fターム[4F206JP02]に分類される特許

1 - 20 / 31

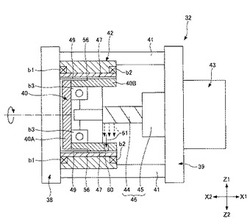

射出装置

【課題】簡単な構成で潤滑剤の供給を可能とした射出装置を提供する。

【解決手段】筒状に形成されて一方側にスクリュ31が接続されると共に他方側に射出モータ43に接続されたボールねじ46が接続され、外周に第1のスプライン49が設けられた回転摺動部材40と、回転摺動部材40を囲繞するよう配設されており計量モータ42に配設された第2のスプライン47が第1のスプライン49とスプライン係合することにより回転摺動部材40を回転させる計量モータ42とを有する射出装置であって、回転摺動部材40は、潤滑剤61を当該回転摺動部材40の内側から第1及び第2のスプライン49,47の係合位置に供給する貫通孔61を有する。

(もっと読む)

トグル式型締装置の型厚調整方法

【課題】1ランク下の容量の小さい型厚調整用モータによっても、型厚調整ができるトグル式型締装置の型厚調整方法を提供する。

【解決手段】型厚調整用モータにより、型厚調整をするときは、タイバーナットを「型厚減」または「型厚増」の方向に駆動しなければならないが、「型厚減」の方向への初動回転抵抗は大きい。これに対し「型厚増」の方向への駆動抵抗は一般に小さい。そこで、型厚調整をするときは、タイバーナットを一旦「型厚増」の方へ設定時間あるいは設定角度だけ駆動して初動回転抵抗を取り去っておいてから、実際の調整を実施する。または、許容始動電流値と、計測される始動電流値とを比較して、始動電流値が小さいときはそのまま調整し、大きいときは逆方向に所定量駆動してから調整する。

(もっと読む)

シリンダ型塗料注入機

【課題】熱硬化性塗料の注入を繰り返し行った場合でもウェアリング及びシリンダ内周面において熱硬化性樹脂に由来する固化物が発生せず、金型内被覆形成方法において実用的な注入速度で長期間熱硬化性塗料の注入を行うことができるシリンダ型塗料注入機を提供すること。

【解決手段】シリンダ、シリンダの内部に組み込まれたピストン、及びピストンの前面とシリンダの内面とによって囲まれたシリンダ空間を有し、該ピストンの外周面にはウェアリング又はシールが備えられている、金型内被覆形成方法における熱硬化性塗料の供給源として使用されるシリンダ型塗料注入機であって、該ウェアリング又はシールの外周面とシリンダ内面の摩擦抵抗を低減する手段が施されている、シリンダ型塗料注入機。

(もっと読む)

チルト可能な構造のグリース受けを備えた射出成形機

【課題】グリース受け皿部材をチルト可能な構造とし、グリース受け皿部材を引き出すスペースが十分でない場合でも、廃グリースを容易かつ確実に回収することができる射出成形機を提供する

【解決手段】機台3上の型締装置1は、機台3上に固設された固定盤4と受圧盤6と可動盤5で構成され、受圧盤6には、電動サーボモータ8及び、回転運動を直線運動に変換するナットおよびネジ軸よりなるボールネジ機構9、ボールネジ機構の軸方向駆動力をクロスヘッド11を介して伝達され、これによって可動盤を前後進駆動するトグルリンク機構10などを備えている。グリース受け皿部材12は、機台内の、上枠長手部材13,上枠横手部材14で構成される上枠部の下部であって、型締装置のトグルリンク機構,可動盤5の可動部下方に配置されている。グリース受け皿部材は、板材17に係合された中心軸を中心として水平状態から板材18の位置を限度として回動可能とした

(もっと読む)

金型駆動装置

【課題】金型の開閉方向に、金型の内部のキャビティインサートを変位させるテーパプレートに動力を伝える新規な金型駆動装置を提供する。

【解決手段】金型駆動装置33は、動力源となる動力部76bと、一端が上金型70の内部でテーパプレート75に接続され、他端が上金型70の外部で動力部76bと接続される伝動軸76aと、動力部76bに設けられ、伝動軸76aを把持するチャック部91とを有する金型駆動機構76を備えている。金型駆動機構76が、伝動軸76aの軸方向にテーパプレート75を押し引きして、キャビティインサートを型開閉方向に変位させる。

(もっと読む)

グリスの移動を抑制する部材を備えた射出成形機

【課題】往復運動する可動プラテンが停止した際に、グリスが可動プラテンの外部に押し出されることを抑制することが可能な射出成形機を提供すること。

【解決手段】加熱シリンダ内において加熱・溶融させられた樹脂を金型装置のキャビティ空間に充填し、該キャビティ空間内の樹脂を冷却し固化させることによって成形品を成形する射出成形機において、タイバー15と、タイバー15が挿通する貫通孔を有する可動プラテン7と、を備え、可動プラテン7のタイバー挿通部にグリス溜まり42が設けられ、タイバー15の軸線方向へのグリス44の移動を抑制する隔壁48を前記タイバー挿通部に配設したことを特徴とする射出成形機。

(もっと読む)

射出成形機の自動給脂装置

【課題】射出成形機の運転状況を、可動部の負荷が反映される仕事量を用いて評価し、これにより可動部の潤滑不足を推定し、可動部の仕事量が予め設定しておいた値を超えたところで給脂を行い、機械の潤滑状態の適正化が可能な射出成形機の自動給脂装置を提供すること。

【解決手段】可動部の仕事量UM(=0)を初期化し、可動部が動作中であるか否か判断し、動作中でない場合には動作開始するのを待ってステップSA102へ移行し、UM=UM+(T・Δθ)を計算する(SA100〜SA102)。UMは予め設定された基準仕事量USより大きいか否か判断し、大きくない場合にはステップSA101へ戻り、大きい場合には、1成形サイクルが終了したか否か判断し、1成形サイクルの終了を待って可動部への給脂を実行し、ステップSA100へ戻り処理を継続する(SA103〜SA105)。

(もっと読む)

射出成形機型締装置の潤滑装置

【課題】本発明は、可動盤の外側にグリス溜り空間を有する筒体を設け、軸受孔からこのグリス溜り空間に溜るグリスを吸引部を介して強制的に吸引することにより、金型側へのグリスの漏れを防止することを目的とする。

【解決手段】本発明による射出成形機型締装置の潤滑装置は、可動盤(3)の各可動盤ガイド部(4)に当接してグリス溜り空間(24)を有する筒体(23)を設け、このグリス溜り空間(24)の両側の各シール(28,29)によりグリス漏れを防止し、吸引部(27)によってグリス溜り空間(24)内のグリスを吸引して排出する構成である。

(もっと読む)

ボールネジ機構におけるグリースの交換方法およびグリース交換装置

【課題】ボールナット内のグリースを機械の稼動中でも安全に、適正な量を保持した状態で、一定量のグリースを確実に交換することができる、グリースの交換方法を提供する。

【解決手段】ボールナット(3)の下方部(9)には定量吸引ポンプ(11)を、上方部(8)には定量グリース吐出バルブ(35)を接続する。定量吸引ポンプ(11)により、定量のグリースをボールナット(3)内から排出する。次いで、排出したグリースと実質的に同量の新しいグリースを定量グリース吐出バルブ(35)からボールナット(3)内に注入する。グリースの交換中は、ボールナット(3)内のグリース(43)は少なくとも1/3以上残存しておく。

(もっと読む)

射出圧縮成形金型

【課題】 成形時の側面形成ブロックとコアブロックの間でのカジリの発生を防止するとともに成形品への問題となるバリの形成を防止することができる射出圧縮成形金型を提供する。

【解決手段】 金型本体部15と一体に設けられるコアブロック18と、コアブロック18に対して型開閉方向に相対位置変更される側面形成ブロック29,30,31とが第1の金型12に設けられ、側面形成ブロック29,30,31と第2の金型13とが面当接されて容積可変のキャビティC1,C2が形成される射出圧縮成形金型11において、側面形成ブロック29,30はコアブロック18に向けて押圧されるとともに、側面形成ブロック29,30,31の内側面29b,30b,31bおよびコアブロック18の外側面18bの少なくとも一方には耐摩耗加工Wがなされている。

(もっと読む)

射出成形機の関節部構造

【課題】固体潤滑剤ペレット埋設に代わる摩耗対策が講じられた射出成形機の関節部構造を提供することを課題とする。

【解決手段】筒状の第1部材41の内周面並びに軸状の第2部材42の外周面には、Ni成分10〜40質量%と、Sn成分3〜10質量%と、P成分0.1〜4質量%と、固体潤滑剤成分1〜10質量%と、残部Cu成分とからなる固体潤滑剤分散銅系焼結層45、46が形成されている。

【効果】固体潤滑剤分散銅系焼結層には、微細な固体潤滑剤の粒子が分散され、この固体潤滑剤の粒子が潤滑作用を発揮する。固体潤滑剤は、1〜10質量%と添加量が少量であって、且つ焼結層に分散させたので、焼結層から脱落して飛散する心配は殆ど無い。

(もっと読む)

射出成形機の移動ダイプレートとタイバーの摺動面にグリースを供給する給脂方法およびその方法を行う装置ならびにその方法による成形方法。

【課題】トグル等へのグリース給脂装置から独立した移動ダイプレートとタイバーの摺動面に連続してグリースを給脂して、安定した射出成形機の給脂方法、給油装置、および成形方法を提供する。

【解決手段】内部に封じ込んだ圧縮気体により常にグリースを送り出すようにされたグリース給脂装置23から複数本のタイバー21に沿って進退する射出成形機の移動ダイプレート20と同複数本のタイバーの各摺動面に連続的にグリースを給脂することを特徴とした射出成形機の給脂方法とした。

(もっと読む)

射出成形機の異常検出装置

【課題】給脂が行われて負荷が変動した場合でも最適な許容範囲が使用される射出成形機の異常検出装置を提供すること。

【解決手段】許容範囲をb1に設定し、射出成形サイクルの1サイクルを実行し、連続運転終了か否かを判断し、連続運転終了の場合に処理を終了し、連続運転終了ではない場合には、給脂が行われたか判断する(SB1〜SB4)。給脂が行われた場合には許容範囲をb2に設定し、給脂が行われなかった場合には、許容範囲がb2であるか否か判断し、許容範囲がb2でない場合にはステップSB2に戻り処理を継続し、許容範囲がb2の場合には許容範囲切換判定処理を行う(SB5〜SB7)。ステップSB7の処理の結果、切換判定はYESか否か判断し、切換判定がYESの場合にはステップSB1に戻り許容範囲をb2からb1に切り換え、サイクル処理を継続し、切換判定がYESではない場合にはステップSB2に戻り処理を継続する(SB8)。

(もっと読む)

竪型射出成形機

【課題】ボールねじ機構からのグリースの飛散を確実に防止することができる。

【解決手段】竪型射出成形機1における射出スクリュ6を駆動するためのボールねじ機構10は、固定プレート5と可動プレート7との間に介在され、一端が固定プレート5に回転自在に支持されたボールねじ軸11と、ボールねじ軸11の他端側に螺合されて可動プレート7に固定されたボールナット12と、固定プレート5と可動プレート7との間でボールねじ軸11に同軸に固定されていて電動サーボモータに連動して回転する従動プーリ13とを備えている。ボールねじ軸11には、ボールナット12と従動プーリ13との間の位置に、オイルシール21を介して回転可能に挿通された状態でオイルパン20が取り付けられている。従動プーリ13には、ボールねじ軸11の周方向に沿って上面を窪ませた凹陥部30が形成されている。

(もっと読む)

合成樹脂製パレット用金型構造

【解決手段】エジェクターボックス3内に配設されたガイドロッド4に沿って、エジェクタープレート5が往復動するように構成された合成樹脂製パレット用金型構造において、ガイドロッド付近に位置するエジェクターボックスに、エジェクターボックス密閉空間に連通されたグリス注入用透孔3aを穿設するとともに、グリス注入用透孔が、取り外し自在な密閉蓋8により閉鎖されるように構成したものである。

【効果】合成樹脂製パレット用金型構造を分解する必要がなく、従って、グリスの供給作業時間を、短縮することができるとともに、グリスの供給作業を省力化することができる。

(もっと読む)

成形機

【課題】少なくともナット体が回転する構成のボールネジ機構を用いる成形機において、ボールネジ機構への給油を簡単にかつ効率的に行えるようにすること。

【解決手段】ボールネジ機構のナット体をモータによって回転駆動する成形機において、ナット体に設けた潤滑油をネジ軸との螺合部まで導く供油路と、ナット体に固定されてナット体と一体に回転する給油用中継体と、給油用中継体を回転可能に保持して自身は回転不能に保持された給油用受け体とを有し、給油用受け体の給油口から供給された潤滑油を、給油用中継体の供油路を介して、ナット体の供油路に導く。

(もっと読む)

型締装置の型厚調整ナットの潤滑方法

【課題】型厚調整を行わなくとも型厚調整ナットの潤滑を良好に行い得る方法を提供する。

【解決手段】受圧盤2の裏面に回動自在に取付けられ、固定盤に固着したタイバ3の先端を螺合しつつ回動して前記タイバ3の有効長を変化させることにより型厚調整を行うとともに、トグル式又はクランク式の型締機構を有する型締装置1による型締時に前記受圧盤2に作用する力を受けて前記タイバ3に伝達する型厚調整ナット4を潤滑する方法において、成形運転中に、前記受圧盤2が所定距離を越えて移動しないときの時間か又は、前記受圧盤2が所定距離を越えて移動しないときの生産数を積算し、その積算量が第1の所定値に到達したときに発せられる第1の信号に基づいて、成形運転以外のときに、前記受圧盤2を前記所定距離以上に移動させる。

(もっと読む)

成形方法

【課題】給脂後において高精度な成形品を検査等によって選別することなく生産することができる射出成形装置を提供すること。

【解決手段】射出成形装置10は、可動プラテン33を開閉移動させる型開閉・型締装置駆動部81と、可動プラテン33の移動の案内を行うリニアガイド41と、リニアガイド41への給脂後、分別の対象となる成形品を射出成形しつつ可動プラテン33を所定回数進退させる制御部89とを備える。これにより、給脂後に生じる可動プラテン33の軸ずれ量を所定範囲内にすることができる。そのため、適切なタイミングまで軸ずれ量が所定範囲内になるのを待って高精度な成形品のみを選択的に得ることができる。なお、軸ずれ量が所定範囲内になるまでに成形される精度の低い成形品MPについては、これを分別することにより、製品に不良品が混入することを防止することができる。

(もっと読む)

ボールねじ用スクレーパおよびボールねじ

【課題】ナットの内部から漏れ出た潤滑剤をねじ軸表面から除去する。

【解決手段】ねじ軸3の軸方向に沿って先端部がねじ軸外周面に互いに向き合って接触する一対の潤滑剤スクレーパ部12b,12cを有するスクレーパをナットの一端部に設け、ねじ軸3の回転方向が右回転の場合は潤滑剤スクレーパ部12bによってナット内から漏出した潤滑剤をねじ軸外周面から除去し、ねじ軸3の回転方向が左回転の場合は潤滑剤スクレーパ部12cによってナット内から漏出した潤滑剤をねじ軸外周面から除去するようにした。

(もっと読む)

潤滑状態検知装置、潤滑剤供給装置、射出成形機、および、潤滑状態検知方法

【課題】サイクル運動を繰り返す検知対象部位の潤滑不足を的確に検知できる潤滑状態検知方法および潤滑状態検知装置、この潤滑状態検知装置を含み潤滑剤を過不足なく供給することができる潤滑剤供給装置、および、この潤滑剤供給装置を備えた射出成形機を提供する。

【解決手段】一定のサイクルで所定の動作を繰り返す検知対象部位の潤滑不足を検知する潤滑状態検知装置6であって、検知対象部位に関する物理量を継続して測定する物理量測定手段61と、物理量に基づいて潤滑不足の有無を判定する演算手段62と、を備え、演算手段62は、物理量とその測定時間とを含む連続データから、動作サイクル毎のサイクルデータを抽出するサイクル抽出部と、複数のサイクルデータのそれぞれの代表値を算出する代表値算出部と、複数の代表値に基づいて潤滑不足の有無を判定する判定部と、を備える。

(もっと読む)

1 - 20 / 31

[ Back to top ]