Fターム[4F206JW23]の内容

プラスチック等の射出成形 (77,100) | 成形品の後処理、後加工 (1,033) | 機械的処理 (325) | 切断 (139)

Fターム[4F206JW23]に分類される特許

1 - 20 / 139

型内塗装用型

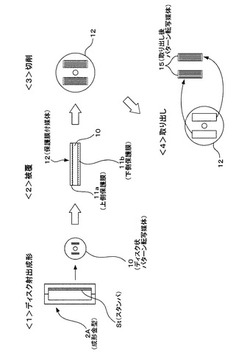

パターン転写媒体製造装置、パターン転写媒体製造方法、ディスク状パターン転写媒体、パターン転写媒体

【課題】例えばバイオチップ等の微細な凹凸パターンの転写されたパターン転写媒体の製造に関してその成形精度を確保しつつ製造時間の短縮化を図る。

【解決手段】ディスク成形用金型とディスク状スタンパとを用いて光ディスクの基板生成と同様の射出成形プロセスを利用してディスク状パターン転写媒体を生成し、該ディスク状パターン転写媒体からパターン転写部の周囲を切削して所定形状のパターン転写媒体を得る。射出成形においてパターン転写媒体の形成材料を金型の中央部(つまりディスク中心部)より放射状に射出することができ、該形成材料を金型内の隅々まで行き渡らせ易くできる。これにより面内厚均一化のために要する圧力をランナー方式(角形成形)の場合よりも小さくでき、また面内厚均一化のために要する圧力印加時間もより短くできる。また光ディスクと同様の射出成形プロセスを利用することで、微細パターンの転写精度をランナー方式の場合よりも高めることができる。

(もっと読む)

レンズの製造方法、レンズおよび光学装置

【課題】有効径よりも外側に無駄な領域が生じるのを抑制しながら、ゲート部を適切に切除可能なレンズの製造方法、レンズ、および、当該レンズを用いた光学装置を提供する。

【解決手段】対物レンズ100は、射出成形により成形されたレンズ中間体1からコバ部101の側面に形成されたゲート部13を切除することにより製造される。対物レンズ100は、円形のレンズ面102、103と、レンズ面102、103の周囲に形成されたリング状のコバ部101と、を有する。ゲート部13を切除した後の切断面Ct1がレンズ面102、103の光軸に対して傾くように、ゲート部13を切除する。

(もっと読む)

ワーク搬送装置

【課題】ワーク形状によらず、製品以外の部分が最終的に製品となる部分と一体化した状態のワークを効率良くかつ安定して搬送することで、生産工程のハイサイクル化を達成する。

【解決手段】本発明に係るワーク搬送装置10は、長手方向の中心軸Xまわりに回転可能な複数の棒状部材11と、棒状部材11の回転を制御するための回転制御部12とを備え、ワークWが複数の棒状部材11に跨って載置可能なように、複数の棒状部材11が互いに平行に配設され、ワークWを載置した状態で棒状部材11の回転を回転制御部12で制御することにより、ワークWを棒状部材11の長手方向に沿って移動可能とした。

(もっと読む)

断熱層付き管継手およびその製造方法

【課題】主に、非発泡性樹脂の合流部に断熱材層の欠落部分が生じるのを防止し得るようにする。

【解決手段】短管状の継手本体27と、継手本体27の開口端部に一体に形成された短管状の受口部28とを有し、継手本体27および受口部28が、非発泡性樹脂24によって主に構成されると共に、継手本体27を構成する非発泡性樹脂24の肉厚内部に発泡性樹脂26を発泡させて成る断熱材層が封入され、継手本体27が、非発泡性樹脂24および発泡性樹脂26の注入部25を有すると共に、継手本体27の注入部25から離れた位置に、非発泡性樹脂24の合流部29が形成される断熱層付き管継手21に関する。合流部29またはその近傍に、非発泡性樹脂24を継手本体27の外部へ逃がして成る樹脂逃げ部35を形成すると共に形成後に切除して成る切除痕36を有するようにしている。

(もっと読む)

発泡樹脂成形品の製造方法

【課題】発泡樹脂成形品の強度低下を抑制しつつスキン層の一部を開口させて発泡層を露出させることができる発泡樹脂成形品の製造方法を提供する。

【解決手段】発泡樹脂成形品を成形した後にスキン層の一部を開口させて発泡層を露出させる発泡樹脂成形品の製造方法は、本体部40とリブ部50とを一体的に成形する成形ステップと、倒し込み力F1を作用させてリブ部50を折除することにより本体部40のスキン層41の一部を開口させて発泡層42を露出させるリブ部折除ステップとを有し、成形ステップにおいて、リブ部50の倒し込み力作用面部51と反対側の面部52と、該面部52に倒し込み力F1の作用方向に連続する本体部40の面部43との間の角部31に形成されるスキン層52aを、リブ部50の倒し込み力作用面部51に形成されるスキン層51aよりも薄く形成させる。

(もっと読む)

ディゲート方法、ディゲート装置、トランスファモールド装置、および半導体パッケージの製造方法

【課題】半導体パッケージの製造歩留まりを向上する。

【解決手段】トランスファモールドによるレンズ86を含むワークWから、ワークWで接続された成形品ランナ91などの不要樹脂を分離するディゲート方法であって、(a)成形品ランナ91などの不要樹脂が接続されている箇所を除いてワークWを上下からクランプして、成形品ランナ91などの不要樹脂を浮かせた状態とする工程と、(b)上下方向の一方から他方へ浮いた状態の成形品ランナ91などの不要樹脂を押し続けて、ワークWから成形品ランナ91などの不要樹脂を引き千切る工程と、を含む。

(もっと読む)

樹脂成形品の製造方法及び射出成形用金型

【課題】樹脂成形品の製造方法において転写シートの裏側へ樹脂が回り込むことによるバリが樹脂成形品に残るのを防ぐことである。

【解決手段】転写シート配置工程では、第1型20に対して、第2キャビティ面23a,23bの上に転写シート10の端部10aの位置を合わせて転写シート10が第1キャビティ面22に部分的に配置される。型締め工程から取り出し工程に至る成形工程では、第1型20に第2型40を合わせて、転写シート10の加飾部が転写された樹脂成形品が成形される。タブとランナー樹脂部のカット工程では、第1キャビティ面22で形成される樹脂成形品から第2キャビティ面23で形成されるタブがカットされる。

(もっと読む)

発泡合成樹脂成形体及びその製造方法

【課題】穴状部が貫通孔である場合には、発泡成形時に該穴状部を塞ぐバリ部を形成することなく、該穴状部の周辺部にボイド等の成形不良が生じることを十分に防止ないし抑制することが可能であり、該穴状部が非貫通状である場合には、該穴状部の底部にボイド等の成形不良が生じることを十分に防止ないし抑制することが可能な発泡合成樹脂成形体の製造方法及び発泡合成樹脂成形体を提供する。

【解決手段】少なくとも第1の型21と第2の型22とを有する金型20を用いて、外面に穴状部3を有する発泡合成樹脂成形体1を製造する。第1の型21のキャビティ内面に、穴状部3を形成するための凸部23が設けられており、金型20は、型締めした状態において、凸部23の突出方向の先端面が第2の型22のキャビティ内面に所定の間隔をあけて対向するように構成されている。金型20を型締めした状態において、凸部23の先端面と第2の型22のキャビティ内面との間に金型20内の気体を気体誘導手段で誘導する。

(もっと読む)

発泡射出成形品

【課題】ゲート部からの破断の拡大を抑えた発泡射出成形品を提供する。

【解決手段】本発明の発泡射出成形品1は、発泡層5が外部に露出している、少なくとも1つのゲート部2を有している。そして、発泡射出成形品の表面から突出して、ゲート部2の周囲を囲んでいる、ゲート部2からの破断を止めるためのリブ3が、ゲート部2の少なくとも1つに対応して設けられている。

(もっと読む)

成形部材用の切断ユニット

【課題】簡単かつ安価で製造できる装置でありながら、繋ぎ体10と多数個の成形部品20、30が一体に成形された成形部材Bから、多数個の成形部品20と30とを混在することなく切断分離して回収することのできる成形部材用の切断ユニットAを提供する。

【解決手段】切断ユニットAは、第1成形部品20を収容する第1収容保持箱40と、第2成形部品30を収容する第2収容保持箱50と、切断手段60を備える。切断手段60は、第1収容保持箱40と第2収容保持箱50とに収容されている成形部材Bにおける、第1成形部品20と繋ぎ材10との接続部および第2成形部品30と繋ぎ材10との接続部であって、第1収容保持箱40および第2収容保持箱50から露出している部分を切断する。

(もっと読む)

片落レデューサの製造方法

【課題】材料の無駄が少なく、製造コストが低廉で、強度的にも優れた均一な片落レデューサを製造する。

【解決手段】本発明の片落レデューサの製造方法は、成形体を形成するように雄型と雌型とを配置する工程と、雄型と雌型とのキャビティに、硬質ポリ塩化ビニル樹脂を射出する工程と、硬質ポリ塩化ビニル樹脂を固化することにより筒状体を成形する工程と、雄型と雌型とを除去する工程と、成形後の筒状体を開口部の中心線に垂直な方向に切断する工程とを備える。

(もっと読む)

モールド金型及び半導体実装基板の製造方法

【課題】薄い樹脂モールド製品に対して樹脂の充填性を向上させたモールド金型を提供する。

【解決手段】本発明のモールド金型は、複数の半導体チップ30を実装した半導体実装基板100の樹脂モールドを行うために用いられるモールド金型であって、半導体実装基板100を上面側から押さえるように構成された上型50と、半導体実装基板を下面側から押さえるように構成された下型60とを有し、上型50及び下型60の少なくとも一つには、樹脂モールドにより樹脂20が充填されるキャビティ57が形成されており、キャビティ57には、半導体実装基板100のカット部位に対応する位置に凹部58が形成されており、凹部58の幅は、半導体実装基板100のカット幅以下である。

(もっと読む)

樹脂成形方法及び樹脂製品

【課題】樹脂製品の軸孔のエッジにおけるクラックの発生を防止すること。

【解決手段】軸孔を有する円盤形状の樹脂製品を成形する樹脂成形方法であって、軸孔は、その内周に軸線方向に伸びるエッジを含む。金型18,19等のキャビティ29において、軸孔の一端に対応する部分を覆うように樹脂溜まり部31が設けられる。樹脂溜まり部31の中央に外部から溶融樹脂を注入するためのスプルー30が設けられる。樹脂溜まり部31の反スプルー側が複数の脚31aに分岐し、各脚31aが軸孔のエッジの対応部分から離れて配置される。そして、スプルー30からガラス繊維を配合した溶融樹脂を樹脂溜まり部31に注入し、樹脂溜まり部31の各脚31aからキャビティ29に溶融樹脂を充填する。

(もっと読む)

キャップ用ライナーの製造装置および製造方法並びにキャップ用ライナー

【課題】 硬質なディスク(摺動層)上にリング状の密封層が形成されたキャップ用ライナーを作製することができるキャップ用ライナーの製造装置および製造方法並びにこの製法で作製されたキャップ用ライナーを提供すること。

【解決手段】 円盤状の摺動層とこれに積層され摺動層よりも柔軟な合成樹脂である円環状の密封層とを備えたキャップ用ライナーの製造装置1であって、互いの間にライナー用シート3が設置可能な固定側型板4と固定側型板に対して離接可能な可動側型板5とを備えていると共に、ライナー用シート上に円環状のキャビティを形成し、キャビティに溶融した合成樹脂7を射出成形して密封層を形成する射出成形金型8と、射出成形金型内に合成樹脂を射出する射出ユニット9と、型締め時に設置された状態のライナー用シートをキャビティより外側で中心を同じくして円盤状に切るシートカット機構10と、を備えている。

(もっと読む)

トーチボディ製造方法およびトーチボディおよび切断用トーチ

【課題】樹脂成型条件の裕度を広げ、樹脂の成型不良を抑制するトーチボディの製造方法、トーチボディ、このトーチボディを備えた切断用トーチを提供する。

【解決手段】金属部材の形状に応じて加工されトーチボディ1を絶縁被覆する樹脂部3を形成するための第1の樹脂注型部と第1の樹脂注型部と繋がっており第1の樹脂注型部から樹脂が流れ込むように加工され樹脂逃げ部を形成するための樹脂逃げ部6形成部とを設けた第1の金型に前記金属部材2を配置し、金属部材の形状に応じて加工され樹脂部3を形成するための第2の樹脂注型部を設けた第2の金型を第1の金型と組み合わせ、組み合わせた第1の金型と第2の金型に樹脂を注入して硬化し、金属部材と樹脂部と樹脂逃げ部とが一体となったトーチボディから第1の金型と第2の金型を取り外し、金属部材と樹脂部と樹脂逃げ部とが一体となったトーチボディから樹脂逃げ部を取り除く。

(もっと読む)

注出具の製造方法及びその注出具

【課題】ガスバリア層の露出を確実に防止し、且つ、ガスバリア層の膜厚を均一なものとすることができるガスバリア性を有する注出具の製造方法を提供する。

【解決手段】注出口形成部分P1bが形成される筒状の注出具形成部分P1と、注出具形成部分P1の上部に連続し、成形用ゲート部P2aが形成されるゲート形成部分P2とを有する注出具のプリフォームPFであって、注出具形成部分の筒壁部にガスバリア中間層をなすガスバリア用樹脂の層とそれを側方から覆う被覆層をなす樹脂の層とからなる多層部分が形成されるプリフォームPFを、ゲート形成部分P2に形成される成形用ゲート部P2aから射出成形により成形する成形工程と、プリフォームPFのゲート形成部分P2を切断し、注出具形成部分P1から分離する切断分離工程とを含むものとする。

(もっと読む)

プラスチック成形品の成形方法、プラスチック成形システム、プラスチック成形システムによる光学素子

【課題】屈折率分布や複屈折の少ない光学特性を有する高精度な形状の成形品を、面精度の高い高精度な型を多数用いることなく得ることが可能となるプラスチック成形品の成形方法等を提供する。

【解決手段】プラスチック成形品の成形方法であって、

面精度の高い面を有する型を少なくとも1つ用意し、面精度の高い面より面精度の低い型を、面精度の高い面を有する型1つに対して複数用意する工程と、

複数の面精度の低い型に対して、溶融樹脂を供給する工程と、

溶融樹脂を供給した型に対してそれぞれ、圧力をかけながら所定時間冷却する工程と、

冷却した型から、成形部材を取り出し、取り出した成形部材を、面精度の高い面を有する型に設置して、設置された成形部材の表面のみを溶融し、面精度の高い面を表面に押し当てる工程と、を有する。

(もっと読む)

マイクロチップ、マイクロチップ用金型及びマイクロチップの製造方法

【課題】ウェルドラインによる流路の短絡を防止する。

【解決手段】上下に貫通する複数の貫通孔22Aを有するとともに、少なくとも2つの貫通孔22Aの間を接続する溝21Aが下面に形成された基板2Aと、基板2Aの下面に接合される底材9Aと、を備えるマイクロチップ1である。基板2Aは射出成形により形成され、貫通孔22Aから延在するウェルドラインが形成される領域に溝21Aが形成されていないため、ウェルドラインによって貫通孔22Aと溝21Aとが短絡しない。

(もっと読む)

フィルム一体化成形品製造システム

【課題】フィルムがカールしていても、埋め込み体が所望の位置/姿勢でフィルムに埋め込まれたフィルム一体化成形品を製造する。

【解決手段】埋め込み体が埋め込まれたフィルムを備える成形品の製造システムであって、成形品を射出成形する金型30を備える射出成形装置58と、フィルムの第1表面を吸着する平坦な吸着面を備えた吸着テーブル70と、フィルムを吸引して吸着保持する平坦な吸着保持面を備え、吸着テーブル70に吸着されたフィルムの第2表面に吸着保持面を押し当てて吸引することによってフィルムを保持し、保持したフィルムを金型30に位置合わせするロボット96と、金型30に搬送される前に、ロボット96に保持されたフィルムの第1表面に埋め込み体を貼り付ける貼り付け装置56と、ロボット96によって平坦状態で金型30に位置合わせされた、且つ第1表面に埋め込み体が貼り付けられたフィルムを金型30に固定する固定装置とを有する。

(もっと読む)

1 - 20 / 139

[ Back to top ]