Fターム[4F208AE07]の内容

プラスチック等のブロー成形、熱成形 (28,606) | 機能物品 (108) | 振動吸収性 (18)

Fターム[4F208AE07]に分類される特許

1 - 18 / 18

フィルム付き衝撃吸収材の製造方法

【課題】衝撃吸収材の表面形状が複雑であっても、衝撃吸収材に樹脂フィルムを容易に精度良く配置することができるフィルム付き衝撃吸収材の製造方法を提供することを課題とする。

【解決手段】衝撃吸収材成形用の金型10の下型キャビティ16の形状に沿った外形の樹脂フィルム34を予め成形する。そして、この樹脂フィルム34を金型10内に配置し、更に、硬質ポリウレタン発泡材料を金型10内に入れて発泡させることにより、硬質ポリウレタン製の衝撃吸収材32を樹脂フィルム34と一体的に成形する。

(もっと読む)

気泡シート巻物、長尺シート巻物、気泡シート巻物の製造装置、及び気泡シート巻物の製造方法

【課題】気泡シート巻物を収納する専用の外袋や巻芯に対して、積極的に製造原価のコストダウンを図ることができ、また、生産性などを向上させることができる、エコロジカルな新技術としても有効な気泡シート巻物、長尺シート巻物、気泡シート巻物の製造装置、及び、気泡シート巻物の製造方法の提供を目的とする。

【解決手段】気泡シート巻物10は、キャップ用フィルム121から成形され、真空成形による中空状に膨出する多数の突起を有するキャップフィルム122に、突起の開口側を封止するようにバックフィルム123を積層した気泡シート12が巻き取られており、巻き取られた気泡シート12の終端側に、キャップ用フィルム121にバックフィルム123を積層した、突起の存在しない外袋用シート13が形成されており、巻き取られた気泡シート12の外周面が外周面カバー部130で覆われ、両端面が端面カバー部131で覆われている。

(もっと読む)

中空成形品の製造方法、自動車用デッキボードの製造方法及び中空成形品

【課題】表面の一部に周囲から高くされた緩衝材を設けた中空成形品の製造を容易にし、該中空成形品の緩衝材を捲れ難くすることを課題とする。

【解決手段】キャビティCA1を形成する型開き可能な成形型110のキャビティ面121,131の一部に、圧縮から弾性により回復可能な緩衝材20を配置し、閉じた前記成形型110のキャビティ面121,131に対して中空状に膨張させた樹脂成形材料PA1を押し付けて該樹脂成形材料PA1に前記緩衝材20を圧着させ、前記成形型110を開いて圧縮状態の前記緩衝材20を弾性により回復させることにより、前記緩衝材20の周囲から該緩衝材20を盛り上がらせた中空成形品1を製造する。

(もっと読む)

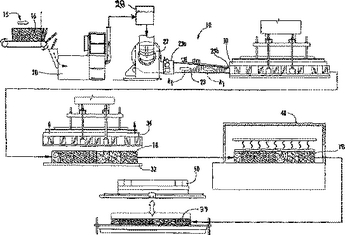

プラスチック中空板の製造方法および製造装置

【課題】 キャップシートとバックシートからなる二層品のキャップ上にライナーシートを融着させた、三層構成をもつプラスチック中空板の製造において、ライナーシートとライナー加圧ロールとの間に空気が巻き込まれるのを防いで、ライナーシートの表面の平滑性が改善された製品を与える製造技術を提供する。

【解決手段】 ライナー加圧ロールと、熱可塑化状態のライナーシートとの間の空気を真空吸引して負圧状態に保つことにより、ライナーシートがライナー加圧ロールに向かって押しつけられて密着し、全面的に急冷されるように図る。具体的には、ライナー加圧ロールとライナーシートとが接触する直前の位置で開口するリップを有する空気吸引ノズルを配置するか、または、サクションロールを加工したライナー加圧ロールを使用する。

(もっと読む)

樹脂成形品の成形方法及び成形装置

【課題】 成形型の型動作に基づくキャビティの増大による発泡性樹脂の発泡を図りつつ、成形型内壁に対するブロー成形体の追従性が低下することを防止する樹脂成形品の成形方法を提供する。

【解決手段】 成形型4内のブロー成形体41内に溶融発泡性樹脂70を供給し、その後、成形型4の型動作に基づきキャビティ27を増大させて、溶融発泡性樹脂70による発泡に基づきブロー成形体41を膨張させる。この成形型4の型動作に基づいてキャビティ27を増大させる前までに、成形型4に基づき、ブロー成形体41のうち、キャビティ27を増大する側とは異なる側における一部領域をその同じ側における他部領域よりも該ブロー成形体41の内方側に引っ込ませた状態として、ブロー成形体41に引っ込み部分41aを形成する。そして、成形型4の型動作に基づいてキャビティ27を増大させるに際して、その引っ込み部分41aを、膨張させて、成形型4の内壁に的確に追従させる。

(もっと読む)

樹脂成形品の成形方法及び成形装置

【課題】 成形型の型動作に基づくキャビティの増大による発泡性樹脂の発泡を図りつつ、成形型内壁に対するブロー成形体の追従性が低下することを防止する樹脂成形品の成形方法を提供する。

【解決手段】 成形型4内のブロー成形体41内に溶融発泡性樹脂70を供給し、その後、成形型4の型動作に基づきキャビティ27を増大させて、溶融発泡性樹脂70による発泡に基づきブロー成形体41を膨張させる。この成形型4の型動作に基づいてキャビティ27を増大させる前までに、成形型4に基づき、ブロー成形体41のうち、キャビティ27を増大する側における一部領域を同じ側における他部領域よりも該ブロー成形体41の内方側に引っ込ませた状態として、ブロー成形体41に引っ込み部分41aを形成する。そして、成形型4の型動作に基づいてキャビティ27を増大させるに際して、その引っ込み部分41aを、膨張させて、成形型4の内壁に的確に追従させる。

(もっと読む)

袋状クッション製造用内型膨張式成形装置。

【課題】壺状又は椀状の型を外型とし、空気の注入により膨張する風船状の膨張袋を内型として、袋状クッションを成形する成形装置を提供する。

【解決手段】碁笥を外型とし、風船状の膨張袋を内型にして、外型と内型のあいだに、クッション材を挟み込み、風船状の膨張袋を膨張させて、外型に圧着させて、外型の内側の形状、即ち、袋状のクッションを成形することを特徴とする袋状クッション成形装置並びに、袋状クッションを入れた碁笥。

(もっと読む)

ラセン状針状突起を有する立体構造物およびその製造装置

【課題】 樹脂シートの片面または両面に、細くて高い多数の針状突起が形成される立体構造物において、圧縮力に対して柔軟に変形し、圧縮力が除かれると元の形状に戻り易い立体構造物とその製造装置に関する。

【解決手段】 樹脂シートの片方の面または両面に、多数の針状突起が形成されている立体構造物において、この針状突起がラセン状に捻れていることを特徴とする、ラセン状針状突起を有する立体構造物、および、針状型が孔開き押さえ板へ嵌入していく際に、針状型又は孔開き押さえ板の孔の周辺部の少なくとも片方が回転するように構成さているラセン状針状突起を有する立体構造物の製造装置。

(もっと読む)

ポリプロピレン系樹脂発泡シートの成形方法

【課題】 シャープな断面形状を有し、かつ部分的な厚みの薄肉化が抑えられた収納面を備えた軽量で強度のある容器(トレイ)、特に前記電気・電子製品(部品を含む)用容器(トレイ)を成形することができるポリプロピレン系樹脂発泡シートの成形方法を提供する。

【解決手段】 ポリプロピレン系樹脂発泡シートを成形機の加熱炉内にて加熱した後、次の成形ゾーンにて製品(部品を含む)の収納部を有する成形品を成形するポリプロピレン系樹脂発泡シートの成形方法において、

成形直前における、製品(部品を含む)の収納側の面を形成する前記発泡シートの表面温度が150〜155℃、反対側の表面温度が135〜145℃、当該反対側の前記発泡シートの表面温度が前記収納側の表面温度よりも10〜15℃低い温度となるようにして成形する。

(もっと読む)

衝撃吸収体

【課題】対応し得る衝撃の幅が大きく、衝撃が人体に及ぼす影響を軽減でき、かつ斜めからの衝撃に対しても衝撃吸収性能が低下しない、熱可塑性樹脂のブロー成形体からなる衝撃吸収体。

【解決手段】後壁3に前壁2に向けて窪ませた截頭円錐形の凹状リブ5が形成されている。凹状リブ5の先端は前壁2の近傍に達し、前壁2に凹状リブ5の受け部が形成されている。受け部は前壁に向けて窪ませた環状の凹部6であり、凹部6は凹状リブ5の先端の周囲に配置されている。凹部6の先端6aは、凹状リブ5の先端5aの高さとほぼ同一又はそれより深く形成されている。ブロー成形体は密封されていることが望ましい。

(もっと読む)

気泡シート体製造用の真空成形ロール

【課題】ロール本体の全領域における吸引力を均一化し、生産効率向上及び均厚化を図り、しかもシートの巾変更にも対応可能な気泡シート体製造用の真空成形ロールを提供する。

【解決手段】ロール本体R1の中央部領域R1Cの吸引孔R13の開口率を端部領域R1Eの吸引孔R13の開口率よりも大きな値に設定した。

(もっと読む)

折り畳み部を有するプラスチック気泡シートの製造装置および製造方法

【課題】長尺のプラスチック気泡シートの一部に横方向に気泡突起が存在しないか、または他の部分の気泡突起に比較してその高さを著しく減じた部分(折り畳み部)を形成させる手段に関し、特に、製品の種類により、折り畳み部を設けたり、設けなかったり、また、折り畳み部の位置を変更させる必要が生じ、これらを運転中に簡便に行う手段を提供する。

【解決手段】多数の真空吸引孔12が円筒軸方向(横方向)に列を形成して表面に存在し、回転可能に支持されている円筒11と、円筒内部に真空吸引孔の列に対応して円筒の軸方向に配設されている空気の通路である多数のアキシャル孔13を備え、このアキシャル孔の円筒の端部に設けられており、空気の流れを開閉可能にする弁15と、この弁を開閉する手段とを有する。

(もっと読む)

レゾネータの製造方法

【課題】

解決しようとする課題は、レゾネータの中空成形において、導伝管部内面が中空成形時の成形条件等により変動して一定せず、従って該導伝管部の断面積も変動するため固有音響周波数が一定の該レゾネータを製造することができないという点である。

【解決手段】

分割金型内の所定の位置に導伝管インサートをセットして後、半溶融状態の熱可塑性樹脂シートを2枚垂下させて型締めし、該熱可塑性樹脂シート間に高圧空気を吹き込んで賦形することにより前記課題を解決した。

(もっと読む)

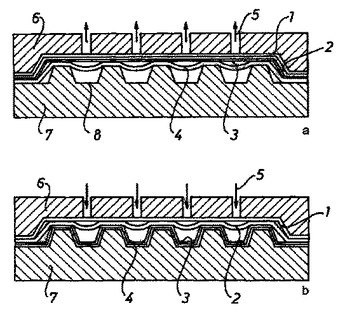

構造用軽量トリム部品の製造方法、および製造された構造用軽量トリム部品

構造用軽量トリム部品を製造するための方法であって、以下のステップからなる:(A)第1の金型半分(6)および第2の金型半分(7)を備えている金型へ複数の層を挿入する。第2の金型半分(7)は、複数のカップ状の凹所(8)を有する。複数の層は、第1の金型半分(6)に面する第1の通気性外皮層(1)と、第2の金型半分(7)に面する第2の気密外皮層(3、4)と、2つの外皮層間に位置しているフィルム層(2)とを少なくとも含んでいる。(B)金型を閉じ、片側から気体(5)を排出して、第1の外皮層を第1の金型半分に対して押し付ける。(C)第1の多孔質外皮層を成形および固化する。(D)第1の空間を加圧気体(5)で満たし、第2の外皮層を第2の金型半分に対して押し付ける。(E)第2の外皮層を成形および固化する。(F)一方で、カップ状の凹所の間の領域において第1の外皮層と第2の外皮層とを互いに接合し、複数のカップ状の空洞を有する音響体を形成する。  (もっと読む)

(もっと読む)

車両内部構成部材のデカップラを形成する改善された方法

車両内部トリム構成部材のデカップラなどの物品を製造する方法が開示される。当該方法は、エンクロージャの形状を有するプレフォームを形成するために、材料をエンクロージャに搬送するステップと、隣接材料が冷却時に互いに結合することが可能であるような温度にプレフォームを加熱するステップと、型により加熱済みプレフォームを所定の3次元構成に形成するステップとを含む。エンクロージャは、穿孔部分、および穿孔部分の一部を選択的に露出させるように、エンクロージャに対して可動な少なくとも1つのパネルを有する。プレフォームの密度は、少なくとも1つのパネルがエンクロージャの穿孔部分を露出させるように移動する際に、変化させられることが可能である。本発明のデカップラなどの物品を製造する方法も開示される。  (もっと読む)

(もっと読む)

マーク付きのプラスチック気泡シートおよびその製造装置

【課題】

プラスチックのフィルムを成形してキャップ状の突起を多数形成したキャップフィルム(1)の、キャップの底面に平坦なバックフィルム(2)を貼り合わせてなるプラスチック気泡シートにおいて、特定のキャップ(3)がマークの役割を果たすことにより、さまざまな機能をもつものを提供する。

【解決手段】

特定の位置にあるキャップ(3)に、残りのキャップ(4)とは別の特異な形状をあたえるか、またはキャップの高さを明確に低くすることにより、マークの役割をさせる。特異な形状は、ハート型そのほか、任意に選択することができる。プラスチック気泡シート製造の常用手段である真空成形ロールを使用する製造装置においては、外側(51)の形状が他のキャビティの形状に合致し、内側(52)が特異な形状であって、真空成形ロール上で任意のキャビティに嵌め込んで固定し、また抜き出すことが可能であるプラグ(5)を使用するとよい。

(もっと読む)

複合成形品及びその製造方法

【課題】 密着性が良く高強度で、さらにイニシャルコストダウンを図ることができる複合成形品とその製造方法を提供する。

【解決手段】 熱可塑性樹脂を発泡成形して、発泡熱可塑性樹脂からなるコア材1を形成し、コア材1を真空成形の型として、コア材1の上に熱可塑性樹脂を一体成形して、非発泡熱可塑性樹脂からなる表皮材3を形成し、コア材1と表皮材3からなる複合成形品を製造する方法。好ましくは、コア材1に、表皮材3を真空成形をするための空気の出入りが可能な孔2を形成する。

(もっと読む)

複合成形品の製造方法

【課題】 中空二重壁構造体内に発泡体を充填するものと比べ、成形サイクルの短縮することができ、軽量であるとともに高い強度と剛性を備えた成形品を得ることができる複合成形品の製造方法を提供する。

【解決手段】 押出ヘッド3から押し出した熱可塑性樹脂シート4を一対の分割金型1、1内に配置する。金型のキャビティ面から真空吸引して、金型内にエアを導入して熱可塑性樹脂シート4を金型のキャビティ2、2に沿った形状に成形するとともに、金型内に予備発泡樹脂粒子を充填する。加熱水蒸気の吹込みにより該粒子を互いに融着させる。熱可塑性樹脂シート4を溶融状態で押し出して、金型のキャビティ面から真空吸引するとともに、金型内にエアを導入して熱可塑性樹脂シート4を成形する。

(もっと読む)

1 - 18 / 18

[ Back to top ]