Fターム[4F209AA45]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 樹脂材料等(主成形材料) (2,599) | ゴム、エラストマー(熱可塑剤ゴム一般) (62)

Fターム[4F209AA45]の下位に属するFターム

共役ジエン系ゴム(←天然ゴム) (1)

Fターム[4F209AA45]に分類される特許

1 - 20 / 61

転写ローラーの製造方法及び転写ローラー製造装置

【課題】耐摩耗性に優れ印刷品質の高い印刷物が得られる転写ローラーの製造方法及び製造装置を提供する。

【解決手段】棒状の金属を芯棒とし、その芯棒に弾性体が積層形成されたローラーの表面に微細パターンを有する転写ローラーを製造する方法であって、加硫ゴム表面に対して所望パターン形状が形成されたマスクを通過させたレーザー光を照射し、加硫ゴム表面にパターン加工することを特徴とする転写ローラーの製造方法及びその方法を用いた転写ローラーの製造装置。

(もっと読む)

微細構造形成用型および光学素子の製造方法

【課題】微細構造形成用型および光学素子の製造方法において、被加工体の表面形状が変化しても、被加工体の表面に反射防止構造を容易かつ迅速に形成することができるようにする。

【解決手段】曲率を有する凹レンズ面1aを備えるレンズ本体1の凹レンズ面1aに凹凸形状の反射防止部を形成する微細構造形成用型5であって、反射防止部を転写する成形面部5aと、成形面部5aを湾曲可能に支持する基体部5と、基体部5を変形することにより成形面部5aを湾曲させる空洞部6、環状空洞部7、および流体供給部8と、を備える表面加工装置10を用いて、反射防止部を形成する。

(もっと読む)

レジストパターン形成方法およびモールド製造方法

【課題】パターン微細化が進展する状況下においても、所望形状のレジストパターンの形成を確実に行えるようにする。

【解決手段】レジスト膜に凹凸パターンを形成するパターン形成工程(S2,S3,S4)と、前記パターン形成工程(S2,S3,S4)で形成した前記凹凸パターンの凹状部分の底部に対してエッチングを行う除去工程(S6)と、を備えるレジストパターン形成方法において、前記パターン形成工程(S2,S3,S4)の後で前記除去工程(S6)の前に、前記パターン形成工程(S2,S3,S4)で形成した前記凹凸パターンの凸状部分の頂部を含む当該頂部の近傍領域に、前記除去工程(S6)での前記エッチングによる前記凹凸パターンのパターン消失を抑制する形状の保護膜を、化学的成膜処理により形成する保護膜形成工程(S5)を備える。

(もっと読む)

パターンを有する構造体の製造方法

【課題】一旦形成されたパターンを変化させることができる新規なパターンを有する構造体の製造方法及び装置、モールドの製造方法を提供する。

【解決手段】

パターンを有する構造体の製造方法において、

弾性変形し得る被加工物を、第1の状態から面内方向に弾性変形させ、

変形状態の前記被加工物の表面上に、前記被加工物とは異なる材料を含み構成されるパターン部材を形成し、

前記パターン部材と前記被加工物との接触面積は維持したまま、前記被加工物を前記第1の状態に近づけ又は前記第1の状態に戻すようにする。

【選択図】 図8  (もっと読む)

(もっと読む)

タイヤ用材料の製造装置および製造方法

【課題】雰囲気温度が低くても転写不良が発生することがなく、しかも、注水による乾燥不良の発生も抑えることができるタイヤ用材料の製造装置および製造方法を提供する。

【解決手段】タイヤ用材料の製造装置は、押出し成形機から押出されたタイヤ用材料に所定情報をスタンプ転写してタイヤ用材料を製造するタイヤ用材料の製造装置であって、スタンプ転写をするスタンプ手段と、前記押出し成形機から押出された前記タイヤ用材料を前記スタンプ手段まで搬送する搬送手段と、スタンプ転写の前に前記タイヤ用材料の被転写面に向けてミストを噴霧するミスト噴霧手段とを備えている。また、タイヤ用材料の製造方法は、前記のタイヤ用材料の製造装置を用いて、タイヤ用材料を製造する。

(もっと読む)

高撥水構造の形成方法

【課題】撥水剤の塗布や混練することなく、かつ特殊な加工設備・金型を必要とせず、簡単な工程で加硫ゴムの表面に高撥水構造を形成する方法を提供する。

【解決手段】ゴムの加硫成形工程において、メッシュシート2の構造をゴム組成物3の表面へ転写し、加硫ゴム表面に高撥水構造を形成する。メッシュシートのメッシュ数が150〜508メッシュである。メッシュシートのオープニングが20〜120μmである。メッシュシートのオープニングエリアが20〜50%である。

(もっと読む)

ゴムシート貼付装置及びゴムシート貼付方法

【課題】精度よく、かつ層間のエア溜まりの発生を抑制しながら短時間でゴムシートを成形ドラムに貼り付け可能なゴムシートの貼付装置を提供することを目的とする。

【解決手段】ゴムシート3を搬送するコンベア2と、コンベア2によって搬送されたゴムシート3を巻き付ける成形ドラム4と、コンベア2及び成形ドラム4を相対的に離接させる離接機構8と、コンベア2、成形ドラム4及び離接機構8の駆動を制御する制御部とを備え、制御部は、離接機構8を駆動させて、コンベア2上のゴムシート3の先端を、成形ドラム4とコンベア2との間に挟み込み、その状態でコンベア2及び成形ドラム4を同時に駆動させるとともに、成形ドラムの回転周速度の方がコンベアの搬送速度よりも速くなるように制御することで、コンベア2上に載置されたゴムシート3を成形ドラム4に貼付するようにしたことを特徴とする。

(もっと読む)

ナノプリント方法、ナノプリント装置およびスタンパの製造方法

【課題】精度良く高い再現性をもってナノプリントを実行することができるナノプリント方法を提供する。

【解決手段】下ステージ11の載置面11aに枠体Rと、マスタ版Aとを載置する。次に下ステージ11に対して上ステージ15を降下させ、上ステージ15の吸着面15aを枠体Rに当接させ、エアスイベル機構20によって上ステージ15を3次元空間で移動させて、下ステージ11と上ステージ15の平行出しを行なう。次にマスタ版A上に液状のシリコンゴムSを流し込み、上ステージ15の吸着面15aに保持されたスタンパ保持基板Cと、下ステージ15の載置面11a上のマスタ版Aとの間でシリコンゴムSを狭持する。シリコンゴムSが自然硬化してスタンパDが形成され、上ステージ15を上昇させることにより、スタンパDが上ステージ15のスタンパ保持基板Cにより保持される。スタンパDにインクGが塗布され、スタンパD上のインクGが被印刷基板Hに転写される。

(もっと読む)

油圧ホースおよびその製造方法

【課題】スパイラル補強層相互の層間の薄肉化を図れ、ホースの構造体としての強度を高める上で極めて有利となり、しかも、耐熱性に優れる油圧ホースを提供すること。

【解決手段】内面ゴム層形成用のチューブ30の上に最も内側のスパイラル補強層形成用の帯状部材20Aから最も外側のスパイラル補強層形成用の帯状部材20Dまで螺旋の向きを逆にして螺旋状に巻き付けられ、その上に外面ゴム層形成用のチューブ32が被せられ、かつ、最も内側のスパイラル補強層形成用の帯状部材20Aは、ゴム部2202をチューブ30に向けてチューブ30の上に巻き付けられる。このような状態でチューブ30、32と共に加硫されることで、内面ゴム層12、複数のスパイラル補強層14A、14B、14C、14D、外面ゴム層16からなる油圧ホース10が形成されている。

(もっと読む)

パターン化された乾燥ポリマーを作製する方法およびパターン化された乾燥ポリマー

パターン化された乾燥ポリマーをポリマー溶液またはポリマー分散物から作製する方法であって、ポリマー溶液/分散物の露光区域と、ポリマー溶液/分散物の非露光区域とができるように、ポリマー溶液/分散物の上方にマスクを置く工程と、マスクをかぶったポリマー溶液/分散物に赤外線を照射する工程とを含む方法。 (もっと読む)

樹脂チューブの拡管部形成方法

【課題】拡管時に曲がったり拡管後の金型が離型しずらくなく、拡管寸法の安定性が良好な樹脂チューブの拡管部形成方法を提供する。

【解決手段】樹脂チューブ1の拡管部形成方法において、内部に流路2aを有し一端が密閉された流体ノズル2に、所定間隔を有して一対の周状突出部3,3を形成すると共に、これらの周状突出部3,3間に前記流路2aと通じる開孔4を設け、この流体ノズル2を前記樹脂チューブ1に挿入して加圧空間5を形成する一方、内側の拡管空間7を形成する内面が拡管部に一致して形成された割り型6a,6bを、前記樹脂チューブ1の加圧空間5外周に装着して、前記樹脂チューブ1を加熱する一方、前記割り型6a,6bに密着力を負荷し、流体ノズル2の流路2aから前記加圧空間5に加圧流体を導入して、前記樹脂チューブ1に拡管部1aを形成する。

(もっと読む)

表皮材用エンボス加飾シート、該エンボス加飾シートと接着剤層との積層体、および該エンボス加飾シートを用いたエンボス加飾一体成形品

【課題】射出成形時のエンボス潰れとシートの白化の両者を同時に解決することが出来るエンボス加飾シート、及び、エンボス加飾シートにコア材が充分に密着するための、エンボス加飾シートと接着剤層が積層された積層体を提供する。

【解決手段】射出成形による成形法において表皮材として使用するエンボス加飾シートであって、折り曲げ試験において白化せず、60°反射率を用いて測定された射出成形後のエンボス残留率が70%以上、及び、エンボス加飾面のゲートダメージ面積率が20%以下であることを特徴とするエンボス加飾シート。

(もっと読む)

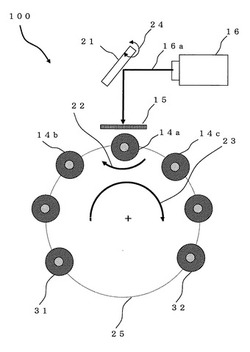

ターンアップ装置

【課題】筒型ゴムシートの折り返し部分のダブつきやエア入り不良を防止することのできるターンアップ装置の提供。

【解決手段】ドラム12の外周側に筒型ゴムシート2を保持する。ドラム12の端部にシート端部2a及びビード3を保持するビードロック部13を設ける。ビードロック部13の保持するシート端部2aを広げて折り返すターンアップローラ14を設ける。シート端部2aをターンアップローラ14に押し付ける押付ローラ16を設ける。押付ローラ16をドラム12の中心軸方向に移動自在とする。押付ローラ16をターンアップローラ14側に付勢する。ターンアップローラ14と押付ローラ16とでシート端部2aを挟んで保持する。シート端部2aが十分に折り返されるまで広がった状態を維持する。

(もっと読む)

マイクロ構造を作製する方法

マイクロ構造物品を作るのに有効であるキャスト成形法及びモールド成形法に関する。物品の表面に複数のマイクロ特徴部を含むことによって、他の特性、例えば高い疎水性を対象物に与えることができる。本明細書で説明するキャスト成形法及びモールド成形法の幾つかにより、マイクロ特徴部及びマクロ特徴部の両方を有する物品、例えば、マクロ特徴部又は選択したマクロ特徴部領域上に又はその中にマイクロ特徴部を有する物品を製造することがさらに可能になる。 (もっと読む)

芯材及びその製造方法と製造装置並びに押出成形品の製造方法

【課題】ウェザーストリップに埋設される芯材において、芯材が横断面U字状にロール成形加工される際の芯材片部の捩れ変形による不具合を防止できるようにする。

【解決手段】スリット加工により芯材素材の長手方向に所定間隔で複数のスリットを形成して各スリット間に芯材片部22を形成した後、圧延加工よりスリットを長手方向に拡大して空間部24を形成することで長手方向に芯材片部22と空間部24を交互に設けた芯材16を形成する。この際、スリット加工と同時に予備捻り加工を行って予め特定方向に芯材片部22を捻り塑性変形させることで、その後、芯材16が横断面U字状にロール成形加工されたときの芯材片部22の捩れ変形によって、予備捻り加工による芯材片部22の捻り塑性変形を矯正して芯材片部22の幅方向端末が長手方向で一直線になるように加工して、長手方向で隣り合う芯材片部22の縁部間に段差が生じることを回避する。

(もっと読む)

排気溝形成方法、及び排気溝形成装置

【課題】高速運転、低速運転においても、排気溝を安定して形成でき、ゴムストリップ切れやエアー残りによる品質の低下を防止する。

【解決手段】 ゴム押出機により連続的に形成されかつ長さ方向に搬送されるゴムストリップの一面に、排気溝14を形成する。回転自在に枢支されかつ外周面に、周方向と交わる向きにのびる排気溝形成用の溝形成リブ20を突設した型付けローラ15を、ゴムストリップGに押し付けることにより排気溝14を形成するローラ押し付け工程を具える。前記ローラ押し付け工程は、ゴムストリップGの搬送速度Vが高速の時、型付けローラ15の押付け力Fを大に、かつ搬送速度Vが低速の時、前記押付け力Fを小に切り替える押付け力切り替えステップを有する。

(もっと読む)

消しゴムのエンボス加工方法、エンボス加工装置、押出成形装置および消しゴム

【課題】消しゴムのゴム表面に、ユーザの趣味的感情を刺激する視覚的作用効果を有効に発揮し得るエンボス模様を安価に型押し成形することができるエンボス加工技術を提供する。

【解決手段】押出成形装置のヘッド部において、ダイ部材21の成形孔15の出口側直近位置に、成形孔15を押出される消しゴムWの表面にエンボス模様E1を押型成形する成形ローラ17と、この成形ローラ17による消しゴムWの押圧成形作用をバックアップするバックアップローラ18(17)とを、自由回転可能に対向配置させて、ダイ部材21の成形孔15を押出される消しゴムWの押出し力により、成形ローラ17とバックアップローラ18(17)を回転させて消しゴムWを走行案内させながら、成形ローラ17により、消しゴムWの表面に所定形状のエンボス模様E1を型押成形する。

(もっと読む)

油圧ホースの製造方法

【課題】帯状部材に掛けるテンションを一定値に、高い精度で維持できる油圧ホースの製造方法を提供する。

【解決手段】ドラム42に巻回された帯状部材28の、ドラム42の半径方向における位置を検出する検出手段50を設ける。制御装置52は、マンドレル30に巻回される帯状部材28にかかるテンションが一定となるように、検出手段50の検出結果に基づいてドラム42に与える制動力を調節する。この結果、帯状部材28のドラム42上での直径の変化に拘わらず、マンドレル30に巻回される帯状部材28にかかるテンションが一定値に、高い精度で維持される。したがって、帯状部材28に形成された巻き癖の内径が一定に保持された状態で、スパイラル補強層の形成がなされ、したがって、均一な性状の油圧ホース10を得る上で有利となる。

(もっと読む)

油圧ホースの製造方法

【課題】本発明の目的は、安価な装置により製造できる油圧ホースの製造方法を提供すること。

【解決手段】帯状部材28がマンドレル30の端部に到達したならば、帯状部材28を掛止部材46、48に掛止し、マンドレル30の回転を逆向きにして、帯状部材28を連続してマンドレル30に巻回してスパイラル補強層を形成できる。帯状部材28がマンドレル30の端部に到達する毎にその都度帯状部材28を固定し切断することもなく、高価なスパイラルマシンを用いる必要もなくなる。そのため、安価な装置を用いてスパイラル補強層を簡単に効率良く製造でき、安価な装置を用いて油圧ホース10を簡単に製造できる。

(もっと読む)

油圧ホースの製造方法および油圧ホースならびにスパイラル補強層形成用帯状部材

【課題】安価な装置により製造できる油圧ホースの製造方法および油圧ホースならびにスパイラル補強層形成用帯状部材を提供すること。

【解決手段】第1乃至第4スパイラル補強層14,16,18,20を形成するための第1乃至第4帯状部材28A、28B,28C、28Dをそれぞれ製造する。帯状部材28は、厚さよりも大きい一定の寸法の幅を有して延在する帯状の未加硫のコートゴム24と、コートゴム24に保持された複数のスチールコード26で構成されている。マンドレル40に、最内層用のチューブ12を被せ、マンドレル40を回転し、帯状部材28をドラム52から繰り出し、走行台50を走行させて第1乃至第4帯状部材28A、28B,28C、28Dをチューブ12の上に螺旋状に順番に巻き付けていく。そして、第4スパイラル補強層20をカバー22で覆う。

(もっと読む)

1 - 20 / 61

[ Back to top ]