Fターム[4F209AH81]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 用途物品 (3,361) | その他の特定の用途 (83)

Fターム[4F209AH81]に分類される特許

61 - 80 / 83

シート折り畳み体の製造方法

【課題】シートを、該シートにシワや損傷を与えることなく折り畳んでシートの折り畳み体を安定して製造することができるシート折り畳み体の製造方法を提供すること。

【解決手段】台形状の傾斜ガイド10と、傾斜縁部21aを有する上方の垂直ガイド21と、シートの搬送方向に直交する方向における該垂直ガイド21の両側に配置された下方の垂直ガイド22,22とを備えたシートの折り畳み装置1における、傾斜ガイド10の傾斜面11上に帯状のシート3を供給し、該シート3を、該傾斜面11に沿って搬送しつつ、該傾斜ガイド3の両側縁部14,14に沿って折り曲げた後、該シート3を、前記上方及び下方の垂直ガイド21,22,22により更に折り曲げて、シートの折り畳み体3’を得る、シート折り畳み体の製造方法。

(もっと読む)

エンボス加工装置及び印画物

【課題】処理温度、処理圧力及び処理時間等の加工時の諸条件を必要以上に高めることなく要求された質感の印画物を得ることができるエンボス加工装置を提供する。また、画像が熱転写された印画物でありながら、銀塩写真の絹目調のような好ましい質感を持つ印画物を提供する。

【解決手段】 凹凸が形成された表面を有するエンボスローラ21と、エンボスローラ21と対向して配置された加圧ローラ20とを備え、これらのローラで印画物100を挟み込んで凹凸を付与する。エンボスローラ21の表面は算術平均粗さRaが4.50μm〜18.55μmで、かつクルトシスRkuが2.12〜3.88である。印画物の凹凸面は、算術平均粗さRaが0.55μm以上で、かつスキューネスRskが−2.73〜−0.65である。

(もっと読む)

平版印刷版の折り曲げ方法、印刷機シリンダーへの取り付け方法、印刷方法及び平版印刷版用版曲げ装置

【課題】平版印刷版、とりわけプラスチック基材の平版印刷版を用いて印刷する際に、特に多色画像の印刷を行う場合に見当精度が向上した平版印刷版の折り曲げ方法、印刷機シリンダーへの取り付け方法、印刷方法及び平版印刷版用版曲げ装置を提供する。

【解決手段】真空装置を具備する平板状部材6、平板状部材6上での平版印刷版の設置位置を決めるためのレジスターピン7、及び前記平版印刷版の端部を折り曲げるためのベンド機構8とを具備する平版印刷版用版曲げ装置に、予め前記平版印刷版に設けられたピン穴と前記レジスターピン7に基づいて前記平版印刷版を設置し、設置された前記平版印刷版を前記真空装置を用いて前記レジスターピン7に近い側から順に早く吸引した後、前記平版印刷版を折り曲げることを特徴とする平版印刷版の折り曲げ方法。

(もっと読む)

ゴムホース製造

【課題】一端側が内外径共に縮径状に賦形されたゴムホースを製造する際の内外径の縮径作業の簡略化と品質向上を図る。

【解決手段】ホース一端側の外径縮径用の外径縮径ジグ150の装着に際し、作業者は、外径縮径ジグ150を、ガイドシャフト部118を案内にしてゴムホース素材PGHの側に押し込む。これにより、ゴムホース素材PGHは、その端部側から外径縮径ジグ150の縮径賦形嵌合孔152に入り込み、その外径において縮径賦形嵌合孔152で縮径され、内径は、縮径賦形シャフト部114にて縮径される。こうした外径縮径ジグ150の嵌め込み装着は、縮径賦形シャフト部114と同軸のガイドシャフト部118により、ゴムホース素材PGHに対してセンター合わせができた状態での装着となる。

(もっと読む)

ゴム膜の製造方法

【課題】 安価で簡便な設備で様々なパターンを有するゴム膜を容易に成形することができるゴム膜の製造方法を提供する。

【解決手段】押出機から供給されたリボン状の未加硫ゴムをマンドレルに巻き付け、この際、押出機のノズル位置に対するマンドレルの軸方向への相対的な移動速度、マンドレルの回転方向および回転速度のうち少なくとも一つを制御することによって、厚みの異なる円筒状の未加硫ゴム膜を成形し、この円筒状の未加硫ゴム膜をマンドレルの軸に沿って切断して平板状の成形体を得た後、これを加硫成形する。ゴムをマンドレルの正逆回転およびマンドレルの軸方向の移動のみを制御することによって厚みの変動するゴム膜の成形が可能となり、安価で簡便な設備で様々なパターンのゴム膜を成形することができる。また、リボン状の未加硫ゴムを押出し、これをマンドレルに巻き付けることにより、全長に亘って厚み精度の高いゴム膜を成形することができる。

(もっと読む)

マイクロチップの基板形成用金型の製造方法及び該金型を用いたマイクロチップの基板の製造方法

【課題】 流路の寸法精度が高く、それでいて安価に製造することができる、マイクロチップの基板形成用金型の製造方法及び該金型を用いたマイクロチップの基板の製造方法を提供すること。

【解決手段】 凹部を有するマイクロチップの基板形成用金型の製造方法は、平坦な支持板上に感光性有機フィルムを貼り付ける工程と、マイクロチップの基板に形成する所望の凹部パターンを有するフォトマスクを介して前記感光性有機フィルムを露光する工程と、露光した感光性有機フィルムを現像する工程と、現像した感光性有機フィルムの表面及び現像により露出した前記支持板の領域が存在する場合には支持板の該露出領域上に導電性薄膜を形成する工程と、該導電性薄膜を一方の電極として、電気メッキにより金属板を該導電性薄膜上に形成する工程と、得られた金属板から前記導電性薄膜及び前記感光性有機フィルムを剥離する工程とを含む。

(もっと読む)

エンボス加工装置

【課題】 被加工体の厚さの変化に対応でき、被加工体への凹凸の付与の均一性を向上できるエンボス加工装置を提供する。

【解決手段】 本発明のエンボス加工装置1は、印画物100を、その厚さ方向の両側に配置された加圧ローラ20とエンボスローラとで挟み込んだ状態で一方向に移送しながら印画物100に凹凸を付与する。そして、エンボスローラ21を回転可能に支持するフレーム30と、印画物100の厚さ方向に関して変位可能な状態で加圧ローラ20を回転可能に支持するローラ支持部材24と、加圧ばね41Aを介在させてローラ支持部材24と連結された連結部材42を有するとともに、加圧ばね41Aを圧縮させつつ連結部材42を厚さ方向に変位させる加圧機構40Aと、を備える。

(もっと読む)

エンボス加工装置

【課題】 加工ローラの軸線方向に関する被加工体への凹凸の付与の均一性を向上できるエンボス加工装置を提供する。

【解決手段】 本発明のエンボス加工装置1は、印画物100を、その厚さ方向の両側に配置された加圧ローラ20とエンボスローラとで挟み込んだ状態で一方向に移送しながら印画物100に凹凸を付与する。そして、エンボスローラ21を回転可能に支持するフレーム30と、印画物100の厚さ方向に関して変位可能な状態で加圧ローラ20を回転可能に支持するローラ支持部材24と、加圧ローラ20の軸線方向CL1の両端側に配置されて、その一方の側において加圧ローラが印画物100に加える圧力と、他方の側において加圧ローラが印画物100に加える圧力とをそれぞれ独立に調整可能な一対の加圧機構40A、40Bと、を備える。

(もっと読む)

スチールマンドレル用ジョイント治具およびそれを用いたホースの製造方法

【課題】 簡単かつ安価で、作業効率の良好なスチールマンドレル用ジョイント治具を提供するとともに、従来に比しより効率的なホースの製造方法を提供する。

【解決手段】 長手方向両端部に、スチールマンドレルが嵌合する円筒状空洞部10を備えるスチールマンドレル用ジョイント治具1である。スチールマンドレル3を用いてホース2の製造を行うにあたり、スチールマンドレル3を、上記スチールマンドレル用ジョイント治具1を介して、少なくとも2本ずつ接続した状態で使用する。

(もっと読む)

ラミネートチューブ容器の製造方法

【課題】 樹脂を主とする積層材で金属箔の層を含むラミネートシートを使用したラミネートチューブ容器の製造について、筒状体を作る際のシャフトに沿ったラミネートシートの移動や、筒状体に口部材を固着する際のマンドレルに対する筒状体の挿入・抜き取りをスムーズに行なうことができて、ラミネートチューブ容器を歩留まり良く効率的に製造できるようにする。

【解決手段】 ラミネートシート1Aを筒状に丸め、その端部同士を重ね合わせて接合し、所定の長さの筒状体1Bにしてから、この筒状体1Bの一端に口部材を固着するようなラミネートチューブ容器の製造方法において、ラミネートシート1Aを筒状に丸めて筒状体1Bとする工程よりも前に、ラミネートシート1Aに対して、(上下の各エンボスローラ4,5により)シート1Aの表裏に亘るようにエンボス加工を施しておく。

(もっと読む)

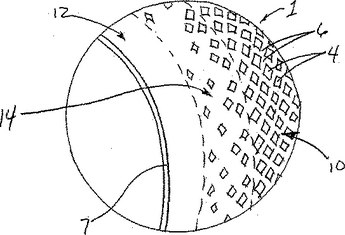

ポリマーウェブをエンボス加工及びデボス加工にするための成形用構造体

二次成形されたポリマーフィルムを製造するための装置において使用するための成形用構造体。同成形用構造体は、百分率による第1開放面積を規定する模様をなして離間されるアパーチャを規定する相互連結部材の網目状組織を含む第1部分、中実で、アパーチャがなく、開放面積が0%である第2部分、及び第1部分と第2部分との間でこれらの部分を接合する推移部である第3部分を含み、推移部分は、百分率による第2開放面積を表し、百分率による第3部分の第2開放面積は、百分率による第1部分の第1開放面積より小さい。  (もっと読む)

(もっと読む)

フレキシブルダクトの製造方法

【課題】 樹脂材料からなる内張り材の、芯材を挟み込んだ重畳部分の接合工程における調整作業を容易化し、かつ、接合部分の品質を安定して向上させることのできるフレキシブルダクトの製造方法を提供する。

【解決手段】 帯状の樹脂材料2と芯材1とを、帯状の樹脂材料2の両縁部が互いに重畳するよう、かつ、その重畳部分に芯材1が挟み込まれるようにマンドレル12に対して所要の捩れ角のもとに巻き付けながら、その外周側から帯状の樹脂材料2の重畳部分に超音波振動子15を押しつけることにより、重畳部分を超音波溶着する。帯状の樹脂材料2の接合工程に接着剤を不要とし、環境条件の変化等に伴う調整作業を容易化し、接合部分の品質を安定して向上させることを可能とする。

(もっと読む)

光学フィルム、及びその製造方法

【課題】液晶表示装置等に用いられる偏光板用保護フィルム、位相差フィルム、視野角拡大フィルム、プラズマディスプレイに用いられる反射防止フィルム等の各種機能フィルム又有機ELディスプレイ等で使用される各種機能フィルム等にも利用することができる光学フィルムについて、光学フィルムの異物などによる液晶表示装置の表示不良を無くし、製造工程でのハンドリング性を高めながら、透明性に優れた光学フィルム、及びその製造方法を提供する。

【解決手段】 溶液流延製膜法または溶融押出し製膜法で製膜する光学フィルムの製造方法であって、流延から巻き取り工程までの間に、フィルム表面を、表面形状転写ロールで表面加工する工程を設ける。表面加工後の巻き取り工程で巻き取られたフィルムの表面粗さ(算術平均粗さ:Ra)が、0.5〜50.0nmであるのが好ましく、フィルムの微粒子含有量が、樹脂に対し0.02重量%以下であるのが、好ましい。

(もっと読む)

塗布層を有するロール状フィルムの製造方法、ロール状光学フィルム、偏光板、液晶表示装置

【課題】 本発明の目的は、塗布層を有しながらも、カール、巻きの変形や色むらの発生のない均一性の高い光学フィルムであり、特にロット間差やロールの巻外と巻中との差、幅手方向での中心と端部との差が小さいより均一性の高いロール状フィルムの製造法を提供することにある。

【解決手段】 ロール状フィルムの幅方向の一部に巻き取り方向に対して第1の凹凸加工を施す工程、該ロール状フィルムを基材として塗布層を設ける工程、その後再度該ロール状フィルムの幅方向の一部に巻き取り方向に対して第2の凹凸加工を施す工程、ついで巻き取ったロール状フィルムを50℃以上150℃以下の温度で1〜30日の間、ロール状のまま保持する加熱処理工程とを有することを特徴とする塗布層を有するロール状フィルムの製造方法。

(もっと読む)

インモールドラベル及びインモールドラベル付き合成樹脂製容器

【課題】 ラベルの接着面に凹凸を、より効果的に、簡単でかつ低コストで生産性の高い工程で形成し、接着剤塗布工程、接着層を設ける工程や基材への両面処理を必要としないラベルを得ることを技術的課題とし、厳しい条件下でもブリスターおよび皺の発生が無く、そして接着強度の高いインモールドラベル、およびこのラベルで加飾された合成樹脂製容器を提供することを目的とする。

【解決手段】 インモールドラベルにおいて、貼付する容器の壁面と直接熱融着可能な合成樹脂製の単層フィルムからなる基材に、少なくとも一方の面に印刷により加飾した状態で、エンボス加工を施す。

(もっと読む)

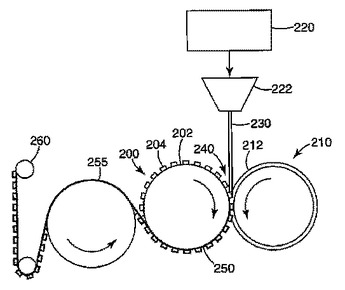

構造化ポリマーフィルムおよびその製造方法

構造化ポリマーフィルムの両側に複数の長手方向に間隔のあいた構造を有する構造化ポリマーフィルムを製造する方法が記載されている。この方法は、複数のツール突出部(204)を含む外周面を有する回転可能なツール(200)を提供する工程と、ツールの外周面の反対に平滑な順応可能な外周面(212)を有するニップロール(210)を提供する工程と、ツールとニップロールとの間のニップにポリマー層を導入する工程と、周囲表面にツール突出部のあるツールとニップロールとの間にポリマー層をプレスして、ポリマー層の第1の側へウェブ凹所およびポリマー層の反対側の第2の側から離れるように延在するウェブ突起を形成して、構造化ウェブを形成する工程と、構造化ウェブをツールから取り出す工程と、を含む。試料処理物品も記載されている。  (もっと読む)

(もっと読む)

常温収縮チューブ用スパイラルコアの構造およびこのスパイラルコアの製造方法

【課題】 合成樹脂を用いても、被さる常温収縮チューブの大きさに関わらず、その収縮力に十分対応でき、精度良く容易に製造できること。

【解決手段】 拡径された常温収縮チューブが被さる常温収縮チューブ用スパイラルコア100である。常温収縮チューブ用スパイラルコア100は、押出成形されるリボン110を螺旋状に巻いて筒状に形成されてなる。リボン110は、長手方向に延在する中空部113を有し、ポリプロピレン樹脂を用いて成形されている。

(もっと読む)

有機無機ハイブリッド材料とナノインプリント技術を用いた微細構造体の製造方法および微細構造体

【課題】入射した光を効率よく通過させ得る微細凹凸部を有する微細構造体をエッチングプロセスではなく、ナノインプリント技術を使用して、経済的に製造する方法を提供する。

【解決手段】ナノインプリント技術を用いて、透明 基板上にアルミニウム、ゲルマニウム、またはチタン等の金属酸化物および/またはアルコキシドを添加することにより屈折率を制御した有機無機ハイブリッド材料を塗布するステップと、前記有機無機ハイブリッド材料を塗布した基板をプリベイクするステップと、塗布された前記有機無機ハイブリッド材料に微細な凹凸部を有する金型を減圧状態の中で、圧着し、加熱するステップと、前記金型を前記有機無機ハイブリッド材料から離型するステップとにより、微細構造体を製造する。

(もっと読む)

模造イグサ製造用金型

【課題】 模造イグサの製法はほとんどが、一旦棒状又はフィルム状に成型した原料を、最終的に形状を整えるために金型に通過させている。よって、スタート時、金型が原料が融解する程度加熱されている場合、棒状や筒状のものを金型に入れると最初に接した部分で融けてくっつくこととなる。そうなると、それ以後スムースに通らず、金型を洗浄しなければならなくなる。これを防止するため、原料を新たに通すたびに、金型の温度を融解温度以下に下げていた。これは時間がかかるばかりでなく、エネルギー的にも非常に無駄である。

【解決手段】 熱可塑性樹脂よりなるプラスチック原料を、連続的に成型するための金型であって、原料の流れ方向に本体が複数に分割されたもの。

(もっと読む)

光反射板

【課題】立体的な形状に加工した光反射板に割れが生じること、および割れが伝播することを防ぐとともに、この光反射板の変形を良好に防止することができる技術を提供することを目的とする。

【解決手段】光を反射するフィルムまたはシートを立体的な形状に加工するにあたり、フィルムまたはシートに、直線に沿って間欠的に形成してなる折り曲げ溝部に沿って前記フィルムまたはシートを折り曲げることにより、折り曲げ山部および谷部を形成し、該谷部または山部のすくなくとも一方の間欠部に切り欠き部および/または凹部を形成する。

(もっと読む)

61 - 80 / 83

[ Back to top ]