Fターム[4F209AH81]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 用途物品 (3,361) | その他の特定の用途 (83)

Fターム[4F209AH81]に分類される特許

21 - 40 / 83

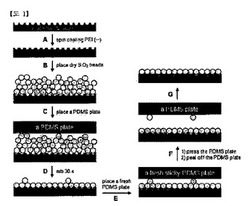

物理的圧力によって微粒子を基材上に配置させる方法

本発明は、1つまたは2つ以上の微粒子の位置及び/または配向を固定させ得る第1の陰刻または、第1の陽刻が表面に形成された第1の基材を準備する第1の段階;及び前記第1の基材上に、複数の微粒子を置いた後、物理的圧力によって微粒子の一部または全部を第1の陰刻または第1の陽刻によって形成された孔隙に挿入させる第2の段階を含み;微粒子を基材上に配置させる方法を提供する。また、本発明は、少なくとも表面の一部が粘着性を帯びる第1の基材を準備する第1の段階;及び平坦な面(flat facet)なしに連続的な曲面のみに形状がなされた2つ以上の複数の微粒子などを前記第1の基材のうち、粘着性を帯びる表面上に置いた後、物理的圧力によって第1の基材上に整列させる第2の段階を含み、微粒子を基材上に配置させる方法を提供する。 (もっと読む)

光起電装置のための模様付きプレートを製造する方法

本発明は、少なくとも1つの表面凹凸模様を有する、光起電装置のためのポリマカバープレートを製造する方法に関し、前記少なくとも1つの表面凹凸模様の構造が、それぞれの構造が少なくとも0.5mmの高さを有するような構造から形成されており、前記方法は、以下のステップ、すなわち:ポリマを熱によって軟化させるステップと、軟化したポリマを、所望の表面凹凸模様の反転した模様を有する金型に、圧力を介して接触させるステップと、ポリマと金型との間の圧力を維持しながら、前記軟化したポリマを硬化させるステップとを有する。 (もっと読む)

形状適合性内部層を有する光学フィルム及びそのフィルムの製造方法

複製フィルムを製造する共押出方法。方法は、少なくとも3つの材料を供給する工程と、ニップロールと構造化ロールとの間にそれらの材料を共押出する工程と、を含む。材料は、裏面層材料、コア層材料、及び複製層材料を含む。構造化ロールは複製層上に複製される表面構造を有し、コア層は複製層に適合する形状適合性内層である。  (もっと読む)

(もっと読む)

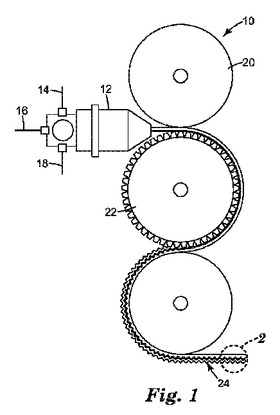

フックファスナーを製造する方法および装置

型と振動源の間に位置付けされ得る基板を軟化させるために振動エネルギーを使用することができるタッチ締結システムにおいて、フックタイプのファスナーとして使用するための基板上に突起を形成する装置および方法を記載する。型は、複数のキャビティを有することができ、このキャビティの中へ軟化した基板が押し込められて、突起を形成することができる。この基板は、フィルム、シート、ウェブ、複合材料、積層材などを含むことができ、一時的なまたは永続的な締結のための取付けストリップとして有用であり得る。振動源は、超音波ホーンであってもよい。このような突起を形成する方法は、連続的、半連続的または断続的に行うことができる。  (もっと読む)

(もっと読む)

微細三次元構造の形成方法及び液体吐出ヘッドの製造方法

【課題】複数個のモールドを用いて複数回のプレスにより微細三次元構造を形成する。

【解決手段】まず、基板の上に、活性エネルギー線硬化性樹脂からなる樹脂層を形成する。次に、その樹脂層の上から、活性エネルギー線透過性材料で作製され、表面に凸部が形成されており、その凸部に活性エネルギー線遮蔽膜が形成された第一のモールドをプレスして、樹脂層に第一のモールドの凸部に対応した凹部を形成する。次に、第一のモールドを介して、樹脂層に活性エネルギー線を照射して、樹脂層に活性エネルギー線硬化性樹脂が硬化した領域を形成する。さらに、樹脂層の上から、活性エネルギー線透過性材料で作製され、表面に凸部が形成された第二のモールドをプレスして、活性エネルギー線硬化性樹脂が未硬化の領域に第二のモールドの凸部に対応した凹部を形成する。

(もっと読む)

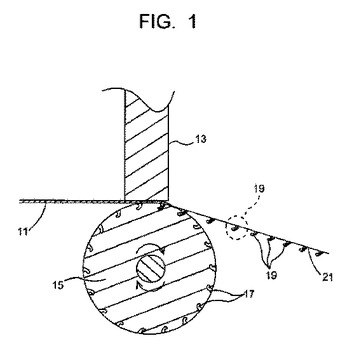

消しゴムのエンボス加工方法、エンボス加工装置、押出成形装置および消しゴム

【課題】消しゴムのゴム表面に、ユーザの趣味的感情を刺激する視覚的作用効果を有効に発揮し得るエンボス模様を安価に型押し成形することができるエンボス加工技術を提供する。

【解決手段】押出成形装置のヘッド部において、ダイ部材21の成形孔15の出口側直近位置に、成形孔15を押出される消しゴムWの表面にエンボス模様E1を押型成形する成形ローラ17と、この成形ローラ17による消しゴムWの押圧成形作用をバックアップするバックアップローラ18(17)とを、自由回転可能に対向配置させて、ダイ部材21の成形孔15を押出される消しゴムWの押出し力により、成形ローラ17とバックアップローラ18(17)を回転させて消しゴムWを走行案内させながら、成形ローラ17により、消しゴムWの表面に所定形状のエンボス模様E1を型押成形する。

(もっと読む)

フレキシブルダイ

【課題】明りょうで加工精度の高い点字エンボスを短時間で大量に形成することが可能なフレキシブルダイを提供する。

【解決手段】一対のフレキシブルベース2a、2bを、対向配置される一対の円筒状のローラにそれぞれ巻き付け、これら一対のローラ間に加工対象シートを通過させて点字用エンボス加工を行うエンボス加工装置に使用されるフレキシブルダイであって、一対のフレキシブルベース2a、2bは、互いに雌雄嵌合する雌側フレキシブルベース2aと雄側フレキシブルベース2bとから構成され、雄側フレキシブルベース2bには加工対象シートに刻印する点字に対応する雄側凸部3bが形成されており、雌側フレキシブルベース2aには雄側凸部3bに嵌まり合う凹部30を備えた雌側凸部3aが形成されている。

(もっと読む)

合成樹脂製ホースとその製造方法

【課題】 内周面にシール部等の接合部を形成している硬質又は軟質の口元部を有する可撓性ホースを連続自動的に能率よく製造し得る方法を提供する。

【解決手段】 成形回転軸20上に半溶融状態の軟質合成樹脂製帯状材11を一定のピッチでもって螺旋巻きすることにより所定長さのホース主体1を形成する毎に、成形回転軸20上に、内周面にシール部やネジ部等の接合部3を形成している既製の硬質合成樹脂製又は軟質合成樹脂製の短筒状口元部材2'を被せてこの口元部材2'上に上記半溶融状態の軟質合成樹脂製帯状材11を螺旋巻きすることにより口元部材2'に融着した軟質合成樹脂被覆層1bを形成し、この口元部材2'を二分割することによって上記軟質合成樹脂製ホース主体1の両端に、内周面に接合部3を有する硬質又は軟質の口元部2、2を設けた可撓性ホースを得る。

(もっと読む)

表面に凹凸模様を有する化粧シートおよびその製造方法

【課題】単色ベタの状態であっても、表面の凹凸のみで絵柄表現や艶表現を含めた優れた凹凸感を表現した、表面に凹凸模様を有する化粧シート及びその製造方法を提供すること。

【解決手段】表面に凹凸模様を有する化粧シートであって、前記凹凸模様は、その凹凸が段階的な深さを有し、かつ、その凹凸が段階的な間隔を有してなり、前記段階的な深さは、その算術平均高さ(「Ra」JIS B 0601:2001)の最大差が20μm以上あり、前記段階的な間隔は、その要素の平均長さ(「Psm」JIS B0601:2001)が500μmの前後で最大差が100μm以上あることを特徴とする。

(もっと読む)

流体デバイス及びその製造方法

【課題】流路や反応容器等に残留する気泡を減少させる。

【解決手段】カバー基板11及びベース基板13が貼り合わされ、その接合面には液体を流す流路17,23と反応容器15が形成されている。両基板の接合面の材質は流路を流れる液体が両基板の接合面に対して90°以上の接触角をもつように選定されている。両基板の少なくとも一方には、流路17,19及び反応容器15とデバイスの端面との間に、凹凸が形成されていることにより空隙が形成されている。この空隙の大きさは気体を通過させ液体を通過させない大きさである。

(もっと読む)

横柄エンボス用エンボス版および横柄エンボス化粧シート

【課題】エア噛みなどの問題が発生することなく、シート状物に効率的に横柄エンボスを施すことが可能な横柄エンボス用エンボス版を提供すること。

【解決手段】エンボスロールの回転方向に対して略垂直方向に連続した横柄エンボス部を有する横柄エンボス用エンボス版であって、前記横柄エンボス部の回転方向に、スリットの幅が40〜100μm、スリットとスリットの間隔が20〜500μm、スリットの深さがエンボスの高さの20%以上のスリットを設けたことを特徴とする。

(もっと読む)

コンデンサ用フィルムの製造方法及びコンデンサ用フィルム

【課題】耐熱性と耐電圧性双方の特性を満たし、無機充填剤を使用することなく、フィルムの表面に微細な凹凸を形成し、表面摩擦抵抗値を低減して滑り性に優れるコンデンサ用フィルムの製造方法及びコンデンサ用フィルムを提供する。

【解決手段】ポリエーテルイミド樹脂100重量部に対して0.1〜10.0重量部のシリコーンゴムを添加して組成物を調製し、組成物を使用してコンデンサ用のフィルムを押出成形し、フィルムを圧着ロール、金属ロール、及びこれらの下流に位置する巻取管の間に順次巻きかけるとともに、フィルムを圧着ロールと金属ロールとに挟み持たせ、フィルムを圧着ロールと金属ロールとに挟み持たせる際、フィルムと金属ロールの表面の凹凸とを密着させ、フィルムの表面に凹凸を形成する。PEI製のフィルムを使用するので、耐熱性と耐電圧性双方の特性を同時に満たすことができる。

(もっと読む)

樹脂成形品及び樹脂成形品の加飾方法

【課題】 凹凸パターンの範囲が広い場合や、凹凸パターンの凹凸がシャープで深い場合であっても、外観上綺麗な仕上がりとすることのできる樹脂成形品の加飾方法を提供する。

【解決手段】 樹脂成形品11の被加飾部12に対して、平滑な版面22を有する第1版21を用いて第1スタンピングホイル25の箔26を転写する第1工程と、凹凸パターン29が形成された版面24を有する第2版23を用いて、前記第1工程で転写された第1スタンピングホイル25の箔26の上から、第2スタンピングホイル27の箔28を転写するとともに、前記第2版23の版面24の凹凸パターン29を刻印する第2工程と、を含むことを特徴とする樹脂成形品の加飾方法とする。

(もっと読む)

滑り止めマット及びその製造方法

【課題】本発明は、かかる技術的背景に鑑みてなされたものであって、建築物や、鉄道車両、バス等の乗物の出入口部に敷設する凹凸形状のある滑り止めマットにおいて、エンボス加工によって発現しうる基材層の裏面側の凹凸差を無くし、粘着剤層との間に空気が入り込むことがなく、床材との接着強度を確保したオレフィン系樹脂製の滑り止めマットを提供することを目的とする。

【解決手段】オレフィン系樹脂組成物からなる基材層に粘着剤層が積層されてなる滑り止めマットであって、基材層の表面に連続する凹凸エンボスが施され、且つ基材層の裏面の凹凸差が200μm以下で、前記基材層裏面から基材層表面の凸部までの厚さが3.0mm以下とすることによって、粘着剤層との間に空気が入り込むことがなく、床材との接着強度を確保したオレフィン系樹脂製の滑り止めマットを得る。

(もっと読む)

熱可塑性プラスチックを使用する迅速な微細加工のためのプロセスおよびそのデバイス

感熱・熱可塑性プラスチック受容材料に、像形成材料を、デザインされたパターン状に付着させること、および該熱可塑性プラスチック受容材料のサイズを少なくとも約60%縮小させる条件下で該材料を加熱することによって、受容材料上に1つまたはそれ以上のマイクロ流体チャンネルを調製するための方法が提供される。代わりの様態において、感熱・熱可塑性プラスチック受容材料・支持体中に、デザインされたパターンをエッチング加工すること、および次に、熱可塑性プラスチック受容材料のサイズを少なくとも約60%縮小させる条件下で、該材料を加熱することによって、受容材料上にマイクロ流体チャンネルが調製される。  (もっと読む)

(もっと読む)

基体とその製造方法

【課題】特殊な光源や光学系を用いることなく、容易に認識できるパターンが形成された基体とその製造方法を提供することを目的とする。

【解決手段】基体10の表面に凹凸パターン5が形成される。この凹凸パターン5は、一方の側面に深さ方向に溝幅が変調された凹凸形状3を有する。深さ方向に溝幅が変調された凹凸パターン16を有する金型15を用いて、ナノインプリント法により押圧した後、斜め方向に剥離して作製する。

(もっと読む)

微細凹凸表面を有する表面加工基板の製造方法

【課題】大面積の樹脂フィルムに対しても適用可能な、表面に規則正しい微細な凹凸を有する表面加工基板の製造方法を提供する。更に、当該表面加工基板を有する太陽電池基板および発光デバイス部材を提供する。

【解決手段】微細凹凸表面を有する表面加工基板の製造方法は、樹脂フィルム2の表面に微粒子分散液を塗布する工程;塗布した微粒子分散液を乾燥することによって、微粒子堆積層を形成する工程;微粒子堆積層の一部または全部を樹脂フィルムへ機械的に埋め込む工程;微粒子堆積層を除去することにより樹脂フィルム表面に多孔質層4を形成する工程;および、多孔質層を除去することにより樹脂フィルム表面に微細な凹凸形状5を形成する工程;を含む。

(もっと読む)

離型紙の製造方法および離型紙の製造装置

【課題】高いコントラストを有する模様を転写し得る離型紙を高い生産効率で製造することができる製造方法を提供する。

【解決手段】製造方法40は、原反20に凹凸模様12を形成して離型紙10を製造する方法である。製造方法40は、ラビング処理により前記原反の表面を粗化する工程と、エンボス加工により、粗化された前記原反の前記表面に前記凹凸模様を形成する工程と、を備える。

(もっと読む)

離型紙の製造方法および離型紙の製造装置

【課題】高いコントラストを有する模様を転写し得る離型紙を高い生産効率で製造することができる製造方法を提供する。

【解決手段】製造方法は、原反20に凹凸模様12を形成して離型紙10を製造する方法である。製造方法は、ブラスト加工によって、前記凹凸模様の凹凸よりも微小な凹凸16を前記原反の表面20aに形成する工程と、エンボス加工によって、微小な凹凸を形成された前記原反の前記表面に前記凹凸模様を形成する工程と、を備える。

(もっと読む)

シュリンクラベルの製袋方法

【課題】本発明は、フィルムを筒状に貼り合わせるためにエージングの必要のないレーザー溶接技術を適用するに際して、レーザー光線を当てながらその照射箇所におけるフィルムの接合部をしっかりと接し合わせながらシュリンクフィルムを製袋しうる方法を提供する。

【解決手段】本発明に係るシュリンクラベルの製袋方法は、シュリンクフィルム1の厚さとほぼ同じ高さの段差3を有する柱状部材2に、シュリンクフィルムを、その一辺5aが段差に引っ掛かった状態で巻きつけ、段差の低面6側に配置されたシュリンクフィルムの一辺側の表面に、段差の高面7側に配置された他辺側5bの裏面を接面させるフィルム巻きつけ工程と、合わせ目8の領域9にレーザー光線10を照射し、合わせ目の方向18に沿って走査して合わせ目にて熱融着させることによってシュリンクラベルに製袋する熱融着工程と、を有する。

(もっと読む)

21 - 40 / 83

[ Back to top ]