Fターム[4F209PA03]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 表面成形の区分 (2,868) | 機械的手段によるもの (2,645) | 成形用ローラを用いるもの (786)

Fターム[4F209PA03]の下位に属するFターム

一対のローラ間で表面成形するもの (330)

Fターム[4F209PA03]に分類される特許

221 - 240 / 456

成形用ロール状粗面金型の製造方法

【課題】ブラスト処理による筋状の模様が発生し難い長尺光拡散フィルム成形用ロール状粗面金型の製造方法を提供する。

【解決手段】ブラストノズル61をロール状金型基体2の中心軸Cの方向に移動させながら、金型基体2の外周面に向けてブラストノズル61からブラスト粒子を吐出して、金型基体2の外周面に帯状粗面領域を形成する(a)工程と、金型基体2を中心軸Cの周りでステップ回転させる(b)工程と、を複数回含む。(a)工程と(b)工程とは、互い異なる回の(a)工程で形成される帯状粗面領域同士が少なくとも一部において重なり合うように繰り返し行われる。金型基体2の外周面を粗面化する最終段階の回の(a)工程では、ブラストノズル61を金型基体2の周回方向に揺動させる。

(もっと読む)

光学フィルムの製造方法、光学フィルム及び鋳型

【課題】微細な凸部が形成された光学フィルムを容易に形成でき、さらに、形成された凸部に欠陥が発生することを充分に抑制できる光学フィルムの製造方法を提供することを目的とする。

【解決手段】フィルム基材の少なくとも一方の表面に液状の樹脂組成物を塗布する塗布工程と、表面に微細な凹凸パターン形状を有する鋳型を前記樹脂組成物に圧接する圧接工程と、前記鋳型を前記樹脂組成物に圧接した状態で前記樹脂組成物を硬化させる硬化工程と、前記鋳型を前記樹脂組成物の硬化物から剥離する剥離工程とを備え、前記鋳型20は、離型剤を吐出するための吐出口23が形成されており、前記硬化工程が、前記吐出口23から吐出された離型剤を前記鋳型20と前記樹脂組成物との間に介在させた状態で前記樹脂組成物を硬化させることを特徴とする光学フィルムの製造方法を用いる。

(もっと読む)

微細形状転写シートの製造方法

【課題】プレート板やニップロール及び緩衝材による傷がつかず、これらの表面粗さがシート状の樹脂基材に転写することなく微細形状が転写でき、さらに成形時のひずみによる平面性悪化を好適に抑制できる微細形状転写シートの製造方法を提供すること。

【解決手段】微細形状転写シートの製造方法は、微細形状が表面に形成された金型3の表面にシート状の樹脂基材2を供給した後、加熱された状態のシート状の樹脂基材を、加圧部材により金型に押圧し、シート状の樹脂基材の表面に微細形状を転写する微細形状転写シートの製造方法であって、加圧部材により押圧されるシート状の樹脂基材の非成形面側に保護フィルムが積層されており、該保護フィルムが基材層と粘着層との2層積層体を含み、該粘着層が該シート状の樹脂基材に面しており、該2層積層体の粘着層側から測定した弾性率が130MPa以下であることを特徴とする。

(もっと読む)

成形体の製造方法および製造装置

【課題】 超微細加工、高い寸法精度、低残留応力、低複屈折、高光透過性、優れた機械的強度を有する成形体を、超低圧の成形プロセスでありながら、薄肉かつ大面積の形状で成形する方法等を提供する。

【解決手段】 微細なパターンを有する被塗布面に、熱可塑性樹脂の吐出口であるTダイのリップと被塗布面との距離で、塗布された溶融した熱可塑性樹脂の厚みが規定されるように、被塗布面と吐出口とが相対的に移動しながら樹脂を塗布した後、樹脂と金型との付着力よりも樹脂と加圧ローラとの付着力を低い状態に維持しながら、直ちに加圧ローラで押圧することで被塗布面に塗布された樹脂の微細パターンへの充填を促進すると共に、塗布した樹脂の厚みの平滑化と、天面への鏡面の転写を行う。

(もっと読む)

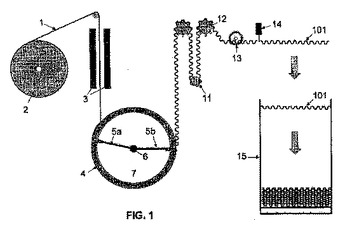

セル状構造体の製造方法、セル状構造体及び対応する装置

互いに取り付けられた熱可塑性材料の複数のシート(101)で形成されたセル状のハネカム構造体を製造するための方法であって、起伏領域(2a及び3a)が各シートに設けられ、各自由なシート(101b)は、予め間に取り付けられた異なる複数のシートによって形成された中間ブロック(21)の隣接しているシート(101a)と一緒に取り付けられ、この取り付けは、レーザ光源で、この自由なシートとこの隣接しているシートとの接触している少なくとも所定の平面領域(3a及び2b)を、前記複数のエンボスの軸線に平行な連続ライン(L)に沿って溶接することによって行われる。  (もっと読む)

(もっと読む)

インサート成形用フィルム、インサート成形品およびその製造方法

【課題】反射率が低く、かつ反射率の波長依存性が少ないインサート成形用フィルム、加飾層や着色基材の本来の色が十分に再現された意匠性の高いインサート成形品およびその製造方法を提供する。

【解決手段】表面に微細凹凸構造を有するインサート成形用フィルム10であって、前記微細凹凸構造が、複数の凸部を有し、該凸部間の平均間隔が400nm以下であるインサート成形用フィルム10;樹脂材料からなる基材と、前記微細凹凸構造が形成された側とは反対側の表面が前記基材と接するインサート成形用フィルム10とを有するインサート成形品。

(もっと読む)

転写用金型の製造方法及びこれを用いた凹凸付基板の製造方法

【課題】 例えば、凹凸間隔が1μm以下の規則的で緩やかな凹凸を有する太陽電池用基板や発光装置用基板を作製するために好適な転写用金型の製造方法と、該転写用金型の製造方法で得られた転写用金型を用いた凹凸付基板の製造方法を提供する。

【解決手段】 断面形状が規則的な凹凸を有する転写用金型の製造方法であって、基板上に樹脂層を形成する工程、前記樹脂層に原型を押し当てて該樹脂層に凸部と凹部を形成する工程、前記樹脂層を加熱して凸部の上底と凹部の下底とに曲面を形成して母型とする工程、該母型にめっきを施し電鋳法により転写用金型を作製する工程を含む転写用金型の製造方法である。

(もっと読む)

表面材の製造方法及び製造装置、並びに、表面材

【課題】高品質の表面材を効率良く製造することができる表面材の製造方法を提供する。

【解決手段】本発明に係る表面材の製造方法は、エンボスパターンを有するエンボスロールと、このエンボスロールに隣接する冷却ロールとの間隙に、バッカー層用シート及び表面シートを給送する給送ステップと、この表面シートの表面を前記エンボスロールに対向させると共に、裏面をバッカー層用シートに重ね合わせた状態で、表面シート及びバッカー層用シートを間隙に通し、当該2つのシートが前記間隙を通過するときに当該2つのシートを前記エンボスロール及び前記冷却ロールにより押圧する押圧ステップと、を備え、バッカー層用シートは、溶融状態の熱可塑性樹脂からなり、表面シートは、表面側及び裏面側において熱可塑性樹脂を備える。

(もっと読む)

凹凸フィルムの製造方法

【課題】凹凸形成加工を比較的低温で行っても、フィルムに所望の凹凸を十分に付与できる凹凸フィルムの製造方法を提供すること。

【解決手段】樹脂フィルム1aに溶媒2を適用した後、残留溶媒量20〜150重量%の樹脂フィルム1bに対して凹凸形成加工を行うことを特徴とする凹凸フィルム1cの製造方法。

(もっと読む)

樹脂フィルム成形ロール及びその製造方法及び樹脂フィルム成形用ロール・ツー・ロール装置

【課題】樹脂フィルム成形において、ナノオーダの微細な凹凸形状を樹脂フィルムに高精度に転写できるようにすること。

【解決手段】金属製のロール本体11の外周面の全周に層状に形成されて外表面に微細凹凸形状を形成された合成樹脂製の凹凸形状外層13を有する樹脂フィルム成形ロール、及び樹脂フィルム成形用ロール・ツー・ロール装置を提供すること。このフィルムは液晶表示装置のバックライトの光拡散板等に用いることができる。

(もっと読む)

表面形状転写樹脂シートの製造方法およびその製造装置

【課題】転写型の表面形状を精度よく、速やかに転写して、表面形状転写樹脂シートを製造し得る方法を提供することを目的とする。

【解決手段】本発明の表面形状転写樹脂シートの製造方法は、樹脂を加熱溶融状態でダイから連続的に押し出して連続樹脂シートを製造するシート製造工程と、連続樹脂シートを第一押圧ロールと第二押圧ロールとで挟み込む第一押圧工程と、第二押圧ロールに密着させたまま連続樹脂シートを搬送する搬送工程と、搬送された連続樹脂シートを第二押圧ロールと第三押圧ロールとで挟み込む第二押圧工程とを含み、第三押圧ロールは、その表面に転写型を備え、該転写型は、複数の凹部からなり、前記凹部のピッチ間隔は50μm〜500μmであり、前記凹部の溝深さは3μm〜500μmであり、連続シートは、第二押圧工程において第三押圧ロール表面に備えた転写型が転写されることを特徴とする。

(もっと読む)

無端状パターンの作製方法、樹脂パターン成形品の製造方法、無端状モールド、樹脂パターン成形品、及び光学素子

【課題】無端状モールド等に適用し得る無端状パターンを電子ビーム又はイオンビームの照射により作製する方法の提供。無端状モールドを用いる樹脂パターン成形品の製造方法の提供。無端状モールド、樹脂パターン成形品及び光学素子の提供。

【解決手段】本発明の無端状パターン作製方法は、電子ビーム又はイオンビームの照射により硬化又は可溶化する感応性基板を用いる場合には、円周方向で無端の感応性基板を回転方向に回転させる工程と、前記基板に所定の角度で電子ビーム又はイオンビームを照射する工程と、前記照射により又は前記照射後の現像により前記基板の一部を除去する工程とを有する。基板が感応性基板ではない場合、円周方向で無端の基板上に感応性膜を付与する。ビーム照射は、基板を回転方向に回転させながら行なっても、前記基板を回転させずに行なってもよい。但し後者の場合には照射していないときに基板を回転させる。

(もっと読む)

樹脂シートの製造方法および樹脂シートの製造装置

【課題】長尺状の樹脂シートの一方の主表面上に連続的に形成される微細形状の寸法をインラインで計測し、その計測結果をインラインで製造条件にフィードバックすることにより、高精度な成形品を提供することが可能な製造方法を提供する。

【解決手段】連続的に樹脂シートに微細形状を形成し、形成した微細形状を計測し、計測結果をあらかじめ記憶させた判断基準と比較することにより、樹脂シートやロール金型の動作条件を補正する。これらの工程を連続的に繰り返すことにより、生産ラインを止めずに、形成される微細形状の寸法を調整する製造方法。

(もっと読む)

熱可塑性シートの加工装置

【課題】熱可塑性シートにエンボスパターンを形成する際に、シートの両端部のシワや折れ曲がりを防止することが可能な熱可塑性シートの加工装置を提供する。

【解決手段】本発明は、搬送中の熱可塑性シートにエンボスパターンを形成する熱可塑性シートの加工装置であって、熱可塑性シートの幅よりも長い軸方向長さを有し、表面に凹凸が形成され、回転可能に支持された円筒状のエンボス版と、エンボス版との間を通過する熱可塑性シートを押圧し、回転可能に支持された円筒状の圧胴と、熱可塑性シートに対し、エンボス版よりも上流側で且つこのエンボス版と同じ一方面側に配置され、熱可塑性シートの一方面を加熱するヒータと、ヒータと熱可塑性シートの一方面との間に配置され、ヒータの両側部のうち、熱可塑性シートの両側縁よりも幅方向の外側に延びる部分を覆う第1遮蔽部材と、を備え、第1遮蔽部材には、複数の貫通孔が形成されている。

(もっと読む)

光学フィルム

【課題】 溶液流延製膜法において、フィルム表面を柔らかくすることで、フィルムの両端部に、高速でもホットエンボスで、必要な高さのエンボスを確保し、フィルムの巻き性を安定させる。ヒゲ状故障が無くかつフィルムの巻き性を確保する。高速製膜が可能で、生産性が向上する光学フィルムを提供する。

【解決手段】 溶液流延製膜法により金属支持体から剥離したウェブ(流延膜)を幅手方向に延伸し、乾燥後にロール状に巻き取る光学フィルムについて、フィルム最表面のビッカース硬度(HV1)と、フィルム膜厚の10%まで押し込んだときのビッカース硬度(HV2)との比:HV2/HV1を、1.0〜1.5とする。上記ウェブの延伸率が20〜60%であり、ロール状の巻きフィルムの下記式で定義される実効ナールが、2.5〜7.0μmであることが好ましい。

実効ナール=(エンボス部ロール断面積−コア断面積)/巻き長さ−平均膜厚

(もっと読む)

自動車用内装材及びその製造方法

【課題】自動車内装用部品の表皮材の凹凸パターン又は凹凸パターン及び絞深さを表皮材全面にわたってほぼ均一とした自動車用内装材及びその製造方法を提供。

【解決手段】凸引き真空成形によるテスト成形で得られた成形体表面の複数領域のそれぞれの展開率に基づいて成形後の凹凸パターン又は凹凸パターン及び絞深さが複数領域において均一になるように各領域の凹凸パターン又は凹凸パターン及び絞深さを設定する第1の工程と、第1の工程で設定された凹凸パターン又は凹凸パターン及び絞深さに基づいて絞ロール又は絞板を製造する第2の工程と、第2の工程で製造された絞ロール又は絞板を用いて表皮材に絞を形成する第3の工程と、第3の工程で得られた表皮材を凸引き真空成形する第4の工程と、を含む自動車用内装材の製造方法とこの製造方法で得られた自動車用内装材。

(もっと読む)

超音波エンボス加工機

【課題】 汎用広巾製品を安定して生産することができる超音波エンボス加工機を提供すること。

【解決手段】

1本のエンボスローラに複数の超音波発信機を用い、1個の超音波発信機ホーン部のホーン巾が100mm以上、ホーン先端部の厚さが3mm以上であり、個々の超音波発信機ホーン部に移動用のアクチュエータと位置決め調整装置を備えた超音波エンボス加工機であって、前記位置決め調整装置は、10ミクロン以下の精度で位置決めが可能であり、エンボスローラとして、円筒度が10ミクロン以下、かつローラ径がローラ有効面長の1/8より大きく、1/2より小さいエンボスローラを用い、エンボスローラのウエブ出口側張力がウエブ導入側張力より大きくなるように制御できることを特徴とする超音波エンボス加工機により解決する。

(もっと読む)

表面形状転写樹脂シートの製造方法

【課題】転写型の表面形状を精度よく、速やかに転写して、効率よく表面形状転写樹脂シートを製造し得る方法を提供することを目的とする。

【解決手段】本発明は、樹脂を加熱溶融状態でダイから連続的に押し出して連続樹脂シートを製造するシート製造工程と、連続樹脂シートと送出しロールにより連続的に送出される転写型とを第一押圧ロールと第二押圧ロールとで挟み込む押圧工程とを含み、上記押圧工程は、転写型を、連続樹脂シートと、第一押圧ロールまたは第二押圧ロールとの間に挟み込む第1工程と、転写型と連続樹脂シートとを密着させて搬送させる第2工程と、転写型を連続樹脂シートの表面温度がビカット軟化点以下の状態で連続樹脂シートから剥離する第3工程とを含み、転写型は、有機材料で構成されていることを特徴とする表面形状転写樹脂シートの製造方法に関する。

(もっと読む)

パターン付樹脂シートの製造方法

【課題】効率よく精度の高いパターン形成を実施させ得るパターン付樹脂シート製造方法の提供を課題としている。

【解決手段】軸周りに回転可能なローラを有し、凹凸形状によってパターン形成されたパターン形成部が前記ローラの外周部に設けられている型材を用いて、レーザービームにより前記外周部が加熱された状態で樹脂シートの表面に前記外周部を圧接させることにより前記パターン形成部と凹凸方向が逆転されたパターンを前記樹脂シートの表面に形成させ、しかも、前記ローラを回転させて前記外周部により圧接される箇所を移動させることにより前記樹脂シートの表面に前記パターンを連続的に形成させることを特徴とするパターン付樹脂シート製造方法を提供する。

(もっと読む)

樹脂シートの製造方法

【課題】 表明に微細な凹凸を有する比較的厚い樹脂シートを転写性良く製造すること。

【解決手段】 少なくとも、溶融した樹脂を連続的に運動している可動面に供給する第1工程と、前記第1工程で供給された樹脂を前記可動面で加圧してシート状にする第2工程と、前記第2工程でシート状にされた樹脂を可動面で冷却する第3工程と、前記第3工程で冷却された樹脂を可動面から剥離する第4工程と、からなる厚み1.3mm以上の樹脂シート製造方法において、

前記可動面が微細な凹凸形状を複数有しており、樹脂の平均降下速度が、40℃/秒以上であり、前記第2工程での加圧圧力を1MPa〜70MPa、前記樹脂のガラス転移温度がTg(℃)であるとき該第2工程で加圧された溶融樹脂の表面温度を(Tg−5℃)〜(Tg+10℃)となるように制御され、加圧時間が0.2秒〜2秒であることを特徴とする樹脂シートの製造方法。

(もっと読む)

221 - 240 / 456

[ Back to top ]