Fターム[4F209PG05]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 予備成形品及びその製造 (327) | 形状、構造・材質 (195) | 積層構造のもの (132)

Fターム[4F209PG05]に分類される特許

81 - 100 / 132

レーザーエッチング品の製造方法およびレーザーエッチング品

【課題】レーザー光の照射領域の樹脂成形品の表面とレーザー光を照射しない部分とで色目が異なる、意匠性に富んだレーザーエッチング品の製造方法を提供する。

【解決手段】レーザー光照射によりレーザー光3が照射された領域が変色する樹脂成形品1の上に加飾層2が積層された加飾成形品6に対し、表面に加飾層2が積層された側から加飾成形品6の一部にレーザー光3を照射して、レーザー光3が照射された領域の加飾層2を除去し、さらにレーザー光3の照射を継続してその領域の樹脂成形品表面を変色させることにより変色部4を形成する。

(もっと読む)

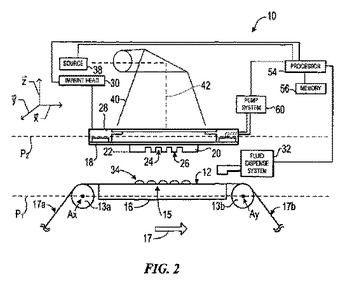

インプリントリソグラフィ用のガス環境

基板の表面上に配設された粘性液体の不均一な蒸発を低減、または回避することによって、不均一は最小限となる。少なくとも一つのガス源要素と一つの真空要素により、基板の表面の全域にガスの質量流量を供給して、不均一な蒸発を軽減、または回避することができる。  (もっと読む)

(もっと読む)

エッジ加重による液滴パターン生成

インプリント・リソグラフィは、流体マップを生成する段階と、流体液滴パターンを生成する段階と、流体液滴パターンに従って流体を基板に塗布する段階とを含んでもよい。流体液滴パターンは、インプリント中に表面フィーチャが流体で実質的に埋まるように、1つまたは複数の改良されたロイドの方法の反復によるエッジ重み付けを使用することにより生成されてもよい。  (もっと読む)

(もっと読む)

流体分注システムのコーティング

コーティング層が流体流路及び外面に施された流体分注システムが説明される。コーティング層は、流体分注システムの作動流体に対して化学的に耐性であり、流体分注システムからの複数のイオンの浸出を防止する。  (もっと読む)

(もっと読む)

光学フィルムの製造方法及び光学フィルム

【課題】優れた耐擦傷性が得られる光学フィルムの製造方法及び光学フィルムを提供する。

【解決手段】透明基材フィルム10の一面側の最表面に光学機能層用硬化性樹脂組成物を塗布し、塗膜20を形成する工程、前記塗膜20の透明基材フィルム10とは反対側の面に表面粗さRaが10nm以下の平滑面40を接触させる工程、及び、前記塗膜20に前記平滑面40を接触させた状態で当該塗膜20を硬化させた後、当該平滑面40を剥離し、表面粗さRaが1nm以下の光学機能層70を形成する工程を含むことを特徴とする、光学フィルム1の製造方法。

(もっと読む)

微小凹凸が形成された加飾成形シートの製造方法

【課題】微小凹凸部分と絵柄層との見当を合わせることが容易で、かつ表面樹脂層の離型性の問題が生じず、また、ナノインプリント工程のスループットを向上できる加飾成形シートの製造方法を提供する。

【解決手段】表面樹脂層2が形成された加飾成形シート110を作製した後、表面樹脂層2にナノインプリント金型20を押圧して微小凹凸を形成し、ナノインプリント金型110を前記表面樹脂層2から引き離した後、前記微小凹凸が形成された表面樹脂層2に電離放射線25を照射する。

(もっと読む)

光学フィルムの製造方法、光学フィルム及び偏光板

【課題】光学フィルムの製造方法において、フィルム端部の切断加工において、レーザー強度が多少変動しても、切断面が乱れず、また、フィルムの膜厚に応じて、エンボス部の凹凸の高さを変化させる調整に時間を要することのない光学フィルムの製造方法を提供すること。

【解決手段】光学フィルムの製造方法において、レーザー光の波長を吸収する化合物を含有する光学フィルムに、前記レーザー光を照射して、前記光学フィルムを加工する工程を有することを特徴とする。

(もっと読む)

構造体、構造体形成方法及び真贋判定方法

【課題】 積層構造を有する構造体の二層目以降に確実にレーザマーキングを施して、マーキング部分の傷つき、汚れ、改ざん、抹消を防止するとともに、多彩な色でマーキングを施すことを可能とする。

【解決手段】 内層12と外層11を積層した構造の構造体10であって、内層12が、特定の波長に対して不透過性を示す樹脂で形成され、外層11が、特定の波長に対して透過性を示す樹脂で形成され、内層12の表面13のうち外層11に対向する面の少なくとも一部に、光分解の生起により形成された凹凸形状の微細周期構造14を有した。

(もっと読む)

複合部材並びに複合部材を製造する方法

本発明は、複合部材(2)、特に自動車において使用される複合部材(2)であって、第1の接触面(3)を備えた第1の部材(1)と、該第1の接触面(3)に接触している第2の接触面(5)を備えた少なくとも1つの第2の部材(4)とを有しており、第1の接触面(3)が、電磁放射線を用いて形成された表面構造(6)を有している形式のものに関する。このような形式の複合部材において本発明では、表面構造(6)が、ナノ構造(10)によって重畳されたマイクロ構造(7)を有している。本発明はさらに、複合部材(2)を製造する方法に関する。  (もっと読む)

(もっと読む)

転写ロール及び転写装置

【課題】転写ロールの円筒状外周面に凹凸状の微細パターンを形成する際に、この微細パターンの始端部と後端部との繋ぎ目を目立たなくさせる。

【解決手段】ロール本体12aと、ロール本体12aを回転させる軸12bと、ロール本体12aの外周に沿って設けられ且つ転写フィルムF上に転写するための微細パターンPを始端部Psから終端部Peにかけて形成した円筒状外周面12cとを有し、且つ、微細パターンPの始端部Psと終端部Peとを円筒状外周面12c上で軸12bの方向に沿って互に向かい合わせるように転写ロール12を構成した際に、転写ロール12の円筒状外周面12c上で微細パターンPの始端部Psと終端部Peとの間の僅かな区間Kに微細パターンPを形成せずに、この僅かな区間Kを平滑な曲面又は凹曲面としている転写ロール12を提供する。

(もっと読む)

レーザーエッチング品の製造方法およびレーザーエッチング品

【課題】樹脂成形品の表面に樹脂組成物の樹脂色と異なる塗料を塗って塗膜を形成し、その塗膜の一部にレーザー光を照射して塗膜を除去してレーザーエッチング品を形成する工法では塗膜を除去した部分と除去しない部分の境界で凹部が生じてしまうが、レーザー光照射によっても、この凹部を生じさせないようにして、塗膜を除去した部分の鮮明な表示を維持でき、周囲が剥がれないレーザーエッチング品の製造方法を提供する。

【解決手段】レーザー光3照射によりレーザー光3が照射された領域が発泡する樹脂成形品1の上に加飾層2が積層された加飾成形品6に対し、表面に加飾層2が積層された側から加飾成形品6の一部にレーザー光3を照射して、レーザー光3が照射された領域の加飾層2を除去し、さらにレーザー光3の照射を継続してその領域の樹脂成形品1の表面を発泡させることにより発泡層4を形成する。

(もっと読む)

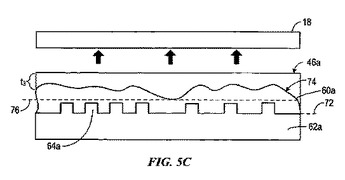

適応ナノトポグラフィ・スカルプティング

表面の公称形状を修正せずにナノトポグラフィおよびラフネスを修正するために、適応ナノトポグラフィ・スカルプティングを使用することができる。一般に、適応ナノトポグラフィ・スカルプティングは、所望の形状特性を有する表面を形成する。第1の表面のトポグラフィが、密度マップを生成するためにマッピングされる。第1の表面上に重合可能物質を供給するための滴下パターンを生成するために、密度マップを評価する。重合可能物質を、固化させ、所望の形状特性を有する第2の表面を形成するためにエッチングする。  (もっと読む)

(もっと読む)

光ナノインプリント方法及び装置

【課題】板状の型を湾曲させたロール型を用いた光ナノインプリントの生産性を改善し、且つ型固定方法に起因する凹凸間の非成形部を低減する光ナインプリント装置を提供する。

【解決手段】ロール型13、紫外線ランプ14を備え、ロール型13は、回転可能なシリンダ14と、シリンダ14の外周面に配列された微細凹凸パターン形成用の板状型13a,13b,13cを有し、板状型13a,13b,13cは、シリンダ14の周方向に延在しシリンダの外周径と一致する円弧に湾曲された一定の幅と、シリンダ14の軸と平行する方向に延在する長さを有し、板状型13a,13b,13cの幅方向の一端にシリンダ14の半径方向へ突出する係合部13g,13h,13iが板状型の長手方向に延在して設けられ、シリンダ14に設けた係合溝14a,14b,14c各板状型の係合部を係合することで各板状型をシリンダに装着する。

(もっと読む)

モールド作製方法

【目的】本発明は、モールド作製方法に関し、一定面積のマスクを電子描画で作製し、作製したマスクを電子線露光でモールド上に順次マスク露光した後に現像し、大面積のモールドを短時間に作製してスループットを向上させることを目的とする。

【構成】マスクを、レジストを塗布したモールドの所定位置に近接して位置づけるステップと、近接して位置づけた状態で、電子線をマスクに照射してマスク上の微小パターンを透過した電子線をマスク上のレジストに露光するステップと、露光した後に、マスクを次の位置に位置づけた後、露光することを繰り返すステップと、繰り返した後に、モールド上の露光されたレジストを現像するステップと、現像した後のモールドをエッチングし、マスク上のパターンに対応するパターンをモールド上に形成するステップとを有する。

(もっと読む)

インプリント方法およびその装置

【課題】効率よくナノインプリント加工を行い得る方法およびその装置を提供する。

【解決手段】転写面に凹凸パターンを形成したモールドを用いて、熱可塑性レジストを塗工した基板のレジスト面にパターンを形成するインプリント方法であり、アライメント工程、加熱工程、モプレス工程、冷却工程、離型工程を少なくとも有し、前記各工程が、1つの工程をその中で実施する独立ユニット、複数の工程をその中で実施する複合ユニットあるいは独立ユニットと複合ユニットの組み合わせからなる複数のユニット内にて実施され、モールドと基板と対にしてユニット間を搬送する搬送工程を有するインプリント方法およびインプリント方法における各工程を1つの工程をその中で実施する独立ユニット、複数の工程をその中で実施する複合ユニットあるいは独立ユニットと複合ユニットの組み合わせからなる複数のユニットを備え、さらに、前記各ユニット間をモールドと基板と対にして搬送する搬送手段を備えてなるインプリント装置。

(もっと読む)

微細形状転写シートの製造方法

【課題】プレート板やニップロール及び緩衝材による傷がつかず、これらの表面粗さがシート状の樹脂基材に転写することなく微細形状が転写でき、さらに成形時のひずみによる平面性悪化を好適に抑制できる微細形状転写シートの製造方法を提供すること。

【解決手段】微細形状転写シートの製造方法は、微細形状が表面に形成された金型3の表面にシート状の樹脂基材2を供給した後、加熱された状態のシート状の樹脂基材を、加圧部材により金型に押圧し、シート状の樹脂基材の表面に微細形状を転写する微細形状転写シートの製造方法であって、加圧部材により押圧されるシート状の樹脂基材の非成形面側に保護フィルムが積層されており、該保護フィルムが基材層と粘着層との2層積層体を含み、該粘着層が該シート状の樹脂基材に面しており、該2層積層体の粘着層側から測定した弾性率が130MPa以下であることを特徴とする。

(もっと読む)

凹凸付き基板およびその製造方法ならびにパターン転写装置

【課題】太陽電池や発光装置用として好適な微細凹凸付き基板において、ポリイミド樹脂表面に凹凸パターンを形成する際に発生しやすいボイドやピンホールを抑制した凹凸付き基板とその製造方法を提供する。

【解決手段】本発明に係る凹凸付き基板の製造方法は、ポリイミド前駆体を含有する樹脂材料を長尺状の薄板表面に塗布する塗布工程と、塗布した前記樹脂材料を加熱処理する第1の加熱工程と、前記樹脂材料に凹凸形状転写用モールドを当接して加熱押圧する工程と、加熱押圧した前記凹凸形状転写用モールドを前記樹脂材料から剥離する工程と、前記凹凸形状転写用モールドを剥離した後の樹脂材料を加熱する第2の加熱工程とを含んでいることを特徴とする。

(もっと読む)

大面積ロールツーロール・インプリント・リソグラフィ

膜シートの上に重合可能材料の小滴をパターン化することができる。膜シートの上に重合可能材料の小滴を分与することができる。膜シート上の重合可能材料の小滴の局部トラッピングが最小化され、かつ、小滴が合体して連続層が形成されるよう、インプリント・リソグラフィ・テンプレートに所定の力を印加することができる。重合可能材料を凝固させて、残留層および少なくとも1つのフィーチャを有するパターン化された層を形成することができる。  (もっと読む)

(もっと読む)

微細構造物の製造方法

【課題】 ラインエッジラフネスに優れ、より経済的な電子部品等の微細構造物を高い精度で安定して形成することができるナノインプリント用光硬化性樹脂組成物及びその硬化物を提供する。

【解決手段】 ナノインプリント用光硬化性樹脂組成物にナノインプリント加工を施して微細構造物を得る微細構造物の製造方法が、(1)カチオン重合性化合物及び/又はラジカル重合性化合物を含む硬化性化合物を含有するナノインプリント用光硬化性樹脂組成物からなる被膜が、支持体上に形成され、かつナノスタンパを用いた5〜100MPaの圧力のプレスによりパターンを転写される工程、及び(2)パターンが転写された被膜を硬化させて微細構造物を得る工程を含む。

(もっと読む)

本革表皮材の成形方法

【課題】表皮材の表面に形成されている凹凸模様の消滅を防ぎつつ、立体的な形状を有する本革表皮材を成形によって形成する。

【解決手段】本発明は、表皮材2の表面にシボ模様が形成されている本革表皮材1の成形方法であって、表皮材2の裏面に液状のアクリル樹脂40を塗布する塗布工程と、アクリル樹脂40が塗布された表皮材2から表皮材2に含まれている水分を除去させる表皮材水分除去工程と、アクリル樹脂40が塗布された表皮材2をアクリル樹脂40の軟化温度以上の温度に加熱したプレス機70に載置し、熱プレスにより表皮材2を立体的な形状に賦形する熱プレス工程と、熱プレス後、プレス機70による賦形状態を維持して表皮材2を冷却し、プレス機70から表皮材2を脱型する脱型工程とからなるところに特徴を有する。

(もっと読む)

81 - 100 / 132

[ Back to top ]