Fターム[4F209PG05]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 予備成形品及びその製造 (327) | 形状、構造・材質 (195) | 積層構造のもの (132)

Fターム[4F209PG05]に分類される特許

61 - 80 / 132

微細構造を有する積層体及びその製造方法

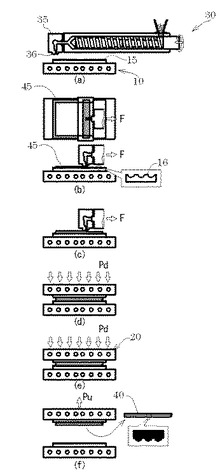

【課題】強度、耐熱性又は光学特性に優れた微細構造を有する積層体、または、微細構造体内の機械的歪や残留応力の少ない、あるいはガスバリヤ性能や水蒸気バリヤ性能に優れた微細構造を有する積層体及びその製造方法を提供する。

【解決手段】微細構造を有する下金型10と平面部又は微細構造を有する上金型20を用い、所定温度に保持された下金型10の上面に、溶融樹脂45を所定厚さにつぎつぎに塗り重ねた後、その塗り重ねた多層の溶融樹脂45の上面から上金型20を押しつけることにより、各層の境界部が接着剤層を含まずに融着され表面又は表と裏の両面に微細構造16が転写成形された積層体40を製造することができる。

(もっと読む)

化粧シート及びその製造方法

【課題】光沢が低減された化粧シートを提供する。

【解決手段】基材2上に、少なくとも、印刷層3と、透明樹脂層5とを順に有し、該透明樹脂層側の最表面にレンズ形状9を形成してなることを特徴とする化粧シート1、並びに基材2上に、少なくとも、印刷層3と、透明樹脂層5とを順に有する積層シートの透明樹脂層側の最表面に、凹レンズ形状9を有するエンボス版を用いて、凸レンズ形状を転写することを特徴とする該化粧シート1の製造方法。

(もっと読む)

機能ナノ粒子

【課題】ナノリソグラフィステップを用いて機能ナノ粒子を形成する方法を提供すること。

【解決手段】機能ナノ粒子は、少なくとも1つのナノリソグラフィステップを使用して形成される。一実施例において、犠牲材料は、インプリントリソグラフィシステムを使用して多層基板上にパターン化される。このパターンは、この多層基板に更にエッチングされる。

機能材料は、次に、多層基板に蒸着され、凝固される。機能材料の少なくとも、一部は、次に、柱を晒すクラウン表面を提供するために除去される。

柱は、機能ナノ粒子を形成する多層基板から除去される。

(もっと読む)

転写装置および転写方法

【課題】シート状のモールドに形成されている微細な転写パターンを、被成型品に転写するための転写装置において、簡素な構成や工程で、前記被成型品での気泡の発生を防いだ転写をする。

【解決手段】シート状のモールドMに形成されている微細な転写パターンを、被成型品Wに転写するための転写装置1において、転写をするときに、被成型品Wと、被成型品Wと協働してシート状のモールドMを挟み込んで押圧する押圧体5とが内部に位置する真空成型室17であって、被成型品が設置される真空成型室17と、押圧体5が位置する真空成型室とに、シート状のモールドMによって仕切られる真空成型室17を形成する真空成型室形成手段と、前記真空成型室を仕切るシート状のモールドに貫通孔を形成する貫通孔形成手段9と、前記真空成型室を減圧する減圧手段11とを有する。

(もっと読む)

パターン形成装置、パターン形成方法、デバイス製造装置、及びデバイス製造方法

【課題】 テンプレートを用いることなく基板に凹凸状のパターンを形成することができるパターン形成装置を提供することを目的とする。

【解決装置】 パターン形成装置(10)は、基板(FB)の表面に凹凸状のパターンを形成する。そして、パターン形成装置(10)は所定のエネルギーに応じて硬化する硬化性材料(LR)を基板(FB)の表面に接触させる接触装置(12)と、パターンに対応するパターン情報に基づいて基板(FB)の表面と接触した硬化性材料(LR)に所定のエネルギーを付与し該硬化性材料(LR)を硬化させる硬化装置(11)と、を備える。

(もっと読む)

エンボス加工システムおよび加工品の製造方法

【課題】生産効率を維持しながら優れた転写効率で凹凸柄を原反に形成することができるエンボス加工システムを提供することを目的とする。

【解決手段】エンボス加工システム30は、エンボス加工によって原反20に凹凸柄を形成する装置である。エンボス加工システム30は、金属箔を含む被覆層28と原反とを重ね合わせる積層装置40と、原反と被覆層との積層体29にエンボス加工を施すエンボス加工装置50と、エンボス加工を施された積層体から被覆層を剥がす剥離装置45と、を備える。

(もっと読む)

インプリント部材の製造方法およびインプリント部材

【課題】処理工程が少なく、高精度で正確な彫刻溝を形成することができ、しかも大量生産に適したインプリント部材の製造方法とインプリント部材を提案する。

【解決手段】基材の表面に、水素を12〜30原子%含み、残部が炭素からなるアモルファス状DLC膜を被覆形成し、その後、該DLC膜の表面に直接、レーザビームを照射して、幾何学模様などからなる彫刻溝を彫刻することによってインプリント部材を製造する。このインプリント部材によれば、溝形状を合成樹脂層上に正確にかつ高精度に転写することが可能であり、低価格で大量生産に適する。

(もっと読む)

エンボス加工したラミネートとそれを用いた封筒

【課題】面方向の圧力ないし衝撃に対して緩衝能力を有する、簡易な緩衝材料として使用可能なエンボス加工したラミネートを提供すること、および、このエンボス加工したラミネートを使用した緩衝封筒を提供すること。

【解決手段】紙(11)にポリエチレン(12)を積層したラミネート(1)をエンボス加工してなり、ラミネートの面に対し垂直で、紙の層からポリエチレンの層の方向に向かって、一定の高さで突出したエンボス(2)を多数設けて、エンボス加工したラミネート(3)とする。または、エンボスの表面側すなわち紙の層の側に、クラフト紙を表ライナ(4)として貼って、エンボス加工したラミネート(5)とする。緩衝封筒(7)は、このエンボス加工したラミネート(3または5)を材料として使用し、その2枚を、ポリエチレン(12)の層を向かい合わせて重ね、両側および底部の三方をヒートシールして得る。

(もっと読む)

インプリント用の転写フィルムの製造方法、及びインプリント用の転写フィルム

【課題】従来の塗布工程とインプリント工程の両立という技術的困難性を緩和し、且つ低粘度で流動性の高い塗布液を用いても幅方向の広がりを防止する。

【解決手段】微細なパターンが形成されたスタンパと貼り合せた後、エネルギー線を照射して硬化性樹脂を硬化させてスタンパのパターンを転写するための、インプリント用の転写フィルムの製造方法であって、基材フィルム2の一方の面上に、未硬化で液状の硬化性樹脂組成物からなる硬化性樹脂薄膜層11を形成し、カバーフィルム6を貼合した後、パターン露光を施し、硬化性樹脂硬化部12を設けることで幅方向のみならず加工流れ方向の塗膜流動も抑制することができ、より高い塗膜厚みの均一性を確保した状態でロール体に巻き取ってインプリント用の転写フィルム10を製造する。更には、枚葉で供給されるインプリント用の転写フィルムの製造方法を提供する。

(もっと読む)

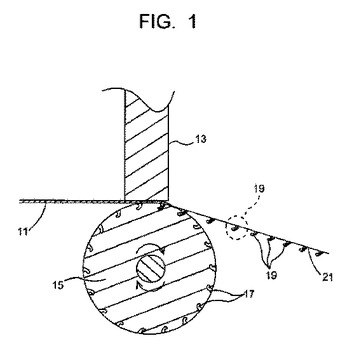

ローラーによる精細な模様の形成方法

【課題】従来利用されてきた、外周面に模様のあるローラーを塗面上に転がして、模様を形成する方法は、利用できる離型剤や離型剤の使用方法に制約があり、精細な模様の形成が困難であり、又作業者への健康影響があった。

【解決手段】建材又は建築物の塗装基材面に塗剤を塗布し、塗剤が乾燥する前に塗剤上にシリコン系離型剤を噴霧した後、外周面に模様のあるローラーを塗剤の上に転がし、塗剤上に模様を形成する方法であり、精細な模様を作業者への健康影響なしに形成出来る。

(もっと読む)

凹凸パターン形成方法

【課題】薄膜にスタンパを押し当てて凹凸パターンを形成した場合に、基板表面の隣接する凸部間に実質的に残膜が存在しない凹凸パターン形成方法を提供すること。

【解決手段】基板表面に形成され、硬化性材料を主成分として含む薄膜に、弾性材料から構成される凹凸型が設けられたスタンパを押し当てた状態で、加熱及び/又は光照射を付与することにより、前記基板表面に凹凸パターンを形成する凹凸パターン形成工程を含み、且つ、下式(1)を満たす凹凸パターン形成方法。

・式(1) H(薄膜)<H(凹凸型)<H(凸部)

〔式(1)中、H(薄膜)は、上記凹凸パターン形成工程実施前の上記薄膜の硬度、H(凹凸型)は上記凹凸型の硬度、H(凸部)は、上記凹凸パターン形成工程実施後の上記凹凸パターンを構成する凸部の硬度を表す。〕

(もっと読む)

硬化樹脂フィルムの製造方法

【課題】光学部材等に用いるために充分光沢度が低い樹脂フィルムを効率よく製造することができる硬化樹脂フィルムの製造方法、光散乱性フィルム、遮光性フィルム、及び、該遮光性フィルムを備えるレンズユニットを提供する。

【解決手段】硬化性樹脂組成物から形成される硬化性樹脂膜3の少なくとも一方の表面に、転写により表面凹凸形状を形成し、硬化性樹脂膜3を硬化させて硬化樹脂フィルムを製造する方法であって、該製造方法は、表面凹凸形状を形成するための鋳型フィルム4を用い、硬化性樹脂膜3と鋳型フィルム4とを積層した状態で加圧及び加熱をする工程を有する硬化樹脂フィルムの製造方法である。

(もっと読む)

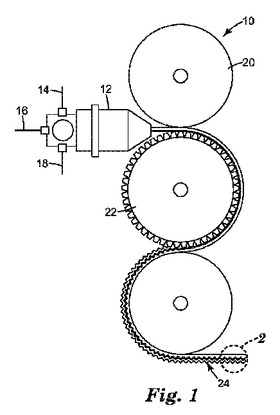

形状適合性内部層を有する光学フィルム及びそのフィルムの製造方法

複製フィルムを製造する共押出方法。方法は、少なくとも3つの材料を供給する工程と、ニップロールと構造化ロールとの間にそれらの材料を共押出する工程と、を含む。材料は、裏面層材料、コア層材料、及び複製層材料を含む。構造化ロールは複製層上に複製される表面構造を有し、コア層は複製層に適合する形状適合性内層である。  (もっと読む)

(もっと読む)

インプリント用金型の原版及びインプリント用金型原版の製造方法

【課題】インプリント用金型について、微細パターンが複数の段部をから構成されるような場合や微細パターンが曲面や曲線で構成されるような3次元構造パターンであった場合にインプリント用金型を安価で大量に提供できる方法を提供する。

【解決手段】基板1上に塗布した感光性樹脂へのパターン露光、及び現像処理によりパターン形成し、パターン形成後の加熱によってパターン層6形成する。その後、フォトマスクを用いてUV光照射による露光をおこなう。前記の形成方法にて繰り返し、一層目6a、二層目6b、三層目6cとパターン層6の形成を行い、微細パターンを形成した金型原版7を作製した。その後、微細電鋳法を用いて、前記金型原版7からパターン形状の金型8を製造する。

(もっと読む)

微細構造転写装置

【課題】スタンパや被転写体を破損することなく、同一のスタンパで繰り返し転写を可能とする微細構造転写装置を提供する。

【解決手段】微細な凹凸パターン6が形成されたスタンパ2を被転写体1に接触させ、前記被転写体1の表面に前記スタンパ2の微細な凹凸パターンPを転写する微細構造転写装置A1において、前記被転写体1の外周部の全周を保持する保持機構3を備え、前記被転写体1と前記スタンパ2との距離に対して、前記保持機構3と前記スタンパ2との距離が略等しくなるか、又は前記保持機構3よりも前記被転写体1の方が前記スタンパ2寄りに位置するように、前記保持機構3が前記被転写体1を保持している。

(もっと読む)

フックファスナーを製造する方法および装置

型と振動源の間に位置付けされ得る基板を軟化させるために振動エネルギーを使用することができるタッチ締結システムにおいて、フックタイプのファスナーとして使用するための基板上に突起を形成する装置および方法を記載する。型は、複数のキャビティを有することができ、このキャビティの中へ軟化した基板が押し込められて、突起を形成することができる。この基板は、フィルム、シート、ウェブ、複合材料、積層材などを含むことができ、一時的なまたは永続的な締結のための取付けストリップとして有用であり得る。振動源は、超音波ホーンであってもよい。このような突起を形成する方法は、連続的、半連続的または断続的に行うことができる。  (もっと読む)

(もっと読む)

凹凸パターンを有するポリマーシートの製造方法

【課題】ポリマー表面に微細パターンを形成する際に必要なエネルギーを少なくし、凹凸パターンを有するポリマーシートをより簡単に低コストで作製する方法を提供する。

【解決手段】水系のポリマーラテックスを基材上に塗工する塗工工程、塗工したポリマーラテックスを乾燥させてポリマーシートを形成する乾燥工程、およびポリマーシートに凹凸型のパターンを有するモールドを押し当てる転写工程を含む、凹凸パターンを有するポリマーシートの製造方法。

(もっと読む)

レーザ彫刻およびインモールド転写技術によりプラスチック製品上にレーザ彫刻パターンを形成する方法およびその製品

【課題】

レーザ彫刻およびインモールド転写技術によりプラスチック製品上にレーザ彫刻パターンを形成する方法およびその製品を提供する。

【解決手段】

まず、透明薄膜21を有する転写薄膜20を製作し、透明薄膜21の底面に1層の紫外線硬化透明ワニスを塗布して保護層22を形成した後、保護層22の下方に1層の印刷層23を塗布する工程と、射出成形金型のキャビティ中に転写薄膜20を配置し、金型のキャビティ中にプラスチックを注入してプラスチック射出成形物品10を形成し、プラスチック射出成形物品10の表面に転写薄膜20を貼り付ける工程と、保護層22が貼り付けられたプラスチック射出成形物品10の表面に紫外線を照射し、保護層22を硬化させる工程と、レーザ彫刻機が生成させるレーザビーム31により、プラスチック射出成形物品10の表面上にレーザ彫刻パターンを形成させる工程とを含む。

(もっと読む)

ナノインプリント装置及び該装置を用いた記憶媒体の製造方法

【課題】ナノインプリント装置におけるインプリント時のレジスト層の残渣を無くして、微細なパターンの形成、高密度なビットパターンド媒体を製作する。

【解決手段】レジストの表面に微小な凹凸パターンを有するモールド41を押し当てることによって、モールド41上の突起部47で凹凸をレジストの表面に転写するナノインプリント装置において、モールド41の突起部47の頂面に連続する溝部48を設けておき、モールド41をレジストに押し当てる時に、レジストの一部がこの溝部48内に収容されるようにして、レジスタの残渣が少なくなるようにしたナノインプリント装置である。

(もっと読む)

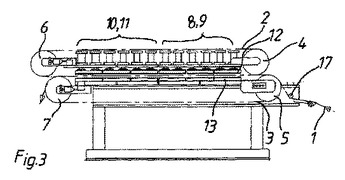

マイクロ構造を有する材料ストリップを製造する方法および機械

マイクロ構造(18)を有する材料ストリップ(1)、特にセキュリティに関係する目印(18)を有する少なくとも2層の積層された材料ストリップ(1)を製造する方法において、相互に平行に方向調整されて延在する2つのストリップ(1,1’’)から形成された少なくとも1つの材料ストリップ(1)を、少なくとも加熱手段(8,9)とプレス手段(12,13)と冷却手段(10,11)とを備えた機械を通走させ、その際、材料ストリップ(1)のための搬送手段(2,3)に、各マイクロ構造を有する成形部を備えた要素(19)を装着し、該成形部を、加熱過程およびプレス過程の進行中に材料ストリップに転写する。  (もっと読む)

(もっと読む)

61 - 80 / 132

[ Back to top ]