Fターム[4F209PG05]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 予備成形品及びその製造 (327) | 形状、構造・材質 (195) | 積層構造のもの (132)

Fターム[4F209PG05]に分類される特許

101 - 120 / 132

インプリント用膜形成組成物、並びに構造体の製造方法及び構造体

【課題】基体上に塗布し、モールドを押し付けた際に、低いプレス圧力で構造体を得ることが可能なインプリント用膜形成組成物、並びにそのインプリント用膜形成組成物を用いた構造体の製造方法及び得られた構造体を提供する。

【解決手段】本発明に係るインプリント用膜形成組成物は、樹脂と、有機溶剤とを含有し、この有機溶剤が、大気圧における沸点が100〜200℃である特定溶剤を含む。構造体を製造する際には、本発明に係るインプリント用膜形成組成物を基体上に塗布して樹脂層を形成し、この樹脂層にモールドを押し付けた後、樹脂層からモールドを剥離する。

(もっと読む)

凹凸柄を形成した繊維系製品の製造法

【課題】

比較的安価で単純なプロセスによって、鮮明またはソフトな感触の凹凸柄を半永久的に形成でき、裏面に形状記憶シートを融着することで凹凸柄は繊維系製品である生地との一体感がある文字やマークとなる。

【解決手段】

伸縮性と柔軟性を有する繊維系製品について、裏打ち層と接着層とを有する形状記憶シートを繊維系製品の裏面上に載置し、適宜の図柄模様を対応刻設した凹状金型および凸状金型を裏打ち層の融点と接着層の融点との間まで加熱してから、凹状金型と凸状金型によって繊維系製品および形状記憶シートを挟んで熱成形する。

(もっと読む)

型押し表面を有する素材とその製造法

本発明は剥離ウェブおよびフローリング材、壁紙型押しラミネートのような最終製品の双方を含んだ様々な型押し、素材を形成するための工程および設備を特徴としている。ここに記載された工程は、硬化可能な材料が適用されるのではなく、型押し媒体を通過して放射線硬化することを可能にしている。  (もっと読む)

(もっと読む)

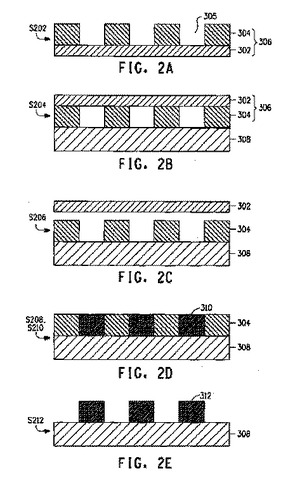

レーザー誘起熱エンボス加工を使用する微細複製工具及びパターン

微細複製工具、ライナー、及び製品、例えばレーザー誘起熱画像化(LITI)ドナーフィルムを製造するために使用される、レーザー誘起熱エンボス加工(LITE)フィルム。LITE工具又はライナーは、1つ以上の微細複製工具に対してLITEフィルムを画像化する区域により決定されるように、それらの上に選択的に与えられた微細構造化表面を有する。レーザー画像化ラインとLITEフィルムとの間の配向が選択されて、工具上に様々な微細複製パターンを製造することができる。LITE工具は、ナノ構造化表面を有する微細構造化パターンを含む構造上構造パターンを有して製造されることができる。LITEライナーは、他のフィルムと組み合わされて製品を形成することができる。LITEフィルムはまた、転写層によりコーティングされて、構造化された転写層を有するLITEドナーフィルムを形成することができる。  (もっと読む)

(もっと読む)

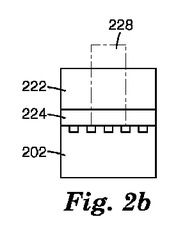

ペーストパターン形成方法およびそれに用いる転写フィルム

開示されているのは、転写パターン材料をフィルムベース材料に形成して、転写フィルムを作製する工程と、転写パターン材料が基板と接触するように、転写パターンが形成される基板に転写フィルムを張り付ける工程と、フィルムベース材料を転写パターン材料から分離する工程と、ペーストを転写パターン凹部に適用する工程と、ペーストを固化する工程と、転写パターン材料を除去する工程とを含むペーストパターン形成方法である。  (もっと読む)

(もっと読む)

金属調化粧シートの製造方法

【課題】成形においても金属光沢層に問題が発生せず、層間密着性を有する、金属光沢を表現した金属調化粧シートの製造方法を提供すること。

【解決手段】熱可塑性樹脂基材、第1の接着剤層、凹凸模様を付与した金属光沢層、第2の接着剤層、透明熱可塑性樹脂表面層をこの順に設けてなる金属調化粧シートの製造方法において、熱可塑性樹脂基材となる熱可塑性樹脂シートと金属光沢層を接着剤層となる接着剤を介して積層形成する際、または透明熱可塑性樹脂表面層となる透明熱可塑性樹脂シートと金属光沢層を接着剤層となる接着剤を介して積層形成する際、前記接着剤が未硬化の状態で前記金属光沢層の表面側から賦型ロールにて前記金属光沢層に凹凸模様を施すことを特徴とする。

(もっと読む)

多孔シートの製造装置

【課題】1台のユニットによりエンボス加工処理と開孔処理とを行い、かつエンボス底面に位置ズレすることなく開孔処理が行える多孔シート製造装置とする。

【解決手段】表面に多数の凹状部11aが配置された凹側エンボスロール11と、この凹側エンボスロール11に対向配置されるとともに、表面に前記凹状部11aに対応する多数の凸状部12aが配置された凸側エンボスロール12と、前記凹側エンボスロール11に対向配置されるとともに、表面に前記凹状部11aに対応する多数のニードル状突起13aが配置されたニードルロール13とを備え、シートSを前記凹側エンボスロールと凸側エンボスロールとの間を通過させエンボス加工処理を行い、シートSの凹状エンボス加工部分を前記凹側エンボスロール11の凹状部11aに保持したまま、前記凹側エンボスロールとニードルロールとの間を通過させることによりエンボス底部に開孔処理を行う。

(もっと読む)

表面にシボ模様を有するプラスチック成形体の製造方法

【課題】表面にシボ模様を有する成形体を効率良く製造する。

【解決手段】熱可塑性プラスチック材からなるものであって表面側にシボパターン面11を有し、裏面側には模様層12を有するシボ付きシート1と離型フィルム3との重合わせにて形成されるラミネート材30を、所定の温度に加熱する予熱工程(A)と、予熱されたラミネート材30を真空引き手段99を有する凹型91のところに密閉状態を保って設置するセッティング工程(B)と、凹型91側から真空引きを行ないラミネート材30を成形加工する真空成形工程(C)と、ラミネート材30を形成するシボ付きシート1の裏面側に熱可塑性プラスチック材を注入するインジェクション成形工程(D)と、両型91、92を開いて成形加工物5を取出すとともに、取出された成形加工物5の表面側に存在する離型フィルム3を引き剥がす離型フィルム除去工程(E)と、からなる。

(もっと読む)

表面に凸模様を有する製品及び該凸模様を形成する方法

【課題】試作製品に簡便に凸模様を施す。

【解決手段】感光性樹脂フィルム21から、露光、洗い出し、乾燥を含む印刷版の製法の手法にて表面に凹凸模様を形成した半完成装飾フィルム20を形成し、該半完成装飾フィルム20の凹凸模様にレーザ照射を施して不要部を除去することにより凹凸をなだらかにし及び/又は凹凸模様の凸部の高さや凹部の深さに変化を与えて装飾フィルム2を完成し、該装飾フィルム2を製品1に接着する。

(もっと読む)

表面にシボを有するインソールの製造方法

【課題】クッション性を備えると共に足の裏面との間で十分な通気性を確保することができるインソールを、容易かつ安価に得られる製造方法の提供を目的とする。

【解決手段】ポリオレフィン系樹脂発泡体からなる基材13と、接着剤15と、表面にシボ18が形成された連続気泡ポリウレタン発泡体からなる表面材17とで構成された積層体11を、加熱軟化させ、前記シボ18が形成された表面と対向する型面26を硬さ9〜500Nの発泡体で構成した賦形型21でプレスすることにより、前記積層体11の表面のシボ18を潰すことなくインソール形状に賦形し、通気性及びクッション性を有するインソールを得る。

(もっと読む)

ガラス製品を表面構造化する方法、構造化された表面を有するガラス製品、及び使用

本発明は表面を構造化する方法、すなわち、剛性ガラス要素(1)及び該ガラス要素(1)に付着された少なくとも一つの層(1a)を含む製品の平表面上にサブミクロンスケールの横方向の特性寸法を有するパターン(feature)のアレイを少なくとも一つ形成する方法に関し、構造化は前記層(1a)上で行われ、塑性変形又は粘塑性変形による表面構造化はマスク(10)と呼ばれる構造化された要素との圧力下での接触によって行われ、構造化は製品の表面と平行な連続的な運動及び製品の表面の平面に平行な軸の周りのマスクの運動によって行われる。本発明はさらに、構造化された表面を持つガラス製品、及びその使用に関する。 (もっと読む)

化粧板の製造方法

【課題】繊細な凹凸形状を有し、高級感のある緻密な賦型をすることができ、離型性に優れ、被賦型体に含まれるパール顔料等の意匠性付与顔料が脱離することなく、化粧板の装飾性に不具合が生じず、また、繰り返し使用しても、被賦型から脱離した意匠性付与顔料による鏡面金属板及び賦型シートの表面の汚れない化粧板の製造方法を提供すること。

【解決手段】基材上に表面賦型層を有する賦型シートを用いて、被賦型体に賦型する化粧板の製造方法であって、被賦型体が意匠性付与顔料を含有し、表面賦型層が反応性シリコーンを含む電離放射線硬化性樹脂組成物を架橋硬化したものであることを特徴とする化粧板の製造方法である。

(もっと読む)

賦型シート

【課題】繊細な凹凸形状を有し、高級感のある緻密な賦型をすることができ、離型性にも優れ、かつ、基材等から析出する不純物などによって、賦型シートの表面が汚れることがない賦型シートおよび該賦型シートにより賦型された化粧板を提供すること。

【解決手段】ポリエステル系フィルムからなる基材上に、少なくとも部分的に設けられたインキ層と、該インキ層上に存在してこれと接触すると共に、該インキ層が形成された領域及び該インキ層が形成されていない領域とを含む全面にわたって被覆する表面賦型層を有する賦型シートであって、該表面賦型層が電離放射線硬化性樹脂組成物の架橋硬化したものであり、かつ、基材がキシレン中に140℃で24時間浸漬した後の重量減少が1.0質量%以下であることを特徴とする賦型シートである。

(もっと読む)

ラミネート方法及び光メモリの製造方法

【課題】 シートを塗布膜上の所定位置に正確にラミネートすることが可能なラミネート方法、及びこれを用いた光メモリの製造方法を提供する。

【解決手段】 ガラス基板21に形成された接着層12aと、フイルム15aとを対面させて、これらの間隔dを50〜500μmの範囲内にする。その後、CCDカメラ50によって、ガラス基板21及びフイルム15aを撮影する。シフト機構38は、撮影画像に基づいて、ガラス基板21に施されたアライメントマークと、フイルム15aに施されたアライメントマークとの位置が一致するように、保持枠37を移動させる。その後、ローラ40をZ方向に移動させて、スクリーン36を介してフイルム15aを一定の圧力で押圧しながら、ローラ40をX方向に移動させることにより、フイルム15aを接着層12a上にラミネートする。

(もっと読む)

ラミネート方法及び光メモリの製造方法

【課題】 位置ずれを生じさせずにシートを塗布膜上にラミネートすることが可能なラミネート方法、及びこれを用いた光メモリの製造方法を提供する。

【解決手段】 ガラス基板21の表面には、紫外線硬化樹脂(粘度η:10≦η≦1000mPa・s)が塗布されて接着層12aが形成される。その後、ガラス基板21の周縁部上の接着層12aを8−2log10η≦W≦10−2log10ηの範囲内の幅W(mm)で除去する。さらに、接着層12aとフイルム15aとを対面させて、ガラス基板21とフイルム15aとの位置合わせを行った後、ローラ40によって、フイルム15aを一定の圧力で押圧しながら移動させて、フイルム15aを接着層12a上にラミネートする。この時、接着層12aの端部が除去されているので、接着層12a上でのフイルム15aの滑りが防止される。

(もっと読む)

表面凹凸形状光学フィルム、その製造方法及び偏光板、画像表示装置

【課題】 ムラ、欠陥がない表面凹凸形状光学フィルム、その製造方法及び偏光板、画像表示装置を提供することである。

【解決手段】 塑性変形する状態のフィルム表面に、型押し部材を押し付けて前記フィルム表面を凹凸形状とし、次いで前記フィルム表面を硬化させる表面凹凸形状光学フィルムの製造方法において、前記型押し部材は少なくとも表面形状の異なる第一型押し部材と第二型押し部材であり、前記型押し部材を前記フィルム表面に押し付ける型押し工程は、前記第一型押し部材による第一型押し工程と前記第二型押し部材による第二型押し工程に分かれ、少なくとも一方の型押し部材は複数溝を平行に一方向に全面に有する表面形状であることを特徴とする表面凹凸形状光学フィルムの製造方法。

(もっと読む)

樹脂の加飾方法及び加飾された樹脂成形品

【課題】 微細なパターンの意匠でも容易に、簡素な設備で、低コストで、樹脂表面に加飾する。

【解決手段】 レーザー照射前にレーザー吸収性材料又は結晶性樹脂を第1のローラーにより基材樹脂表面に塗布する工程と、レーザーを用いて樹脂表面を選択的に加熱・溶融する工程と、レーザー照射後に該レーザー吸収性物質又は結晶性樹脂を第2のローラーにより基材樹脂表面に定着させる工程とを含む樹脂の加飾方法。

(もっと読む)

転写装置

【課題】型と被成型品とを真空成形室内に配置して、型と被成型品とを当接して転写を行うとき、真空成形室内の減圧に影響されることなく転写圧を制御することのできる転写装置を提供する。

【解決手段】転写用の型41とこの型41により転写される被成形品13とを、開閉可能な真空成形室60内に、互いに対向させて接離可能に配置してなる転写装置において、前記型41と被成形品13とを接離すべく一方を接離方向へ移動可能に支持する可動体19と、この可動体19の移動方向と平行に配置され、ピストンロッド52を介して該可動体19に連結されたバランスシリンダ50と、真空成形室60内の圧力を検出する圧力検出器64と、この圧力検出器64の出力に応じてバランスシリンダ50に供給する作動流体の圧力を制御して真空成形室60内の圧力変化により可動体19が受ける移動方向の荷重の変化を相殺する圧力制御部68と、型41と被成形品13との押し付け力を検出するためのロードセル46が、真空成形室60内に配置されている。

(もっと読む)

エンボス加飾紙及びその製造方法並びにそれを用いた紙製容器

【課題】金属光沢原紙にエンボス加工で微細な万線状凹凸パターン群を施したエンボス加飾紙において、紙基材の密度のムラ等が金属光沢層に現れることがなく本来の美麗さを有するエンボス加飾紙及びその製造方法並びに紙製容器の提供にある。

【解決手段】紙基材10上に熱成形性樹脂層14を介して金属光沢層12が施された金属光沢原紙20に、加熱エンボス加工による微細な万線状凹凸パターン群30が複数画素集合して施されていて、万線状凹凸パターン群30の高度差Hが0.003〜0.1mmの範囲でなり、そのピッチPが0.005〜0.3mmの範囲でなるエンボス加飾紙1及びその製造方法である。

(もっと読む)

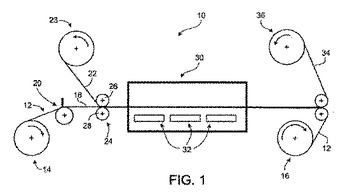

表面にパターンを有するボードを製作する装置及びその方法

【課題】 生産の速度が速く、ボードに応力が残留しない表面にパターンを有するボードを製作する装置及びその方法を提供する。

【解決手段】 基材供給装置10は、溶融状態を呈し、幅が一定した基材22を提供する。冷却器20は、基材22を固体に冷却させる。表面層供給装置24は、基材22に溶融状態の表面層26を提供する。複数個のローラー30及びローラー32は、表面層供給装置24の後方に装着され、基材22と表面層26を押し、そのうちの一つのローラー30は表面に表面層26の表面にパターンを形成するための模様を有する。裁断装置36は、ローラー30及びローラー32の後方に装着され、基材22と表面層26を裁断し、複数個の表面にパターンを有するボードを製作する。

(もっと読む)

101 - 120 / 132

[ Back to top ]