Fターム[4F209PQ01]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 付属装置 (2,661) | 成形用ローラ (672)

Fターム[4F209PQ01]の下位に属するFターム

加熱、冷却手段を有するもの (74)

ローラの製造方法 (172)

支持ローラ (13)

Fターム[4F209PQ01]に分類される特許

261 - 280 / 413

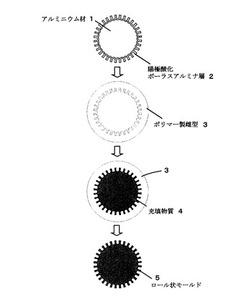

連続インプリント用ロール状モールドおよびその製造方法

【課題】表面に微細な凹凸形状が継ぎ目なく形成された、機械強度に優れたロール状モールドとその製造方法を提供する。

【解決手段】陽極酸化ポーラスアルミナの規則的な細孔配列を利用して形成された凹凸形状が、表面に継ぎ目なく形成されている連続インプリント用ロール状モールドと、それを作製するために、表面にホールアレー構造またはピラーアレー構造を有するロール状モールドの作製には、陽極酸化ポーラスアルミナ層を形成したパイプまたは丸棒形状のアルミニウム材を鋳型として用い、陽極酸化ポーラスアルミナ層の細孔内へ物質の充填を行い、鋳型を溶解除去することで、細孔配列が転写されたロール状モールドを製造できる。得られたロール状モールドは、ポリマー等の基板表面に継ぎ目なく微細なパターンを連続転写するためのインプリント用モールドとして使用できる。

(もっと読む)

シート状成形体およびその製造方法

【課題】成形精度が良い、微細な凹凸形状を有したシート状成形体を提供する。

【解決手段】支持体11と、支持体の一方の主面側に配置され、支持体側の面の反対面が凹凸形状を有した樹脂層12とを備えたシート状成形体の製造方法であって、放射線硬化性樹脂を含んだ放射線硬化性樹脂組成物を含む塗料層と支持体とが重なった状態で、塗料層を凹凸表面を有する成形型に当接させて成形型の凹凸面の凹凸形状を塗料層に転写した後、塗料層に含まれる放射線硬化性樹脂を硬化させる。未硬化状態の放射線硬化性樹脂は、単官能ビニルモノマーまたは単官能(メタ)アクリルモノマーからなる群から選ばれる少なくとも1種のモノマーAと、多官能(メタ)アクリルモノマーおよび多官能(メタ)アクリルオリゴマーとからなる群から選ばれる少なくとも1種とを含み、25℃における放射線硬化性樹脂組成物の粘度が、3〜100mPa・sであることを特徴とする。

(もっと読む)

エンボスロールの製造方法およびエンボスロール

【課題】ブラスト処理とエッチングの組み合わせによるエンボスロールの従来の形成方法では、ロール表面にムラやシミが発生して、一様な凹凸形状を作製することが困難であった。

【解決手段】ブラスト処理とエッチングを同時に行うウェットブラスト処理を行うことにより、ウェットブラスト処理からクロムめっきまでをウェットプロセスで完了できるため、乾燥によるシミやムラがエンボスロール表面に発生させることなく所望の凹凸形状をエンボスロール表面に形成することが可能となった。

(もっと読む)

ローラーモールド成形体及びその製造方法

【課題】 マイクロメカトロニクスなどの微細構造をプレス成形するローラーモールド成形体を容易且つ効率よく製造する。

【解決手段】心軸20、ローラー30、モールド成形部材10から構成され、フォトリソグラフィーにより成形パターンを外周に形成したモールド成形部材の両端11をローラー30に形成したスリット31を通して該ローラー内に配置した心軸上に固定し、該心軸とローラーとを相対的に回動させてモールド成形体をローラー内に引き込み、所定の張力を負荷した状態でローラー外周に密着させる。

この張力の負荷された状態でプレスモールド成形を行なうことにより、成形ローラー上のモールド成形部材がプレス圧の条件下でずれることなく保持される。

(もっと読む)

ラミネート装置及び長尺シートの加工方法

【課題】長尺プラスチックシート同士を一体に貼り合わせるラミネート装置を利用して、原反ロールから繰り出されるシートの表面加工を連続的に行えるようにする。

【解決手段】一対のシート供給手段とシート圧着手段を備えたラミネート装置に、紫外線硬化性の塗剤を塗布する塗剤塗布手段と乾燥手段と塗剤硬化手段と一対のシート巻き取り手段とを設け、両シート供給手段から基材シートと賦型シートをそれぞれ送り出し、基材シートに塗剤を塗布し必要に応じ乾燥させ、当該塗布面に賦型シートを貼り合わせて圧着した状態で塗剤を硬化させた後、基材シートから賦型シートを剥離して両シートをシート巻き取り手段で巻き取る。

(もっと読む)

樹脂フィルム成形装置および樹脂フィルム成形装置における付着物除去方法

【課題】樹脂フィルム成形装置の稼働率を低下させることなく、モールドロール外周面のパーティクル付着、樹脂付着に起因する不良品の発生を未然に防止すること。

【解決手段】外周面に粘着剤層44を有する付着物粘着除去ロール41を用い、モールドロール11の外周面に付着物粘着除去ロール41の粘着剤層44を押し付けられることにより、モールドロール11の外周面に付着している付着物fを粘着剤層44に粘着付着させて除去する。

(もっと読む)

エンボス版用シートの製造方法およびエンボス版の製造方法

【課題】安価で容易な方法で連続的な凹凸を有するエンボス版用シートを製造する方法を提供すること。

【解決手段】シリコーンゴム製シートにレーザーを照射し、照射箇所を熱により蒸発させることで賦型を行ってエンボス賦型板を作成し、前記エンボス賦型板の賦型面上にエポキシ樹脂を塗工して熱圧成形後剥離してエンボス版用シートを作成すること、あるいはエポキシ樹脂製シートにレーザーを照射し、照射箇所を熱により蒸発させることによる賦型を行うことでエンボス版用シートを作成することを特徴とする。

(もっと読む)

ロールプレス装置

【課題】樹脂シートを加熱することなく、その表面に短時間で簡単に多数の凹部を形成できるようにすることである。

【解決手段】円筒面に複数の突起部1aが設けられた成形ロール1とフラットな円筒面の受けロール2をハウジング3に上下平行に組み込んで、成形ロール1と受けロール2間に常温のままの樹脂シートを通し、成形ロール1をモータ4で回転駆動して、各突起部1aでの圧縮によって、樹脂シートの表面に凹部をロールギャップ間で順次成形することにより、樹脂シートを加熱することなく、その表面に短時間で簡単に多数の凹部を形成できるようにした。

(もっと読む)

レンズフィルム、成形用ローラー、レンズフィルム製造装置及びレンズフィルムの成形方法

【課題】 凸形状の変形を防止する。

【解決手段】 シート基材9の一方の面9aに所定の光学機能を発揮する複数の凸形状11、11、・・・が設けられ成形時に所定の送り方向へ送られロール状に巻き取られた巻回状態で保存される、シート基材の上記一方の面に凸形状に隣接して位置されると共に凸形状の高さより高く形成され上記巻回状態において凸形状とシート基材の他方の面9bとの接触を防止する少なくとも一つの接触防止用突部12、12、・・・を設けた。

(もっと読む)

光学シート用成形体の製造方法、光学シート用成形体の製造装置、及び光学シート用成形体

【課題】ロール成形法により凹凸パターンが形成されたエンボス層を有する光学シート用成形体を製造する場合に、平板状金型の継ぎ目部に起因する転写欠陥を回避し、低コストで連続的に光学シート用成形体を製造する。

【解決手段】可撓性支持体を連続搬送する搬送部と、前記連続搬送される可撓性支持体上に活性エネルギー線硬化型樹脂層を形成する塗布部と、前記塗布部で塗布された前記活性エネルギー線硬化型樹脂層の一部に活性エネルギー線を照射して前記活性エネルギー線硬化型樹脂層を部分的に硬化させたミラー領域を長手方向に間欠的に形成する前硬化部と、前記ミラー領域と、平板状金型をロール基材に取り付けたエンボスロールの継ぎ目部とを一致させた状態で、前記活性エネルギー線硬化型樹脂層に前記エンボスロールを押圧して成型層を形成し、前記成型層に活性エネルギー線を照射して前記成型層を硬化することによりエンボス領域を形成する転写部と、を有する光学シート用成形体の製造装置。

(もっと読む)

成形体の製造方法及び製造装置

【課題】微細な凹凸パターンを有する成形体を精度良く効率的に作製する。

【解決手段】連続搬送される可撓性支持体の一面に活性エネルギー線硬化型樹脂を含む樹脂層を形成し、前記樹脂層が形成された可撓性支持体を、前記樹脂層がエンボスロールと当接するように、前記エンボスロールと、複数の支持ロールに捲回されたベルトを有するニップ手段との間に供給し、前記エンボスロールと前記ベルトとの間で前記可撓性支持体を押圧することにより前記樹脂層に凹凸パターンを成型し、前記凹凸パターンが成型された樹脂層に活性エネルギー線を照射することにより前記樹脂層を硬化する成形体の製造方法。

(もっと読む)

ロールプレス装置

【課題】樹脂シートの表面に短時間で簡単に多数の凹部を形成できるようにすることである。

【解決手段】円筒面に複数の突起部1aが設けられた成形ロール1とフラットな円筒面の受けロール2をハウジング3に上下平行に組み込んで、成形ロール1と受けロール2間のロールギャップを、受けロール2を偏心カム8によって変位させて調整し、成形ロール1をモータ4で回転駆動して、ロールギャップに樹脂シートを通し、各突起部1aでの圧縮によって、樹脂シートの表面に凹部を成形することにより、樹脂シートの表面に短時間で簡単に多数の凹部を形成できるようにした。

(もっと読む)

物品の製造方法および物品

【課題】一部分がその他の部分の材料とは異なる材料から形成された物品を、精度良くかつ効率的に製造し得る製造方法を提供する。

【解決手段】製造方法は、第1性質を有する第1表面63および第2性質を有する第2表面67を含む型面50aの、第1表面および第2表面のうちのいずれか一方の表面上に被覆層44を形成する工程と、被覆層を覆うようにして、被覆層をなす材料とは異なり流動性を有した材料42を型面に供給する工程と、型面に供給された材料を型面上で硬化させる工程と、硬化された材料を離型する工程と、を備える。材料を硬化する際に、被覆層と材料とを接合する。被覆層を材料とともに離型する。

(もっと読む)

フィルム構造体の製造方法及び装置

【課題】転写ロールの周面に備えた微細な凹凸パターンをフィルムに転写する際、UV硬化性樹脂の硬化熱を抑制して、より高精度の転写を行う方法及び装置を提供する。

【解決手段】フィルム表面に微細な凹凸パターンを備えたフィルム構造体の製造方法であって、外周面に微細な凹凸パターンを備えた転写ロール3の周面に沿ってフィルム5を送り込む際に、フィルム表面にUV硬化性樹脂を塗工する工程と、UV硬化性樹脂を塗工したフィルム5の表面を転写ロール3に所定の範囲で面接触しかつ密着した状態を保持して移送する工程と、転写ロール3とフィルム5とが面接触した領域にUV光を照射してUV硬化性樹脂を硬化するとき、転写ロール3の軸心を中心とする円弧状の曲面上に配置した複数のUV光源31からのUV光の照射強度を異にして、UV硬化性樹脂の硬化を徐々に行う工程を備えているフィルム構造体の製造方法である。

(もっと読む)

微細凹凸パターンの転写方法及び転写箔

【課題】レリーフホログラム、回折格子等に係る微細凹凸パターンを忠実かつ連続的に熱可塑性樹脂フィルムの表面に賦型できるようにした微細凹凸パターンの転写方法と、それによって得られる微細凹凸パターン形成フィルムを一部に具備してなる転写箔の提供を目的とする。

【解決手段】熱可塑性樹脂フィルムの表面に平板状の賦型原版をその微細凹凸パターンが設けられている面が密接するように重ね合わせた状態にしながら、これらを複数のローラーによって支持されながら移動する一対の耐熱性搬送ベルトの間に挟みつけて圧着させながら搬送させると共に、その過程で、加熱手段により加熱することにより賦型原版の微細凹凸パターンを熱可塑性樹脂フィルムに賦型せしめた後、冷却手段により冷却し、しかる後に賦型原版と熱可塑性樹脂フィルムの圧着状態を解放して分離し、賦型原版の微細凹凸パターンを熱可塑性樹脂フィルム面に転写・形成する。

(もっと読む)

微細構造転写装置および微細構造転写方法

【課題】アスペクト比1以上の高アスペクト比微細構造体を高スループットで形成すること。

【解決手段】1対の円筒形加圧加熱ロールから構成された微細な構造を転写するための微細構造転写装置を用い、金型と基材表面の接触部の圧力が1MPa以上であり、且つ、基材の進行方向と平行な加圧部分の幅Wが数式1を満たす条件でパターン転写を行う。

W≧128・η・a/P ・・・・ 数式1

上記数式1において、η:基材表面の粘度(Pa・s),a:ロールの周速度(mm/s),P:加圧部圧力(Pa)である。

(もっと読む)

装飾材及びその製造方法

【課題】木目模様を有すると共に単なる木目模様ではなく変化のある斑点模様を有する装飾材及びその製造方法を提供する。

【解決手段】相互に異なる着色をした着色熱可塑性樹脂チップで形成され、木目模様と木目模様に形成される条痕の先端に形成される斑点模様とを有する最上層化粧層シートを有する装飾材であり、繊維無含有で、無機充填剤を含有する熱可塑性樹脂チップと、相互に色の異なる少なくとも二種類の繊維無含有着色熱可塑性樹脂チップとを含有するチップ配合物をカレンダー加工することにより筋状の流れ模様を有して成る化粧層シートを得、この化粧層シートを最上層として基材シートに重ねてなる積層体を、化粧層シートを貫通する切り目が生じるように、エンボス加工して得られるエンボス加工処理積層体を、チップ配合物を圧延加工するときの圧延方向と同じ方向に搬送しつつ、エンボス加工処理積層体を3〜15倍に圧延加工する装飾材の製造方法。

(もっと読む)

フィルムの製造方法、フィルムの製造装置及び切削加工方法

【課題】

表面に交差溝からなる凹凸形状を有するフィルムの製造方法及びその装置と転写成形用のロール金型の交差溝部を高精度かつ高効率に形成する加工方法を提供する。

【解決手段】

交差する溝部の交差角度と同じ角度に2つの工具を対面するように取付け、かつ双方の工具刃先の先端部は切削するロール金型の中心軸に対してオフセットして取付けた2つの工具を用いて、ロール金型表面の交差溝部を一端より他方へ交互に切削することで、高精度かつ効率よく表面に交差した溝部を形成したロール金型でフィルムを製造する。

(もっと読む)

凹凸状シートの製造方法及び光学フィルム

【課題】欠陥なく高品質で、かつ生産性よく、低コストで製造するのに好適な凹凸状シートの製造方法を提供する。

【解決手段】走行する帯状可撓性支持体Wの表面に電離放射線で硬化する樹脂膜を連続的に形成して、該樹脂膜面に、所望の凹凸パターンを有するスタンパーで該凹凸パターンを転写しながら電離放射線を照射して樹脂膜を硬化した後、該硬化した樹脂膜を帯状可撓性支持体Wから剥離するパターン転写方式により凹凸状シートを製造する方法であって、スタンパーとして、凹凸パターンの原版ローラ15を製造し、原版ローラ15を用いてパターン転写方式により、凹凸パターンを有する樹脂製の帯状複製物を製造し、樹脂製の帯状複製物の両端を繋いでエンドレス状のベルトにしたエンボスベルト20を使用する。

(もっと読む)

転写装置および転写方法

【課題】ナノインプリント加工の大面積化、高スループット化を達成できる新規な転写装置および転写方法の提供。

【解決手段】予め表面に樹脂が塗布された基材フィルムF1に、所定の微細パターンが形成された転写板33を押し当ててその樹脂に当該微細パターンを転写する方法であって、前記転写板33を筒状に加工してから回転軸32に着脱自在に取り付けた後、前記基材フィルムをF1前記回転軸32上の転写板33の表面に接触するように連続して送り出しながら、その樹脂上に所定の微細パターンを連続して転写する。これによって、基材フィルムF1上に所定の微細パターンを連続して転写できるため、ナノインプリント加工の大面積化、高スループット化を容易に達成できる。

(もっと読む)

261 - 280 / 413

[ Back to top ]