Fターム[4F209PQ01]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 付属装置 (2,661) | 成形用ローラ (672)

Fターム[4F209PQ01]の下位に属するFターム

加熱、冷却手段を有するもの (74)

ローラの製造方法 (172)

支持ローラ (13)

Fターム[4F209PQ01]に分類される特許

181 - 200 / 413

ナーリング加工方法、可撓性帯状基材

【課題】可撓性帯状基材の厚さにかかわらずナーリング部の厚さを調整することが出来、ナーリング部の形状の変更が容易で、ナーリング加工に伴う可撓性帯状基材の破断片の発生がないナーリング加工方法及びこのナーリング加工方法により加工した可撓性帯状基材の提供。

【解決手段】可撓性帯状基材の搬送方向に沿う両側縁部にナーリング部を設けるナーリング加工方法において、前記ナーリング部にインクジェット方式により凸部を形成することを特徴とするナーリング加工方法。

(もっと読む)

円筒状部材固定機構および転写装置。

【課題】円筒状部材を確実に固定することが可能な円筒状部材固定機構およびそれを備えた転写装置を提供する。

【解決手段】気体導入部材1の気体導入空間1cに導入された気体は、複数の気体導出孔1bを通して気体導入部材1の外部、すなわち気体導入部材1と可撓性シート2との間の空間に導かれる。気体導入部材1の一端部と可撓性シート2の一端部との間、および気体導入部材1の他端部と可撓性シート2の他端部との間は気密に封止されている。それにより、一定以上の圧力で気体が導入されると、その気圧によって可撓性シート2が外方に膨張する。したがって、可撓性シート2の外周面が金属箔4の内周面の全体を外方に押圧する状態になる。その結果、金属箔4が気体導入部材1に固定される。

(もっと読む)

化粧金属板、及びその製造方法

【課題】本発明はユニットバス内壁や、冷蔵庫のドア、エアコンカバーなどの家庭電化製品の外装や、鋼製家具、エレベーター、建築物内装材等に好適に用いられる化粧金属板に、好適な耐スクラッチ性を付与すること、及び耐スクラッチ性の良好な化粧金属板の製造方法を提供することを課題とする。

【解決手段】型押しによって成形された微細な凸部を有する化粧シートを金属板に貼り合わせてなる化粧金属板であって、前記凸部の上面が平らであることを特徴とする化粧金属板が提供される。特に、前記化粧シートに占める前記凸部の面積割合が10%以上50%未満であることを特徴とする化粧金属板が提供される。

(もっと読む)

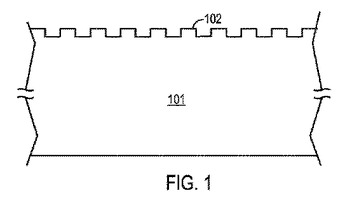

熱可塑性樹脂フィルムロール

【課題】フィルムの製造および加工工程での搬送性を改善し、巻姿が良好でかつ巻芯の粘着テープ跡の少なく、フィルム摩耗塵の混入も少なく、フィルム製造および加工工程での歩留まりを向上させることができるフィルムロールを提供する。

【解決手段】フィルム1幅方向の両端部分の片面または両面に凹凸を有し、該凹凸のある部分6の面積が、0.3%を超え1%未満であることを特徴とする熱可塑性樹脂フィルムロール。

(もっと読む)

シート成形装置

【課題】ロールを用いた被成形体のシート成形装置において、ロールの表面に微細構造が成形された際には、耐久性が高く、ロールの表面形状の微細構造を高精度に転写することが可能で、ロールからの被成形体の剥離が容易なシート成形装置を提供する。

【解決手段】主ロール110と従ロール120を備えて、主ロール110と従ロール120との間に被成形体104を通過させてシート状に成形するシート成形装置100において、前記主ロール110と従ロール120のうち少なくとも主ロール110は、自身の内部が前記被成形体104のガラス転移点温度Tgよりも低い温度の金属製の主回転体本体112と、該主回転体本体112の外周を覆う該主回転体本体112よりも熱伝導率が低い第1金属膜114と、を備える。

(もっと読む)

表面上における指紋の出現を低減する微細構造

様々な形状及びパターンの微細構造を提供し、取り扱いに起因して基材の表面上に生成される指紋の視認性を低減する。微細構造を基材の外部表面上に直接形成し、耐指紋性を基材に付与可能であり、或いは、微細構造をポリマーシートの表面上に形成し、基材(例えば、光学ディスプレイ)の表面上に配設可能な耐指紋性保護レイヤを提供可能である。基材の表面にわたる微細構造のサイズ、形状、向き、及び分布を最適化し、微細構造の耐久性を改善可能であると共に/又は、基材の特定のアプリケーションのために基材に拡散表面を付与可能である。又、光学ディスプレイの表面上に配設された際のヘイズ及びモアレの出現を最小化するべく、透明な保護レイヤ上の微細構造の密度及び分布を最適化する。  (もっと読む)

(もっと読む)

ロールプレス装置および樹脂シート

【課題】樹脂シートの表面に入り込む潤滑油が流動可能で密閉空間を形成しない油溜りを短時間で簡単に形成できるようにすることである。

【解決手段】外径面に複数の凹部1が設けられた成形ロール2と、フラットな円筒外径面の受けロール3とを平行に配置して、成形ロール2と受けロール3間のロールギャップに樹脂シートを通し、成形ロール2と受けロール3をモータ5で回転駆動して、ロールギャップでの圧縮によって、樹脂シートの表面に多数の凸部を成形することにより、これらの凸部の周囲の連なった凹部を油溜りとして、樹脂シートの表面に入り込む潤滑油が流動可能で密閉空間を形成しない油溜りを短時間で簡単に形成できるようにした。

(もっと読む)

エンボス版およびそれを用いた化粧シート

【課題】深いエンボスや横エンボスが密集したエンボス模様であっても、通称「エア噛み」の現象が発生しないようなエンボス版を提供すること。

【解決手段】エンボス板の表面1に、直径が50〜120μm、間隔が100〜300個/25.4mm(表面上に任意の長さ25.4mmの直線を引いたときに、その直線が横切る突起の個数)の点状突起2の集合体によって凸部が形成されていること、及び前記点状突起2が略円柱状であることを特徴とする。

(もっと読む)

フレキシブルダイ

【課題】明りょうで加工精度の高い点字エンボスを短時間で大量に形成することが可能なフレキシブルダイを提供する。

【解決手段】一対のフレキシブルベース2a、2bを、対向配置される一対の円筒状のローラにそれぞれ巻き付け、これら一対のローラ間に加工対象シートを通過させて点字用エンボス加工を行うエンボス加工装置に使用されるフレキシブルダイであって、一対のフレキシブルベース2a、2bは、互いに雌雄嵌合する雌側フレキシブルベース2aと雄側フレキシブルベース2bとから構成され、雄側フレキシブルベース2bには加工対象シートに刻印する点字に対応する雄側凸部3bが形成されており、雌側フレキシブルベース2aには雄側凸部3bに嵌まり合う凹部30を備えた雌側凸部3aが形成されている。

(もっと読む)

モールドの製造方法

【課題】離型剤をモールド本体の表面に十分に定着させることができるモールドの製造方法を提供する。

【解決手段】(I)表面に微細凹凸構造が形成されたモールド本体16を作製する工程と、(II)モールド本体16の微細凹凸構造が形成された側の表面に、官能基(A)を導入する工程と、(III)工程(II)の後、モールド本体16の微細凹凸構造が形成された側の表面を、官能基(A)と反応し得る官能基(B)を有する離型剤で処理する工程とを有するモールドの製造方法。

(もっと読む)

転写ロール及び転写装置

【課題】転写ロールの円筒状外周面に凹凸状の微細パターンを形成する際に、この微細パターンの始端部と後端部との繋ぎ目を目立たなくさせる。

【解決手段】ロール本体12aと、ロール本体12aを回転させる軸12bと、ロール本体12aの外周に沿って設けられ且つ転写フィルムF上に転写するための微細パターンPを始端部Psから終端部Peにかけて形成した円筒状外周面12cとを有し、且つ、微細パターンPの始端部Psと終端部Peとを円筒状外周面12c上で軸12bの方向に沿って互に向かい合わせるように転写ロール12を構成した際に、転写ロール12の円筒状外周面12c上で微細パターンPの始端部Psと終端部Peとの間の僅かな区間Kに微細パターンPを形成せずに、この僅かな区間Kを平滑な曲面又は凹曲面としている転写ロール12を提供する。

(もっと読む)

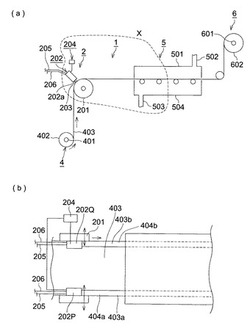

エンボス装置、バックアップロール、および、加工品の製造方法

【課題】原反に凹凸柄を形成するエンボス装置であって、とりわけ、高い稼働率で効率的に原反に凹凸柄を形成することができるエンボス装置を提供する。

【解決手段】エンボス装置10は、原反に形成すべき凹凸柄55に対応した凹凸形状を有するエンボス型面25を、有するエンボスロール20と、エンボスロールに対向して配置され、エンボスロールとの間で原反を圧するようになるバックアップロール30と、を備える。バックアップロールは、心部材32と、心部材上に設けられ、エンボスロールのエンボス型面と対面する表層部34と、を有する。表層部は、複数の金属粒子35と、金属粒子間に設けられた樹脂バインダー36と、を含む。

(もっと読む)

転写ロールとその製造方法およびそれを用いて製造したフィルムまたはシート

【課題】離型性に優れた離型剤が不要なフィルム又はシート表面成形用の表面が極低表面エネルギーな転写ロール、及びその製造方法、それを用いて製造した表面に微細な凸凹を有するフィルム又はシートを提供する。

【解決手段】少なくとも表面をブラスト加工、あるいはディンプル加工、化学エッチング加工、電解エッチングする工程と、撥水撥油防汚性離型膜5を形成する工程とによるか、もしくは少なくとも表面をブラスト加工あるいはディンプル加工する工程と、化学エッチングあるいは電解エッチングする工程と、撥水撥油防汚性離型膜5を形成する工程とにより、微細な凸凹もしくは複合的に大きな凸凹と小さな凸凹が施された表面を撥水撥油防汚性離型膜5で被覆することにより、離型剤が不要な転写ロール6を提供する。

(もっと読む)

ローラーモールド作製方法

【目的】本発明は、ローラーモールド作製方法に関し、スリット状の並列したパターンを有する大面積のローラモールドを精度良好かつ短時間に作製してスループットを向上させると共に継ぎ目のないローラーモールドを作製することを目的とする。

【構成】最終仕上がりパターン中の回転方向に長いスリット状のパターンの長さを短縮した電子線が透過するパターンを有するマスクを、レジストを塗布したローラーモールドの所定位置に近接して位置づけるステップと、電子線をマスクに照射しつつマスク上のパターンを透過した電子線をローラーモールド上のレジストに露光しつつ回転させるステップと、露光しつつ回転させて一周あるいは露光に必要な部分を回転して露光するステップと、回転して露光した後、ローラーモールド上の露光されたレジストを現像するステップと、現像した後のローラーモールドをエッチングするステップとを有する。

(もっと読む)

ローラーモールド作製方法

【目的】本発明は、ローラーモールド作製方法に関し、大面積のローラモールドを短時間に作製してスループットを向上させると共に継ぎ目のないローラーモールドを作製することを目的とする。

【構成】マスクをレジストを塗布したローラーモールドの所定位置に近接して位置づけるステップと、近接して位置づけた状態で、電子線をマスクに照射してマスク上のパターンを透過した電子線をローラーモールド上のレジストに露光するステップと、露光した後に、ローラーモールドを回転して次の位置に位置づけた後、露光することを繰り返すステップと、繰り返した後に、ローラーモールド上の露光されたレジストを現像するステップと、現像した後のローラーモールドをエッチングし、マスク上のパターンに対応するパターンをローラーモールド上に形成するステップとを有する。

(もっと読む)

偏肉樹脂シートの製造方法および製造装置

【課題】成形時の幅方向の厚さ分布が大きい樹脂シートを製造した際に、反りや歪みのない樹脂シートの製造方法及び製造装置を提供する。

【解決手段】溶融した樹脂をダイ12からシート状に押し出す押出工程112と、押し出した樹脂シート14を型ローラ16とニップローラ18とでニップして偏肉成形しながら冷却して固化する成形冷却工程と、型ローラ16から剥離した樹脂シートを徐冷する徐冷工程116と、を備え、成形冷却工程112及び徐冷工程116前の少なくとも一方において、樹脂シート14の幅方向の温度分布が均一となるように、噴霧ノズル30が設けられた液体噴霧手段で液体を吹き付けて樹脂シートを冷却する噴霧冷却工程を有するようにする。

(もっと読む)

成形用ロール状粗面金型の製造方法

【課題】ブラスト処理による筋状の模様が発生し難い長尺光拡散フィルム成形用ロール状粗面金型の製造方法を提供する。

【解決手段】ブラストノズル61をロール状金型基体2の中心軸Cの方向に移動させながら、金型基体2の外周面に向けてブラストノズル61からブラスト粒子を吐出して、金型基体2の外周面に帯状粗面領域を形成する(a)工程と、金型基体2を中心軸Cの周りでステップ回転させる(b)工程と、を複数回含む。(a)工程と(b)工程とは、互い異なる回の(a)工程で形成される帯状粗面領域同士が少なくとも一部において重なり合うように繰り返し行われる。金型基体2の外周面を粗面化する最終段階の回の(a)工程では、ブラストノズル61を金型基体2の周回方向に揺動させる。

(もっと読む)

インプリント方法およびその装置

【課題】効率よくナノインプリント加工を行い得る方法およびその装置を提供する。

【解決手段】室温インプリント用レジストを塗工した基板と転写面に凹凸パターンを形成したモールドを、組み込み冶具中にセットするアライメント工程、モールドのパターン面を基板のレジスト面に押し付けるプレス工程、モールドを基板から引き離し、基板、モールドおよび組み込み冶具に分離する分離工程を少なくとも有し、前記各工程が、1つの工程をその中で実施する独立ユニット内にて実施され、アライメント工程から分離工程まではモールドと基板とを組み込み治具で対にしてユニット間を搬送する搬送工程を各ユニット間に設けることを特徴とするインプリント方法、及び、上記アライメント工程をその中で実施するアライメントユニット、上記プレス工程をその中で実施するプレスユニット、上記分離工程をその中で実施する分離ユニットを少なくとも有し、上記搬送工程を実施する搬送手段を備えてなることを特徴とするインプリント装置。

(もっと読む)

ナノインプリント方法

【課題】 被転写基板上に形成される欠陥の発生を抑制できるナノインプリント方法を提供すること。

【解決手段】 ナノインプリント方法は、パターンを含むテンプレート14に付着したパーティクル15を除去する工程と、テンプレート14を被転写基板11d,12に押し付け、テンプレート14の前記パターンを被転写基板11d,12に転写する工程とを含むナノインプリント方法であって、パーティクル15を除去する工程は、被転写基板11d,12の表面よりもテンプレート15に対する密着性が高い密着性部材12にテンプレート14を押し付ける工程と、密着性部材12からテンプレート14を離す工程とを含む。

(もっと読む)

合成樹脂表皮材及びその製造方法

【課題】合成樹脂表皮材によって製造される製品における絞模様が所定に位置に配置されて見栄えのよい製品を確実に製造することができる合成樹脂表皮材及びその製造方法を提供する。

【解決手段】合成樹脂シート10面に第1の絞模様と第2の絞形態を同時に形成する方法であって、第1の絞模様が合成樹脂シート10から製造される製品面に形成される絞模様であり、第2の絞形態が合成樹脂シート10から製造される製品における第1の絞模様が所定の位置に配置されるように合成樹脂表皮材22の成形加工機の加工時又は打ち抜き加工機の加工時の位置決めをするための絞形態である合成樹脂表皮材の製造方法であり、このとき得られる合成樹脂表皮材22である。

(もっと読む)

181 - 200 / 413

[ Back to top ]