Fターム[4F209PQ01]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 付属装置 (2,661) | 成形用ローラ (672)

Fターム[4F209PQ01]の下位に属するFターム

加熱、冷却手段を有するもの (74)

ローラの製造方法 (172)

支持ローラ (13)

Fターム[4F209PQ01]に分類される特許

241 - 260 / 413

ステム付きウェブを製造する装置、およびこの装置を通じて得ることのできるステム付きウェブ

ベース・ストリップと、ストリップから突き出て、ストリップの一部を形成する少なくとも1つのステム、特に、ストリップと同じ材料製の少なくとも1つのステムとによって構成される、ステム付きウェブであって、少なくとも1つのステムが、真直軸と、真直軸に垂直な一定の断面またはベースからステムの先端へと縮小する断面とを有する、ステム付きウェブにおいて、少なくとも1つのステムが、その軸に沿って測定される高さと、ストリップの平面に平行に測定されるその最大寸法に相当する幅とを有しており、幅が、0.05mm〜0.250mmの間にあり、ステムの高さとその幅との比が、少なくとも2よりも大きく、好ましくは3以上であることを特徴とする、ステム付きウェブ。  (もっと読む)

(もっと読む)

離型紙の製造方法および離型紙の製造装置

【課題】高いコントラストを有する模様を転写し得る離型紙を高い生産効率で製造することができる製造方法を提供する。

【解決手段】製造方法40は、原反20に凹凸模様12を形成して離型紙10を製造する方法である。製造方法40は、ラビング処理により前記原反の表面を粗化する工程と、エンボス加工により、粗化された前記原反の前記表面に前記凹凸模様を形成する工程と、を備える。

(もっと読む)

離型紙の製造方法および離型紙の製造装置

【課題】高いコントラストを有する模様を転写し得る離型紙を高い生産効率で製造することができる製造方法を提供する。

【解決手段】製造方法は、原反20に凹凸模様12を形成して離型紙10を製造する方法である。製造方法は、ドライアイス粒を前記原反の表面に吹きつけるブラスト加工によって、前記凹凸模様の凹凸よりも微小な凹凸16を前記原反の表面20aに形成する工程と、エンボス加工によって、微小な凹凸を形成された前記原反の前記表面に前記凹凸模様を形成する工程と、を備える。

(もっと読む)

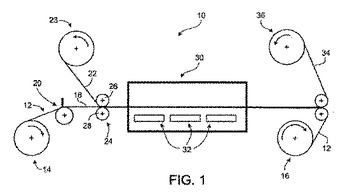

コロナ放電処理装置、コロナ放電処理方法、及び当該方法を用いて製造される床用化粧材

【課題】木質系基板を有する床用化粧材に、確実にコロナ放電処理を行うことが可能なコロナ放電処理装置、コロナ放電処理方法、及びこの方法を用いて製造される床用化粧材を提供する。

【解決手段】本発明に係るコロナ放電処理装置は、木質系基板及び化粧層を有する床用化粧材にコロナ放電処理を行う装置であって、床用化粧材の搬送方向に沿って所定間隔をおいて配置され、床用化粧材を基板側及び化粧層側から押圧しつつ搬送する一対のロールを有する複数のロール体と、隣接する前記ロール体の間に配置され、床用化粧材を基板側及び化粧層側から挟むように対向配置されたコロナ放電電極及びカウンター電極を有する少なくとも一つのコロナ放電ユニットと、を備えている。

(もっと読む)

離型紙の製造方法および離型紙の製造装置

【課題】高いコントラストを有する模様を転写し得る離型紙を高い生産効率で製造することができる製造方法を提供する。

【解決手段】製造方法は、原反20に凹凸模様12を形成して離型紙10を製造する方法である。製造方法は、ブラスト加工によって、前記凹凸模様の凹凸よりも微小な凹凸16を前記原反の表面20aに形成する工程と、エンボス加工によって、微小な凹凸を形成された前記原反の前記表面に前記凹凸模様を形成する工程と、を備える。

(もっと読む)

光学フィルム、及びその製造方法

【課題】液晶表示装置等に用いられる偏光板用保護フィルム、位相差フィルム、視野角拡大フィルム等に利用することができる光学フィルムについて、フィルムの膜厚に応じて、エンボス部の凹凸の高さを変化させる場合においても、調整のために時間を要することなく、フィルムの生産性に優れており、しかもフィルム表面への微小なシワ・キズ等の故障の発生が皆無となって、フィルムの表面性を飛躍的に向上し得る、光学フィルム、及びその製造方法を提供する。

【解決手段】光学フィルムの製造方法は、搬送フィルムの左右両端部と中央部のうちの少なくとも左右両端部のフィルム表面に、レーザー光の照射により、高さ3〜20μmの凹凸を有するエンボス部を形成する。レーザー光の照射位置を可変として、フィルム幅に応じてエンボス部を所定箇所に形成する。レーザー光としては、CO2レーザー光であるのが、好ましい。

(もっと読む)

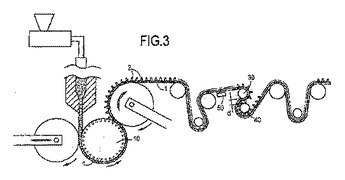

成形シートの製造方法

【課題】離型性を大幅に改善し、形状品質及び生産効率に優れた凹凸形状を有する成形シートの製造方法を提供する。

【解決手段】表面に凹凸形状パターンを有するロール状成形型に電離放射線硬化樹脂を充填する塗工工程と、基材シートに前記充填された電離放射線硬化樹脂を積層して積層体を作成する積層工程と、前記基材シートと前記電離放射線硬化樹脂との積層体に対して電離放射線を照射して、前記積層体の前記電離放射線硬化樹脂を硬化する硬化工程と、前記電離放射線を前記積層体に照射しつつ前記積層体を前記ロール状成形型から分離する離型工程により成形シートの製造を行う。

(もっと読む)

微細モールド及びその製造方法

【課題】微細な凹凸パターン自体に歪みを発生させることなく、微細な凹凸パターンを忠実に転写可能な微細モールドを提供する。

【解決手段】ロール2と、このロール2の外周面に内周面が接する緩衝筒3と、この緩衝筒3の外周面に内周面が接し、外周面に微細な凹凸パターン4aが形成されたスタンパ筒4とを有し、緩衝筒3は、スタンパ筒4より、線膨張係数が大きく、弾性率が小さい。

(もっと読む)

転写装置および転写方法

【課題】ナノインプリント加工の大面積化、高スループット化、高品質化を達成できる新規な転写装置および転写方法の提供。

【解決手段】予め表面に樹脂が塗布された基材フィルムF1に、所定の微細パターンが形成された転写板31aを押し当ててその樹脂に当該微細パターンを転写する方法であって、前記転写板31aを筒状に加工してから弾性層31bを介して回転軸32に着脱自在に取り付けた後、ニップロール33で前記基材フィルムF1を前記回転軸32上の転写板31aの表面に押し付けるようにして連続して送り出しながら、その樹脂J上に所定の微細パターンを連続して転写する。これによって、基材フィルムF1上に所定の微細パターンを確実かつ連続して転写できるため、ナノインプリント加工の大面積化、高スループット化、高品質化を容易に達成できる。

(もっと読む)

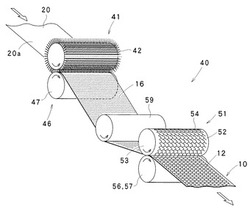

ナノインプリントシートの製造装置および製造方法

【課題】ロールの外周面の凹凸パターンを高い精度で樹脂シートに転写でき、特に凹凸パターンのピッチがサブミクロン領域のナノインプリントシートを高い生産性で製造できるナノインプリントシートの製造装置を提供する。

【解決手段】本発明のナノインプリントシートの製造装置1は、凹凸パターン10bが形成された外周面10aの一部に樹脂シートAが巻き付けられて密着するインプリントロール10と、樹脂シートAのインプリントロール10に密着し始める部分を加熱するための加熱機20と、インプリントロール10の外周面10aに密着した樹脂シートAを剥離させる剥離ロール40とを具備し、インプリントロール10の外周面10aに密着した樹脂シートAに、外側から冷風または冷水を吹き付ける冷却機30をさらに具備する。

(もっと読む)

ナノインプリンティング装置及び方法

【課題】大面積の基材に対してインプリント可能な装置を提供する。

【解決手段】パターニングされるべき基材20に対してミクロ又はナノメートルサイズのパターンを転写するために2つの回転可能に取り付けたローラを備える。第1のローラ10はパターニングされた周面を有しており、このパターン周面は、当該パターン周面を変形可能な基材と接触させることにより第1のローラから基材にパターンを転写する。第2のローラ30は、第1のローラのパターン周面と対向する円滑な周面を有している。また、第2のローラは、第1と第2のローラを同期回転させるために第1のローラと回転可能に結合される。基材は、これらのローラが互いに対して回転するときにパターン周面が基材と接触し、それにより、このパターンがパターン周面から基材へと転写されるように、第1及び第2のローラ間で移動することができる。

(もっと読む)

積層ナノモールドの製造方法および材料、ならびにそれによって得られたナノ粒子

本発明の積層ナノモールドは、所定の形状を有する空孔を画定するペルフルオロポリエーテル層、および、ペルフルオロポリエーテル層とカップリングされる支持層を含む。また本積層体は、ペルフルオロポリエーテル層と支持層とをカップリングするつなぎ層を含んでいてもよい。またつなぎ層は、光硬化性成分、および、熱硬化性成分を含んでいてもよい。空孔は、500ナノメートル未満の最大寸法を有するものでもよい。 (もっと読む)

型押し表面を有する素材とその製造法

本発明は剥離ウェブおよびフローリング材、壁紙型押しラミネートのような最終製品の双方を含んだ様々な型押し、素材を形成するための工程および設備を特徴としている。ここに記載された工程は、硬化可能な材料が適用されるのではなく、型押し媒体を通過して放射線硬化することを可能にしている。  (もっと読む)

(もっと読む)

光学フィルムの製造方法、光学フィルムおよび液晶表示装置

【課題】ラビング処理後の長尺のプラスチックフィルムを巻き取ることによるラビング処理面における液晶の配向性への影響を可及的に防止することができる光学フィルムの製造方法、光学フィルムおよび液晶表示装置を提供する。

【解決手段】ラビング処理工程の後であって、液晶性分子の塗布工程の前に、長尺のプラスチックフィルムFのラビング処理面に剥離フィルムGが貼り合わされる。このときの剥離フィルムGには、ラビング処理面と対向する面とは反対側の面に粘着テープG2による凸部が形成されている。そして、長尺のプラスチックフィルムFおよび剥離フィルムGの積層体Hが巻き取られてロール体H’が形成される。このとき、剥離フィルムGの凸部が長尺プラスチックフィルムFの裏面(ラビング処理面とは反対側の面)に当接した状態で積層体Hが巻回される。

(もっと読む)

光学シートの製造方法及び光学シート

【課題】エンボス形状の高い転写精度を得つつ樹脂シートのアモルファス状態を維持できる結晶性樹脂を含む熱可塑性樹脂からなる光学シートの製造方法を提供する。

【解決手段】表面にエンボス加工が施されたアモルファス状態の透明結晶性樹脂シートからなる光学シートの製造方法であって、表面にエンボス形状が形成された金属製エンボスベルト13を加熱ロール11と冷却ロール12に巻装し、エンボスベルト13上で樹脂シート10をそのガラス転移温度以上の温度でエンボス加工を施した後、樹脂シート10をそのガラス転移温度よりも低い温度に急冷してエンボスベルト13から剥離する。これにより、樹脂シート10に対する形状転写性を維持しつつ、樹脂シート10が結晶性樹脂である場合でもその過度の結晶化による白化を阻止できる。

(もっと読む)

エンボスロールの製造方法およびエンボスロール

【課題】従来のブラスト加工とエッチングを合わせたエンボスロールの形成方法では、ロール上にブラスト加工時の研磨剤が残留してエッチングのムラやシミ、めっきのムラやシミが発生して、均一な凹凸形状を作製することが困難であった。

【解決手段】均一な凹凸形状の形成のために、従来のようなブラスト加工を用いるかわりに、粒界エッチング処理を実施することにより、ブラストの研磨剤残渣によるシミの発生やムラが起きることなくノジュールのないめっきを実現し、所望の凹凸形状を形成することが可能となった。

(もっと読む)

微細構造シート製造方法及び装置

【課題】表面に規則的な微細凹凸パターンを正確に形成することができる微細構造シート製造方法及び装置を提供する。

【解決手段】基材シートWの表面に紫外線硬化樹脂Rを塗布し、パターンローラ30に密着させて、紫外線を照射することにより、基材シートWの表面に微細凹凸パターンを転写形成する場合において、ニップ点における紫外線硬化樹脂の粘度を10mPa・s以上、100mPa・s以下にするとともに、パターンローラ30に対する紫外線硬化樹脂の接触角を40°以下にする。これにより、ニップ時にパターンローラ30の各凹部に空気が入り込むのを防止でき、パターンローラ30の表面に形成された凹凸の形状を正確に基材シートに転写することができる。

(もっと読む)

エンボス加工されたフィルムおよびエンボス加工装置

【課題】熱可塑性樹脂フィルムにエンボス加工を施した後に、巻き取られたフィルムの端面がずれることなく、それによる製品欠点が発生しないようにするエンボス加工された熱可塑性樹脂フィルムおよび熱可塑性樹脂フィルムのエンボス加工装置を提供する。

【解決手段】 フィルム側縁部のフィルム表裏両面に突起部を有し、かつフィルム表面の突起部とフィルム裏面の突起部が、フィルム面内の重ならない位置に有することを特徴とするフィルム。

(もっと読む)

減圧転写成形装置

【課題】大型の大容量の真空ポンプを必要とすることなく、ロール配置部の真空度を、転写率向上効果が得られる所要値まで高め、高い転写率による転写成形をウエブ状の樹脂フィルムに連続して行えるようにすること。

【解決手段】所定の真空圧に減圧されてモールドロール21とバックアップロール22とを収容する減圧主室32の樹脂フィルム入口36に連続して入口側準減圧室41を設けると共に、減圧主室32の樹脂フィルム出口37に連続して出口側準減圧室51を設け、入口側準減圧室41、出口側準減圧室51を、減圧主室32の真空圧より絶対圧で見て高い真空圧に減圧する。

(もっと読む)

防眩性フィルム、及びその製造方法

【課題】 液晶ディスプレイ(LCD)等の画像表示装置に用いられる防眩性フィルムについて、鋳型の型押しによる透明フィルム基材の表面への凹凸模様の周期をほゞ無くす。該透明フィルム基材を用いて作製した防眩性フィルムを具備する液晶ディスプレイに濃淡ムラの発現をなくす。均一な防眩性及び膜厚を有する防眩性フィルム、及びその製造方法を提供する。

【解決手段】 流延支持体から剥離されたフィルムを鋳型でバックロールに押し当てて、透明フィルム基材の表面に凹凸を形成するにあたり、1つのバックロールに対して複数の鋳型を使用し、複数の鋳型をバックロールの周囲に、隣り合う鋳型同士、均等な配置角度で位置するように配置する。複数の鋳型の直径を、鋳型による型押しによって透明フィルム基材の表面に生じる凹凸模様の周期が2mを超えるものとするのが、好ましい。

(もっと読む)

241 - 260 / 413

[ Back to top ]