Fターム[4F211SA11]の内容

プラスチック等のライニング、接合 (31,000) | ライニングの区分 (611) | 収縮によるもの(←熱収縮) (16)

Fターム[4F211SA11]に分類される特許

1 - 16 / 16

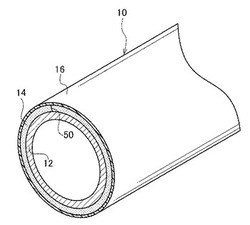

複合管、及び複合管の製造方法

【課題】シート状部材の端部同士の接合を行わなくても、このシート状部材を管体の外周面を覆った状態で保持することが可能な複合管、及びこの複合管の製造方法を提供する。

【解決手段】複合管10は、管体12と、管体12の外周面を覆うシート状部材14と、シート状部材14の全外周面を覆う継ぎ目のない保持層16とによって構成されている。これにより、シート状部材14の端部が保持層16によって覆われるので、シート状部材14の端部同士の接合を行わなくても、このシート状部材14を管体12の外周面を覆った状態で保持することができる。

(もっと読む)

チューブ被覆管体の製造方法

【課題】皺の発生又は皺立ち等の歪みの実質的にないチューブを有するチューブ被覆管体を製造できるチューブ被覆管体の製造方法を提供すること。

【解決手段】管状基体の外周面にチューブ5が配置されたチューブ被覆管体を、管状の固定筒11内で半径方向外側に拡径させたチューブ5の内部に管状基体を挿入して、製造するチューブ被覆管体の製造方法であって、チューブ5の両端部それぞれを、その周方向に部分的に固定筒11の内周面に圧接すると共に、チューブ5の両端部それぞれの周方向に一巡するように固定筒11に圧接して、チューブ5を固定筒11に固定する工程を有することを特徴とするチューブ被覆管体の製造方法。

(もっと読む)

被覆杆体の製造方法、製造装置および被覆杆体

【課題】良好な表面状態を安定的に得ることのできる被覆杆体の製造方法、製造装置および被覆杆体の提供。

【解決手段】所定の横断面形状を有する芯杆1の外周にチューブ状の被覆体2を被覆した被覆杆体を製造するに際し、前記芯杆1の横断面形状にほぼ相似形状の中空部横断面形状を有する外筒部材3中で被覆体2の中空部を昇圧して被覆体2を横断面方向に拡張し、次いで、被覆体2の中空部に芯杆1を挿入した後、被覆体2中空部内の昇圧状態を解消して被覆体2を収縮させて芯杆1の表面に被覆、固定する。

(もっと読む)

金属/FRPパイプの製造方法及び金属/FRPパイプ、並びに、金属/FRPパイプの熱残留応力除去方法

【課題】熱硬化性樹脂が含浸されたFRPプリプレグが外周に装着されている芯棒を金属管の内部へ挿入し、FRPプリプレグが軟化するまで加熱して芯棒を膨張させ、FRPプリプレグの最外周を金属管の内周面に押し付け、更に加熱温度を上げてFRPプリプレグを硬化させ、FRPプリプレグの最外周を金属管の内周面に張り付けて一体化し、その後、常温まで冷却して芯棒を収縮させ、芯棒を金属管から抜き取る金属/FRPパイプの製造において、常温に戻した際に金属管からなる金属層に生じる引っ張りの熱残留応力が除去された金属/FRPパイプ及び、その製造方法、並びに、熱残留応力除去方法を提案する。

【解決手段】金属/FRPパイプの全体に対して、「金属層の降伏ひずみ(εY金属)+金属層の残留ひずみ(εT金属)」で求められる所定のひずみ値になるまで引っ張り荷重を加え、次いで、除荷する。

(もっと読む)

フッ素樹脂被覆ローラまたはベルトの製造方法

【課題】極めて短時間の熱処理によって、基材上に直接若しくはゴム層を介して熱融着したフッ素樹脂被覆層を形成することができ、フッ素樹脂被覆層に欠陥の発生が少なく、下層に存在するゴム層の熱劣化が抑制されたフッ素樹脂被覆ローラまたはベルトを提供すること。

【解決手段】基材若しくは該基材の外周面上に少なくともゴム層を形成したゴム被覆基材を熱収縮性フッ素樹脂チューブの中空内に挿入する工程;必要に応じて予備収縮工程;並びに、該基材若しくは該ゴム被覆基材を、250〜400℃の範囲内の温度に加熱したホットプレート面に加圧下に接触させながら回転させて、該熱収縮性フッ素樹脂チューブを該基材若しくは該ゴム被覆基材の外周面に熱融着させる加圧融着工程;必要に応じて再加熱工程及び急冷工程;を含むフッ素樹脂被覆ローラまたはベルトの製造方法。

(もっと読む)

樹脂管用継手とそれの圧入接続方法及びその方法に用いられる圧入装置

【課題】樹脂管との接続作業を能率良く容易に行う。

【解決手段】樹脂管1の接続管部1A内に管軸芯X方向から圧入可能な接続筒部2を備えた継手本体Aと、この継手本体Aの接続筒部2が圧入された樹脂管1の接続管部1Aをそれの径方向外方側から押圧する押圧スリーブ3とを備え、継手本体Aの接続筒部2の先端に、樹脂管1の接続管部1Aの端部を径方向外方側から挾持固定する圧入装置Bの管挾持手段B1の挾持固定作用に連れて縮径変形する接続管部2の端部側の内周面を受止め可能で、かつ、樹脂管1の接続管部1Aの内径よりも小なる外径で直管状又は略直管状に形成された装着筒部4が形成されている。

(もっと読む)

熱収縮ケーブルの加熱装置および加熱方法

【課題】電線と電線に被せた熱収縮チューブとを加熱装置の所定の位置に容易に設置でき、熱収縮チューブをムラなく収縮させることができる熱収縮チューブの加熱装置及び加熱方法を提供する。

【解決手段】電線Cのシース2から導体36と被覆層37からなるコア線3が突出された電線端末4に、熱収縮チューブ5を被せると共にこれを熱収縮させ、この熱収縮チューブ5でシース2とコア線3間を密封するための熱収縮チューブ5の加熱装置1において、上記コア線3の先端部を支持して電線端末4を縦向きに保持する電線支持手段6と、上記電線端末4に被せられた熱収縮チューブ5の下端を支持する熱収縮チューブ支持手段7と、この熱収縮チューブ支持手段7で支持された熱収縮チューブ5を加熱する加熱手段8とを備えたものである。

(もっと読む)

配管外壁ライニング装置および配管外壁ライニング方法

【課題】雑排水を流している使用時にもライニング作業を施せ、集合住宅などでは通常通りの水回りの家事を中断することなく持続でき、住人側の生活を配慮した配管外壁ライニング装置および配管外壁ライニング方法を提供する。

【解決手段】ライニングクロス10を縦管8の外周部に密着させる構成のため、縦管8に雑排水を流している使用時にライニング作業を施すことができる。このため、集合住宅などでは通常通りの居住生活をしながら炊事・洗濯・料理・入浴などの水回りの家事を持続することができ、しかも、ライニングクロス10を縦管8の外部から施工することができるため、ライニング作業が容易かつ迅速になり、作業効率が向上してコスト的に有利になる。

(もっと読む)

硬化性樹脂組成物、ライニング材及び管状ライニング材

【課題】低臭気性、耐水性、耐薬品性、耐久性、付着性に優れ、且つ良好な増粘特性を有する硬化性樹脂組成物及びこの組成物を用いた管状ライニング材を提供すること。

【解決手段】(A)500〜4000の数平均分子量及び5〜30KOHmg/gの酸価を有する不飽和ポリエステル30〜70質量%、及び(B)単官能性(メタ)アクリレート系モノマー30〜70質量%、そして(C)熱可塑性樹脂粉末からなる増粘剤を1〜30質量%含み、各質量%の合計が100質量%であることを特徴とする硬化性樹脂組成物;及びこの硬化性樹脂組成物を用いた管状ライニング材。

(もっと読む)

筒状ゴムユニット拡径保持材及び常温収縮筒状ゴムユニット

【課題】逆引きタイプの剛性筒体に用いても、剛性筒体を解体する時の拡径保持材の引抜き力を適切に管理できる筒状ゴムユニット拡径保持材を提供する。

【解決手段】断面略矩形の紐状部2の一方の側面に外周側噛み合い片3Gを形成し、他方の側面に内周側噛み合い片3Nを形成してなる筒状ゴムユニット拡径保持材1において、内周側噛み合い片3Nの一部に変形容易な易変形部30を設ける。この拡径保持材1で逆引きタイプの剛性筒体を形成すると、拡径保持材1を引き抜いて剛性筒体を解体するときに、内周側噛み合い片3Nが内側へ容易に倒れ、外周側噛み合い片3Gが外れやすくなるので、拡径保持材1の引抜き力が弱くて済む。

(もっと読む)

インナーコア用リボン及び常温収縮チューブ用インナーコア

【課題】 被さる常温収縮チューブの大きさに関わらず、その収縮力に十分対応できる強度を有するとともに、精度良く容易に製造できるようにすること。

【解決手段】 スパイラルコア用リボン100は、巻き上げて筒状体に組み立てて常温収縮チューブ用スパイラルコアを形成する。スパイラルコアでは、筒状体の軸方向で隣接するリボン同士は、リボン本体110の両側部にそれぞれ設けられた嵌合部130及び被嵌合部140とを嵌合することにより固定される。このようなリボン本体110は、内部に、リボン本体110に被覆される芯材120を有しており、リボン本体110の肉厚を薄くしている。これにより、芯材120の周囲に、押出成形によりリボン本体110が成形された後、リボン本体110が収縮変形することを防止する。

(もっと読む)

複合フィルム、複合積層体の製造方法、反射鏡の製造方法、画像投影装置および複合フィルムの成形方法

【課題】 被成形物であるフィルム(第1部材)が、成形応力によって所定の伸び量だけ伸びた後に、成形応力の対抗力として第2部材の引張応力を働かせ、打ち消すことで、所定の伸び量以上に伸ばされること防止できるため、フィルム(第1部材)の伸びを求める最終形状に依存せず、制御できる複合フィルム、複合積層体の製造方法、複合フィルムの成形方法を提供する。

【解決手段】 少なくとも第1部材2と第2部材3からなる複合フィルム1において、前記第1部材2が被成形物で、所定の温度/応力下で塑性領域内にある材料で構成され、前記第2部材3が補強物で、所定の温度/応力下で弾性領域内にある材料で構成され、前記第1部材2と前記第2部材3を、伸び量を制御する領域全域に設けてある接合線のみによって接合し、以下の関係、すなわち、(隣接する前記第2部材3によって連結している接合線間の前記第2部材3の総長)≦(隣接する前記第2部材3によって連結している接合線間の直線距離)+(所定の伸び)を有する。

(もっと読む)

三重管のセンター位置合わせ方法及び装置

【課題】 三重管を加熱成形する前に、内外面の樹脂管と金属管のセンターを合わせる際に、管の曲がりや変形に影響されずにセンター合わせができる三重管のセンター位置合わせ方法及び装置を提供する。

【解決手段】 金属管7を必ず外面樹脂管6、内面樹脂管8のいずれか一方、又は双方とともに移動して、単独で移動することはない。

(もっと読む)

シリコーン成形体及びその使用方法

【課題】 手すり等への取り付け作業や取り外し作業を簡略化でき、いったん被装着体に被着させた後、簡易に剥離し、再使用することが可能なシリコーン成形体を提供する。

【解決手段】 本発明のシリコーン成形体1は、シリコーンゴム弾性体と熱可塑性樹脂とを含み、少なくとも一部が加熱延伸された状態で、被装着体の装着に供されるものであり、主収縮方向の両端部1X、1Yには、被装着体に装着する際に互いに重なる位置に、一対又は複数対の貫通孔10A、10Bが形成されており、該貫通孔に固定具40の少なくとも一部を嵌め込むことで、被装着体に装着する際に、重なり部分が固定されることを特徴とする。

(もっと読む)

電子パワーアシストステアリングウォームギア

押出し成形、圧縮成形、又は遠心加工によって合成樹脂製管を形成し、且つこのようにして製造された管又はそこから切断されたリングを好適には金属製のボス又はコア上に固定することにより、残留応力を殆ど有さない複合ウォームギアが提供される。本方法によれば、高性能高分子量熱可塑性樹脂が利用される。  (もっと読む)

(もっと読む)

蓄光性熱収縮チューブ

【課題】 蓄光性熱収縮チューブの(1)発光強度を高めること、(2)耐水性を向上させること、および(3)蓄光性熱収縮チューブに識別手段を付加すること、を通じて蓄光性熱収縮チューブを使い、より広範囲の用途に対して、簡便で効果的な夜間あるいは暗所での識別手段を提供すること。

【解決手段】 (1)蓄光性の熱収縮層の内面に、光反射性の層を形成する。(2)蓄光性の熱収縮層2の外側に、撥水性もしくは遮水性を有する熱可塑性樹脂を含む層4を形成する。(3)蓄光性の熱収縮層2の内側に、ホットメルト接着剤を含む層5を形成する。(4)蓄光性の熱収縮層の外側に、識別のための印を形成させる。

(もっと読む)

1 - 16 / 16

[ Back to top ]