Fターム[4F211TH02]の内容

プラスチック等のライニング、接合 (31,000) | 予備成形品の前処理・コンディショニング (1,728) | 前処理、コンディショニング方法 (165)

Fターム[4F211TH02]に分類される特許

81 - 100 / 165

積層板の連続製造方法および装置

【課題】本発明の目的は、成形性に優れ、反り等のバラツキの少なく且つ耐熱性、熱膨張性および難燃性に優れた積層板を提供するための積層板の連続製造方法を提供することである。

【解決手段】積層板を連続的に製造する方法であって、(a)シアネート樹脂及び/またはそのプレポリマーを必須成分とする樹脂組成物をシート状繊維基材に含浸したプリプレグ、および金属箔またはキャリアフィルムをそれぞれ供給する工程、(b)前記プリプレグと金属箔またはキャリアフィルムとを表面が弾性材料で構成されたラミネートロールで加熱加圧して積層板を成形する工程、(c)前記積層板を複数本のロールを配置した硬化炉内を通過させて硬化する工程を有し、かつ(a)および(b)の工程を減圧下にて行うことを特徴とする積層板の連続製造方法。

(もっと読む)

基板の貼り合わせ方法、マイクロチップの製造方法およびマイクロチップ

【課題】生産性がよく、基板に微細な流路パターンが形成されている場合であっても、該流路パターンの変形を生じない基板の貼り合わせ方法およびマイクロチップの製造方法、ならびに流体回路の変形が抑制されたマイクロチップを提供する。

【解決手段】光を透過する熱可塑性樹脂からなる第1の基板(101)と、光吸収物質が分散され、熱可塑性樹脂からなる第2の基板(102)とを貼り合わせる方法であって、(A)少なくとも一方の基板の貼り合わせ面の温度を、熱板(104)等により、該基板を構成する熱可塑性樹脂のガラス転移温度近傍に調整する工程と、(B)第1の基板(101)および第2の基板(102)を重ね合わせて圧力を印加する工程と、(C)第1の基板を介して、光吸収物質に対して光(105)を照射する工程とを含む基板の貼り合わせ方法およびマイクロチップの製造方法、ならびにマイクロチップ。

(もっと読む)

積層板の製造方法

【課題】積層板材料を供給する装置部位の空間制約による設置領域の不足と材料供給作業の困難さを解消し、生産効率を高める。

【解決手段】積層巻取装置1において、金属箔とフィルム状基材を積層させながらロール状に巻き取ることによりロール状多層ワークを形成し、巻出装置2の各シャフトにロール状多層ワークをセットし、ダブルベルトプレス装置3のライン速度に合わせてシャフトからロール状多層ワークを引き出し、引き出されたロール状多層ワークを連続的にダブルベルトプレス装置の連続ベルト間に挿入し、ロール状多層ワークをラミネート成形する。また、ロール状多層ワークを形成する際、金属箔とフィルム状基材を分離しない程度に予備接着させる。

(もっと読む)

積層板の製造方法

【課題】金属箔とフィルム状基材の搬送経路周辺の空間領域を大きくすることなく、金属箔とフィルム状基材の干渉を防止する。

【解決手段】帯電ロール7a,7bによって帯電させたポリイミドフィルム6表面と銅箔5とを接触させることにより、銅箔5とポリイミドフィルム6とを分離しない程度に予備接着した後にダブルベルトプレス装置3に供給する。これにより、銅箔5とポリイミドフィルム6の搬送経路周辺の空間領域を大きくすることなく、銅箔5とポリイミドフィルム6の干渉を防止することができる。

(もっと読む)

ダクトとその製造方法

【課題】レーザー溶着で不織布をダクト本体に固着して騒音低減効果が得られるようにしたダクトの提供を目的とする。

【解決手段】熱可塑性合成樹脂からなる中空筒状のダクト本体11の側壁12に開口部13が形成され、前記側壁12の開口部13を覆うようにして不織布21が側壁12の外面に積層され、不織布21の縁の部分21aが開口部13の外周縁に溶着されたダクトにおいて、前記不織布21を熱可塑性合成樹脂繊維で構成すると共に縁の部分21aを熱可塑性合成樹脂繊維の溶融固化したソリッド状として透光可能な透明または半透明とし、レーザー溶着によってダクト本体11に固着できるようにした。

(もっと読む)

ラミネートフィルム、ラミネートフィルムの製造方法、印画物の製造方法、及び印画物

【課題】トリミング加工工程を行わずに、耐熱性基材フィルムの剥離工程において、被保護部材に対して保護層の接着していない部分が、耐熱性基材フィルム上に残留したままで耐熱性基材フィルムと共に剥離されるラミネートフィルムを提供する。

【解決手段】耐熱性基材フィルムと、耐熱性基材フィルムの一方の面上に設けられた1層以上からなる保護層とを有し、保護層は1層以上の接着性樹脂を含有する層を有し、保護層を構成する層のうち少なくとも1層は薄板状材料を含有することを特徴とするラミネートフィルム。

(もっと読む)

レーザ溶着方法及びレーザ溶着装置、並びに樹脂製品の製造方法

【課題】樹脂部材の形状に依存することなく、樹脂部材同士の接合部を隙間なく溶着することが可能なレーザ溶着方法を提供する。

【解決手段】本発明の一実施形態に係るレーザ溶着方法は、レーザ光を用いて少なくとも二つの樹脂部材W1,W2を溶着するレーザ溶着方法において、壁の一部が伸張可能な透光性シート28で形成された容器22内に、樹脂部材W1,W2同士を組み合わせて配置する配置工程と、容器22内を減圧することによって、単位面積あたりの圧力が均一な圧力を透光性シート28から樹脂部材W1,W2に加え、樹脂部材W1,W2同士の接合部Wcを密着させる密着工程と、透光性シート28を介して接合部Wcにレーザ光を照射することによって、樹脂部材W1,W2同士を溶着する溶着工程とを有する。

(もっと読む)

コード入りゴム部材の接合端部の形成方法および装置並びにコード入りゴム部材の接合方法

【課題】所定ピッチで複数のコードを並列に配置したコード入りゴム部材のコード並列方向端部どうしでコードを所定ピッチの並列状態にして段差なく接合できるコード入りゴム部材の接合端部の形成方法および装置並びにコード入りゴム部材の接合方法を提供する。

【解決手段】一対の溝付けローラからなる複数の溝付け部4、5、6を溝付けローラ4a、5a、6aの溝付け幅が小さい順に直列に配置し、それぞれの溝付けローラをコード並列方向端部のコード間でコード入りゴム部材Mを上下に挟んだ状態でコード延設方向に転動させて、コード間の間隔を徐々に広げて接合端部を形成し、コード入りゴム部材Mの接合端部どうしをオーバーラップさせて、一方の接合端部のコードを他方の接合端部のコード間に位置させて圧着する。

(もっと読む)

組合せ材のシワ取り装置

【課題】作業者の熟練度に関係なく、組合せ材にシワが発生するのを防止することができる組合せ材のシワ取り装置を提供する。

【解決手段】組合せ材のシワ取り装置に関する。金属箔1と絶縁接着フィルム2を重ねた組合せ材3を載置する載置台4と、この載置台4の両側に平行に設けられた一対のガイドレール5と、このガイドレール5に対して垂直な状態で組合せ材3を押圧しながら転動するローラー6と、このローラー6を設けて形成されるローラー架台7とを具備する。前記ローラー架台7は前記一対のガイドレール5間に架設されると共にこのガイドレール5上を移動自在に形成される。

(もっと読む)

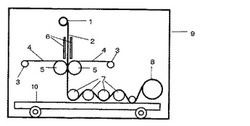

ラミネーター

【課題】圧着ロールの脱着が容易で、仮付部の装置が簡素化されたラミネーターを提供する。

【解決手段】フィルム供給部と、フィルムを基材に仮付する仮付部と、基材とフィルムとを熱溶着する熱溶着部とを有し、仮付部の構造を簡素化し、シリンダ機構によって圧着ロールの脱着を容易にした。本発明によれば、装置内のゴミの発生および付着が回避され、かつ清掃も容易となり、製品歩留まりを向上させることができる。

(もっと読む)

条付可撓管の接続方法

【課題】 ポリエチレン製等の難接着性の条付可撓管の端部と桝や本管とを、配管現場において迅速且つ確実に接続する方法の提供。

【解決手段】 布材4を条付可撓管2の端部外周に被覆すると共に、その布材4に接着剤を塗布する。そして、その接着剤の溶融状態で、塩化ビニール製の継手6の端部をその布材4を介して条付可撓管2の端部に密着するように螺着し、接着剤を硬化して両者間を液密に接合する。ついで、接着性のよいその継手と桝等とを接続する。

(もっと読む)

超短パルスレーザでの透明材料処理

【課題】 透明材料をスクライビングないし溶接する方法を提供する。

【解決手段】透明材料をスクライブするため、材料を横切るレーザビームのシングルパスで多重スクライブ造作を創るために、超短レーザパルスを使用し、該スクライブ造作の少なくとも一つは材料の表面下に形成され、クリーンな割断を可能にする。透明材料を溶接するための方法は、局在化された加熱を通して接合を創り出すために、超短レーザパルスを使用する。超短パルス持続時間は、レーザ放射の非線形吸収を起こし、レーザの高繰り返し率は、材料内に熱のパルスからパルスへの蓄積を起こす。レーザは材料の界面近くに集光され、溶接されるための領域に高エネルギーフルーエンスを生成し、材料の残部への損傷を最小化し、きれいな溶接線を可能にする。

(もっと読む)

樹脂製接合品の製造方法

【課題】樹脂部材を接合してその接合界面に流路を形成した場合でも、流路に接着剤などの異物が残留せず、かつ、流路形成溝の内面の変質、変形を防止することのできる樹脂製接合品の製造方法を提供すること。

【解決手段】樹脂製接合品1は、微小突起25を底部に備えた流路形成溝21が形成された第1の樹脂部材2に対して第2の樹脂部材3を接合してなる。樹脂製接合品1を製造するには、第1の樹脂部材2と第2の樹脂部材3とを間に溶剤41が介在する状態で重なり合った状態とする第1工程と、樹脂部材2、3を加熱、加圧して樹脂部材2、3を接合させる第2工程とを行う。また、第2工程を行う際、流路形成溝21内に対して溶剤41による変質を防止するための流体42を流す。

(もっと読む)

部材貼り付け装置および部材貼り付け方法

【課題】第1の部材に第2の部材を貼り付ける部材貼り付け装置において、第1の部材を第2の部材に、貼り付け面での剥離がなく精度良く貼り付けることができる部材貼り付け装置を提供する。

【解決手段】第1の部材を搭載する第1の搭載部105と、第2の部材を搭載する第2の搭載部107と、第1の部材を密着させて保持する保持部材103と、第1の搭載部105、第2の搭載部107に対して保持部材103を相対的に移動させる移動手段109とを有する。

(もっと読む)

管状体及び管状部材の接合方法

【課題】 接合部の強度に優れ、空孔による悪影響が実質的に存在しない良好な接合状態を有する接合部を有する管状体を提供する。

【解決手段】 管状部材(A)と管状部材(B)とが接合した接合部を有する管状体であって、上記(A)と上記(B)の少なくとも一方が、溶融加工性樹脂からなる層を2層以上有する積層管であり、上記積層管を構成する少なくとも1つの層が溶融加工性含フッ素樹脂からなり、上記管状体は、各層の厚みが式(1)〜(3)(1) Ti1 > Ti2(2) To1 < To2(3) Ti1 > To1(各式中、Ti1は、上記(A)と上記(B)との接合面における最内層の厚みを表し、Ti2は、上記接合部以外の部分における最内層の厚みを表し、To1は、上記接合面における最内層以外の層の厚みの合計を表し、To2は、上記接合部以外の部分における最内層以外の層の厚みの合計を表す。)で表される関係を有する管状体。

(もっと読む)

積層板の製造方法

【課題】積層板材料を供給する装置部位の空間制約による設置領域の不足と材料供給作業の困難さを解消し、生産効率を高める。

【解決手段】積層巻取装置1において、金属箔とフィルム状基材を積層させながらロール状に巻き取ることによりロール状多層ワークを形成し、巻出装置2の各シャフトにロール状多層ワークをセットし、ダブルベルトプレス装置3のライン速度に合わせてシャフトからロール状多層ワークを引き出し、引き出されたロール状多層ワークを連続的にダブルベルトプレス装置の連続ベルト間に挿入し、ロール状多層ワークをラミネート成形する。

(もっと読む)

積層板の製造方法

【課題】積層板材料を供給する装置部位の空間制約による設置領域の不足と材料供給作業の困難さを解消し、生産効率を高める。

【解決手段】積層巻取装置1において、金属箔とフィルム状基材を積層させながらロール状に巻き取ることによりロール状多層ワークを形成し、巻出装置2の各シャフトにロール状多層ワークをセットし、ダブルベルトプレス装置3のライン速度に合わせてシャフトからロール状多層ワークを引き出し、引き出されたロール状多層ワークを連続的にダブルベルトプレス装置の連続ベルト間に挿入し、ロール状多層ワークをラミネート成形する。また、ロール状多層ワークから積層板材料を巻き出す際、内側の積層板材料と外側の積層板材料の一方を巻き中心に対し180度異なる位置から巻き出す。

(もっと読む)

帯電防止性に優れたラミネートフィルムの製造方法及び帯電防止性に優れた袋体の製造方法

【課題】クリーン性が良好で、十分に除電されていると共に、帯電防止性の持続性に優れていて時間が経過しても帯電し難いラミネートフィルムを効率良く、低コストで製造する方法を提供する。

【解決手段】この発明に係る帯電防止性に優れたラミネートフィルムの製造方法は、重ね合わせ前の少なくとも2枚のフィルム2、3の重ね合わせ面に対して除電装置21、22を用いて除電処理を行う第1除電処理工程と、前記第1除電処理工程を経たフィルム同士を重ね合わせて積層一体化フィルム4を得る積層工程と、前記積層一体化フィルム4の両方の外面に対して除電装置23、24を用いて除電処理を行う第2除電処理工程とを包含することを特徴とする。

(もっと読む)

複合成形体の製法およびそれによって得られる複合成形体、並びにそれを用いた化粧料容器

【課題】上記高価な金型を用いることなく、金属薄膜層を除去した後、2つの樹脂成形体を接着するようにした複合成形体の製法と、それによって得られる複合成形体、並びにそれを用いた化粧料容器を提供する。

【解決手段】下蓋11の表面に形成された金属薄膜層10のうち、その周縁部の少なくとも相対向する2個所の部分をレーザ照射によって除去した後、上記下蓋11に、透明な天蓋12を重ね、上記天蓋12の上から、両者の重なり部のうち少なくとも上記金属薄膜層10の除去部を含む重なり部に超音波をかけて、両者を接着一体化するようにした。

(もっと読む)

樹脂成形品の製造方法および樹脂成形品

【課題】樹脂部材同士を溶剤接着する場合の外観の品位の低下を防止することのできる樹脂成形品の製造方法、および樹脂成形品を提供すること。

【解決手段】樹脂成形品1を製造するにあたっては、第1の樹脂部材11の接合面111に溝115を形成し、第2の樹脂部材12に貫通穴125を形成する。次に、第1の樹脂部材11の接合面111と反対側の面112および第2の樹脂部材12の接合面121と反対側の面122の全体にそれぞれ、保護シート31、32を被覆する。その際、保護シート32において、貫通穴125の上面にあたる円形部分32aをくり貫いておく。次に、重ね合わせた接合面111、121間に溶剤を介在させ、オーブンによって所定の温風を第1の樹脂部材11および第2の樹脂部材12に当てつつ加圧することにより、第1の樹脂部材11と第2の樹脂部材12とが接合された樹脂成形品1を得る。

(もっと読む)

81 - 100 / 165

[ Back to top ]