Fターム[4F211TN75]の内容

プラスチック等のライニング、接合 (31,000) | 接合操作 (2,918) | 機械的接合方法 (188) | カシメ止め (46)

Fターム[4F211TN75]に分類される特許

1 - 20 / 46

熱かしめ装置

プラスチックワークピースを別のワークピースに接合する方法

【課題】プラスチックワークピースを別のワークピースに接合する方法を提示する。

【解決手段】本方法は、第二当接面が第一当接面上に置かれ、ピンが貫通孔内を通って作業面から突出するように、別のワークピース及びプラスチックワークピースを互いに接触させて載置する工程と、回転駆動されるとともに、回転軸に対して垂直に延在する摩擦面を備える摩擦ピンと、クランプ面を備えるクランプリングとを有する摩擦ツールを別のワークピースに載置する工程であって、載置の際は、摩擦面を端面上に平らに載置し、クランプ面を作業面上に平らに載置する工程と、摩擦ピンを回転して、摩擦面及び端面間の摩擦から発生する摩擦熱によってピンを可塑状態とする工程と、回転している摩擦ピンを回転軸に平行に作業面側に移動して、ピンを可塑的に変形する工程とを含む。

(もっと読む)

連結構造および連結方法

【課題】連結時の加熱時間の短縮を図りつつ、連結強度の低下を抑制することができる連結構造を提供する。

【解決手段】連結構造は、第1の面3aと当該第1の面3aとは反対側の第2の面3bとを有し、第1の面3aから第2の面3bまで貫通する貫通孔4が形成されてなる第1の部材3と、第1の部材3の第1の面3aに対向する面側に設けられた基台部21が第3の面21aを有し、第3の面21aに設けられ且つ貫通孔4に挿通された突出部22および突出部22の先端部から第2の面3bにおける貫通孔4の外側へ貫通孔4を中心として放射状に延出してなる3つの延出部2eを有する第2の部材1とを備える。そして、第3の面21aと延出部2eとで挟持する形で、第1の部材3と第2の部材1とを連結してなる。

(もっと読む)

かしめ構造

【課題】シリンダーヘッドカバー等のアルミニウム合金部材に樹脂製バッフルプレート等の樹脂板部材とのかしめ構造であって、かしめ信頼性の高いかしめ構造の提供を目的とする。

【解決手段】アルミニウム合金部材と樹脂板部材とのかしめ構造であって、アルミニウム合金部材は、基部から突出したかしめボス部を有し、樹脂板部材は前記かしめボス部を挿通しアルミニウム合金部材に重ね合せるためのかしめ穴を有し、当該かしめ穴は前記かしめボス部の頂部側に面取部を形成してあり、前記かしめボス部を頂部からかしめ加圧した際に生じる潰し部の少なくとも一部を前記面取部に逃がしてあることを特徴とする。

(もっと読む)

熱カシメ留め部の構造及びその熱カシメ留め方法

【課題】 熱カシメ留めにおいて、溶着チップの強度に影響せず、かつ、溶着チップの外部に漏れ出した余剰樹脂(バリ)がカシメ留め部から離脱しない熱カシメ留め構造及びそのカシメ留め方法を提供する。

【解決手段】 被固定物10に穿設された熱カシメ留め用の固定穴11の周囲に複数の小穴12または切り欠き13を穿設することにより、溶着チップ30の凹部36と溶着チップ30の外部とが連通された余剰溶融樹脂迂回誘導流路12を形成する。

その結果、カシメ留め部38と余剰樹脂37である環状体50とが小穴12の効果にて繋がっているため、ここを通って余剰溶融樹脂は外に流出し、溶着ボス21側と一体となって固化することから、従来の熱カシメのように余剰樹脂37がバリとなって不安定に形成されることがなく、その結果、バリがカシメ部から離脱して製品内に異物となって散在したりするのを防止できる。

(もっと読む)

熱カシメ装置及び熱カシメ方法

【課題】急速加熱・急速冷却を行う熱カシメ装置で、安定的な熱カシメを行う。

【解決手段】熱板に第一のバネを用いてボディ(伝熱部材)を出し入れ自在に設け、ボディに第二のバネを用いて接続部材を出し入れ自在に設け、接続部材の先端にカシメ部材を設けている。カシメ部材をカシメ対象である樹脂製ボスに押し当てていくと、第一と第二のバネは圧縮され、ボディは所定温度に加熱された熱板の中に入り、接続部材はボディの中に入り、ボディと接続部材先端のカシメ部材が密着する。熱板の熱はボディを経てカシメ部材に伝わる。カシメ部材は加熱され、樹脂製ボスを軟化させる。第一と第二のバネはボディとカシメ部材をそれぞれ押圧し、カシメ部材は樹脂製ボスを変形させる。その後、熱板を上昇させ、カシメ部材に加わる押圧力を減少し、ボディとカシメ部材を離し、カシメ部材にエアーを吹き付けて冷却し、カシメ部材を樹脂製ボスから離すようにする。

(もっと読む)

外装カバー

【課題】 溶着前に2つの部品を組み合わせるだけで、2つの部品の間に引き込み合う力を生じさせる外装カバーを提供する。

【解決手段】 溶着ボスおよび凸部が形成される第1のカバー部材と、前記溶着ボスが挿入される穴部および前記凸部が挿入される長穴部が形成される第2のカバー部材とを有し、前記溶着ボスを前記穴部に挿入し、前記凸部を前記長穴部に挿入した状態で前記溶着ボスを溶融することで、前記第1のカバー部材と前記第2のカバー部材とを溶着する外装カバーであって、前記凸部を前記長穴部に挿入することで、前記長穴部と前記第2のカバー部材の端辺部との間の領域が変形することで、前記第1のカバー部材と前記第2のカバー部材との間に付勢力を発生させる。

(もっと読む)

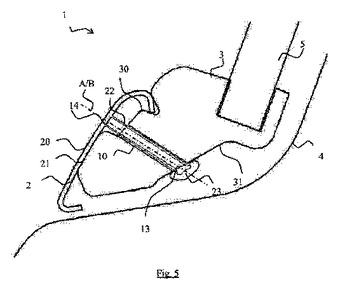

グレージングまたはモールディングに取り付け構成部品を固定する方法、取り付け構成部品を固定する固定デバイス、およびこの方法を使用して得られるグレージング

本発明は、トリムなどのプラスチック製の取り付け構成部品(2)をグレージング(1)の周辺部に、特にグレージング(1)の周辺部に固定されたモールディング(3)の一部位に固定する方法にして、前記取り付け構成部品(2)は、それを前記グレージング(1)または前記モールディング(3)に固定する固定手段を備える後面(21)を有する固定方法であって、前記後面(21)は、前記モールディング(3)内または前記グレージング(1)内に作り出された、前記モールディング(3)または前記グレージング(1)の両面へと両端部で開口する穴(10、10’)にそれぞれ進入するいくつかの付属体(22、22’)を備え、各付属体の遠位端部(23、23’)は、穴(10、10’)の境界を画する前記モールディングまたは前記グレージングそれぞれの後面(31)を超えて突き出ることと、各付属体の前記遠位端部(23、23’)は一時的な軟化によって、好ましくは超音波を加えることによって変形されて、穴(10、10’)の周辺部で、好ましくは穴(10、10’)の周辺部全体のまわりで前記モールディングまたは前記グレージングの前記後面(31)と接触することとを特徴とする、固定方法に関する。  (もっと読む)

(もっと読む)

再カシメ留め方法

【課題】溶着ボスを用いたカシメ留めにおいて、再カシメ留め時の引っ張り及び剪断強度を高める再カシメ留め方法を提供する。

【解決手段】最初のカシメ部において、溶着ボス31の直径より外に膨出している膨大部を除去し、溶着ボス31の先端側をそのまま残して被固定物34を取り外す。次に、再度被固定物34を残存している溶着ボス31に取り付けたのち溶着ボス31の先端上に樹脂ペレット40を戴置し、この上から溶着チップ10を押し当てて樹脂ペレット40と溶着ボス31の先端を同時に溶融し、融合させて再カシメ留めを行う。このようにすると、再カシメにおいても引っ張り及び剪断強度を最初のカシメと同等とすることができる。

(もっと読む)

熱カシメ構造体

【課題】熱可塑性樹脂製のカシメ部材のカシメ本体の厚さが薄板からなる場合であっても、カシメ部材の意匠面に凹凸形状を生じず、被カシメ部材のカシメ部材と反対側の面にバリを生じない、外観品質を向上させた熱カシメ構造体を提供する。

【解決手段】被カシメ部材12に形成された環状凸部12cの内周面12dによって、加熱により軟化したカシメ用ボス11bの突出部11cの側方への流動を堰き止める。これにより、熱カシメ時のカシメホーンHaの外周からの樹脂のハミ出しが抑えられてバリの発生を抑制することができる。また、バリの発生が抑制されることによって、突出部11cの樹脂量を拡大部11dの樹脂量に対して多くする必要性が低下し、突出部11cの突出長さh1をより短くすることができる。突出部11cの突出長さが短いほど、カシメ部材11の材料収縮が小さくなるため、カシメ部材11の意匠面13に凹所(ヒケ)が形成され難くなる。

(もっと読む)

樹脂部品の固定構造

【課題】発泡樹脂成形体をベースとしたトリム本体に樹脂部品をトリム本体側の溶着用ボスを介して溶着一体化する際、溶着強度を強化する。

【解決手段】発泡樹脂成形体からなるドアトリムロア20bにポケットバックカバー30を固定する際、ドアトリムロア20bに溶着用ボス26を立設するとともに、ポケットバックカバー30の取付片31には、取付孔32の近傍位置に車体パネル側に向いて突設し、溶着ホーン40による加工時に溶着ホーン40と干渉するエリアに延長リブ34、あるいは環状フランジ35等の突起部を形成し、溶着ホーン40による溶着加工時、ドアトリムロア20b側の溶着用ボス26と突起部34,35とを一体に溶着加工することで、突起部34,35を溶融させた樹脂が気泡内に入り込んで、カシメ加工部26aにおける樹脂の比率を高め、かつ容積を増大させることで溶着強度を高める。

(もっと読む)

樹脂製品のカシメ留め用溶着チップ

【技術課題】 冷却効率を高めて生産性を高めることのできる溶着チップを提供する。

【解決手段】 溶着チップ1の外に冷却管10を組み付けて冷却エアー通路14を形成する。冷却エアー供給パイプ9から吹き付けた冷却エアーを溶融面3と溶着チップ1の外側全体に流して排出孔11、11aから排出する。

このような冷却エアーの流れをつくることにより、溶着チップ1はその全体が冷却されるため、冷却効率が高まって、連続運転時には特に生産性が向上する。

(もっと読む)

樹脂成形品の固定構造

【課題】樹脂成形品同士を溶着固定する樹脂成形品の固定構造であって、成形金型費用を低減するとともに、金型設計上におけるレイアウト自由度を向上させる。

【解決手段】ドアトリム10は、ベースとしてのドアトリム本体20の表面下側に、ポケットカバー30が溶着固定されている。そして、ポケットカバー30の裏面には、プレート状の溶着用リブ40が突設形成され、これを受ける取付孔50がドアトリム本体20に横長状に開設されている。そして、溶着用リブ40に横長状の係止孔42を開設し、溶着用リブ40を取付孔50に差し込んだ際、取付孔50縁部に取付方向に沿って延びるフランジ51にアンダー形状の係止爪52を形成し、溶着用リブ40の係止孔42内に係止爪52が係着することで、溶着用リブ40自体に仮組み付け機能をもたせ、別途係止爪52を形成するためのスライド機構を廃止することにより、金型構造の簡素化を図る。

(もっと読む)

発泡樹脂成形品の接合構造

【課題】発泡樹脂成形品と樹脂成形品を溶着用ボスの締結加工により接合一体化する際、両者の締結位置を安定化させることで組み付け精度が向上した接合構造を提供する。

【解決手段】トリムアッパー(発泡樹脂成形品)20とトリムロア(樹脂成形品)30とを接合一体化してラゲージサイドトリム10を組み付ける。上記トリムアッパー20の取付孔23の内壁に微小凹凸面24を形成するとともに、取付孔23の周縁に環状リブ25を突設し、トリムロア30における溶着用ボス31周囲の補強リブ32面に環状リブ25を突当てることで、トリムアッパー20とトリムロア30の締結位置を安定化させることにより、トリムアッパー20とトリムロア30との組み付け精度を高める。

(もっと読む)

電熱式溶着チップを用いて行う熱カシメ方法及びその装置

【課題】電圧の変動が直接溶着ボスの溶融に影響を及ぼさない熱カシメ方法とその装置を提供する。

【解決手段】溶着チップ4に対する電圧の印加を、溶着工程において中途で停止する。その後の溶融は、溶着チップ1の余熱で溶着を行う。このようにすると、少なくとも余熱での溶着段階では電圧の影響を受けないから、品質が安定し、然も電力の消費を抑えることができる。最終段階における溶着チップ及びボスの温度は残熱だけのため、冷却時の負荷が減少したことにより冷却時間の短縮化が可能となり、結果として生産性が高まる。

(もっと読む)

表皮加飾成形品

【課題】 基材の裏面側に貼着しておく表皮の量を少なくすることができ、しかも、側面部の装飾側に位置する側面部の端面における端縁側の領域に、皺が発生するのを防止することのできる表皮加飾成形品を提供する。

【解決手段】 射出成形された基材2及び突起9に表皮8を被覆した表皮加飾成形品1は、基材2の裏面部4側において、側面部5の端面6及び端面6に立設した突起9が被覆されている。突起9は、隅角部7における側面部5の端面6上であって、隅角部7から引き込み距離Lだけ離間した部位に立設されている。折返しに伴って生じる表皮8の余剰部分は、突起9の外周面を被覆することで吸収できる。そして、少なくとも端面6上においては、外面側から引き込み距離Lまでの間の領域に、表皮8の余剰部分による皺の発生を防止できる。

(もっと読む)

熱可塑性樹脂の加工方法およびそれを利用した部品結合方法および装置

【課題】小型軽量な製品の製作に必要となる樹脂部品の製作において、加熱することなく、かつ破断のない強固な接合部を得ることができる方法を提供する。

【解決手段】熱可塑性樹脂を全方位方向から3次元的に拘束して分子鎖間の間隙の空きにくい状態とした状態で外力を加えることによって、常温で熱を加えなくても熱可塑性樹脂の二次結合を破壊せずに塑性変形を生じさせ、劣化を生じさせることなく、強固な部品の結合部を得ることができる。

(もっと読む)

熱かしめ装置および熱かしめ方法

【課題】 樹脂の突起に熱と押圧力を加えて、これを変形させる熱かしめにおいて、かしめ品質の安定化を図る。

【解決手段】 かしめ部に直接接触する作用端7と、この作用端7を支持し、アクチュエータの駆動により前記かしめ部に対して近接および離隔するように直線的に移動するかしめヘッド3と、作用端7が熱かしめのための正常な位置でかしめ部に当接したとき、この当接を検知する検知手段31と、この当接のときの作用端7の位置を記憶する記憶手段と、前記かしめ部と同一形状のかしめ部に作用端7が繰り返し当接したとき、毎回の作用端7の位置と前記記憶手段が記憶した位置とを比較する比較手段と、この比較手段の比較結果に応じてかしめ動作を停止するコントローラとを備えることを特徴とする。

(もっと読む)

樹脂部品の結合構造

【課題】かしめ部を目視検査により容易に管理することができる樹脂部品の結合構造を提供する。

【解決手段】樹脂部品の結合構造は、かしめ突起18を立設した樹脂製の第1のカバー5と、かしめ突起18が挿通するかしめ用孔19を形成した第2のカバー6とを備える。かしめ突起18を、かしめ用孔19に挿通した状態でカバー同士を当接させ、かしめ突起18の先端を潰して、かしめ用孔19の径よりも大きくしたかしめ部とすることにより、カバー同士を固定する。第2のカバー6の、かしめ部と当接する面を正面から見て、その面にかしめ用孔19と同軸の円または円弧となるラインがあり、このラインをかしめ部の直径の良否判定基準としている。

(もっと読む)

補修用ボスの形成方法およびこれを用いた熱かしめ部の補修方法

【課題】 補修用ボスの形成方法とこのボスを用いた不良熱かしめ部の補修方法を提供する。

【解決手段】 本発明になる補修用ボスの形成方法は、適当な体積のレーザ光を透過する熱可塑性樹脂からなる発明なるペレットを被結合体の嵌合穴をに合わせて成形品の上に載置し、適当な荷重を印加することでペレットを成形品の表面に押し付けながら、レーザ光をペレットを通して成形品の表面に導き、ここでレーザ光を吸収させて発熱させる。この発熱により、成形品とペレットの接触面が溶融して溶着することでペレットが成形品に溶着することで補修用ボスが形成できる。その後この補修用ボスの上から再度熱かしめを行って不良熱かしめ部を補修する。

(もっと読む)

1 - 20 / 46

[ Back to top ]