Fターム[4F211TQ13]の内容

プラスチック等のライニング、接合 (31,000) | 接合のための付属装置 (1,912) | 接合工具・補助具(←ヘラ) (456)

Fターム[4F211TQ13]に分類される特許

141 - 160 / 456

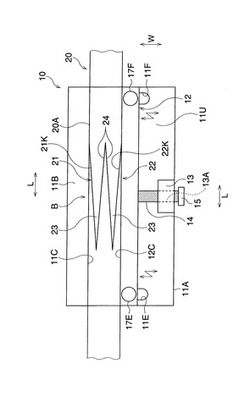

延伸フィルムを有するベルトの継手加工方法

【課題】ベルトの両端を継ぎ合わせることができる継手加工方法を提供する。

【解決手段】ベルト20は延伸フィルムから成る心体を有する。ベルト20の一方の端部21に複数の凸部23を設ける。他方の端部22には、凸部23と同一外形を有する凹部24を設ける。凹部24の外周壁に接着剤を塗布する。各凸部23が各凹部24に嵌め合わされるように両端部21、22を突き合わす。突き合わせ部分Bを下型の上に載置する。可動部材12によってベルトの側部を押圧し、可動部材12と側壁11Bによって突き合わせ部分Bを挟圧する。両端部21、22は接着剤を介して継ぎ合わされ、無端状ベルトが得られる。

(もっと読む)

レーザー光線による樹脂溶着方法とレーザー光線による樹脂溶着装置

【課題】 平面ワーク・三次元ワークのモデル変化に対する高い汎用性によるイニシャルコストの低減、ワーク曲面に馴染む加圧手段で大きな接着力が得られるように改良したレーザー光線による樹脂溶着方法とその樹脂溶着装置を提供するものである。

【解決手段】 ロボットアーム10に備えたレーザ溶着ヘッドLHにより、平面ワークW1や三次元ワークW2の透明樹脂板30aの真下に位置する熱吸収体30bの表面の溶着軌跡Kのガイド光となる教示用レーザー光線L1で教示入力させ、上記熱吸収体の溶着軌跡に照射される加工用レーザー光線L2で加熱溶融させ、上記熱吸収体の加熱溶融状態にある真上の透明樹脂板の近傍位置を加圧部材PPにより加圧させて溶着するレーザー光線による樹脂溶着方法である。

(もっと読む)

樹脂成形品の熱溶着装置

【課題】溶着時にクランプ部材のガタツキによってブロー成形品が逃げるのを防止し、射出成形品との溶着強度を確保する。

【解決手段】ブロー成形品(通気パイプ10)と射出成形品(レゾネータ20)との接合予定箇所14,24を熱板熱板30で加熱して溶融させた後、両接合予定箇所14,24を互いに押し付けて溶着させる樹脂成形品の熱溶着装置であって、ブロー成形品および射出成形品を個別に把持することが可能なそれぞれのクランプ部材40,50と、ブロー成形品のクランプ部材40に向けて射出成形品のクランプ部材50を移動させ、両成形品の接合予定箇所14,24を押し付けることが可能な駆動機構60と、射出成形品のクランプ部材50とは反対側においてブロー成形品のクランプ部材クランプ部材40を受けた状態で配置され、ブロー成形品の結合予定箇所に射出成形品の結合予定箇所が押し付けられたときの加圧力を受け止めるストッパー70とを備えている。

(もっと読む)

貼り付け基板用製造装置及びその不良フイルム廃棄方法

【課題】簡単な構成及び工程で、不良フイルムを良好且つ整然と廃棄することができ、前記不良フイルムの廃棄処理を効率的に行うことを可能にする。

【解決手段】製造装置20を構成する不良フイルム廃棄機構50は、不良フイルム22bを切断する基板間ウエブ切断部48と、前記不良フイルム22bを廃棄ステーションDSに送り出す搬送部124と、前記不良フイルム22bの端部を把持し、該不良フイルム22bを前記廃棄ステーションDSに移送する把持部126と、前記不良フイルム22bが切断される前後で、前記把持部126による前記不良フイルム22bの移送速度を、第1速度と前記第1速度よりも高速な第2速度とに設定するコントローラ128とを備える。

(もっと読む)

チューブ接合装置

【課題】処理台上にセットした可撓性チューブを上部カバーの開閉で確実に閉塞することが可能であり、開蓋時には処理台の上方を大きく開放させて作業エリアを確保する。

【解決手段】開閉自在に連結した上部ユニット31B、35Bと下部ユニット31A、35Aに、可撓性チューブTaを載置する載台30とチューブを下方から挟圧する固定クランプ部材62を下部ユニット31A、35Aに配置し、チューブを上方から挟圧する可動クランプ部材63を上部ユニット31B、35Bに配置し、この上部ユニットを下部ユニットにジョイント部材82hで開閉自在に連結する。これと同時に上部ユニットが待機位置から作動位置に閉蓋動作するとき可動クランプ部材を垂直方向に案内する運動規制部材86を設ける。これによって可動クランプ部材は上部ユニットが作動位置から退避位置に開閉する際に作動位置側では載台30に対して垂直方向に移動し退避位置側では回転動する。

(もっと読む)

貼り付け基板用製造装置

【課題】不良フイルムを良好且つ容易に廃棄することができ、前記不良フイルムの廃棄処理を効率的に行うことを可能にする。

【解決手段】製造装置20を構成する不良フイルム廃棄機構50は、廃棄ステーションDSに配置され、切断された不良フイルム22bを集積するとともに、前記廃棄ステーションDSから引き出し自在な不良フイルム集積箱128と、前記廃棄ステーションDSから引き出された前記不良フイルム集積箱128に隣接して配置され、前記不良フイルム集積箱128に集積された前記不良フイルム22bを受け取る不良フイルム搬送台車130とを備える。

(もっと読む)

チュ−ブ接合装置

【課題】回転胴部材の中央部に可撓性チューブを固定し、この胴部材を旋回させて切断チューブを他のチューブに接合する際に、回転胴部材の軸受構造を小型でコンパクトに構成し、回転胴部材を旋回駆動する歯車機構のロッキングを防止する。

【解決手段】中央部に可撓性チューブを保持する載台を備えた回転胴部材を装置フレームに回転自在に軸受支持する。この回転胴部材は上部回転胴と下部回転胴に区割され、載台の上方を開放かのうに両ユニットを連結する。そこで回転胴部材を所定角度回転駆動するため、上部回転胴と下部回転胴に区割して形成したリング状歯車と駆動モータに連結した伝動歯車を歯合する。このときリング状歯車と伝動歯車との間には互いに歯合方向に接近するのを阻止する規制手段を設ける。これによって上下ユニットの歯形の繋ぎ目に高低段差が生じても伝動歯車は規制手段に案内されてロッキング方向(歯車の接近方向)に食い込むことがない。

(もっと読む)

ラミネート装置とラミネート装置におけるダイヤフラムの取り付け方法

【課題】少人数でダイヤフラムを取り付けることができ、かつ、その作業が安全なラミネート装置およびダイヤフラムの取り付け方法を提供する。

【解決手段】上ケース2と、下ケース3と、フレーム4と、排気手段11,12と、支持台7と、ヒータ盤8を有し、支持台7上に被ラミネート体6を配置し、上ケース2と下ケース3を互いに合着させることにより内部にダイヤフラム23によって仕切られた上下のチャンバ14,15を形成し、ヒータ盤8によって被ラミネート体6を加熱し、排気手段11,12を操作してダイヤフラム23によってラミネート加工を行うラミネート装置20において、

上ケース2と下ケース3のいずれかの外面側壁に複数の引きバネ22の一端を取り付け、各引きバネ22の他端をダイヤフラム23の周縁部と係合させ、引きバネ22によってダイヤフラム23を緊張させて上ケース2の下面または下ケース3の上面に張設し、フレーム4によってダイヤフラム23の周縁部を固定し支持するようにした。

(もっと読む)

樹脂製チューブ容器のシール装置

【課題】チューブ容器の加熱位置からクランプ位置までの移動距離を従来のものよりも更に短くすることによって、温度低下に伴う種々の問題を解決するシール装置の提供。

【解決手段】中味を充填した樹脂製チューブ容器のキャップで閉止される口部と反対側の開口部をシールするシール装置であって、ヒートステーションとクランプステーションを上下に配置し、クランプステーションのチューブ容器の開口部をクランプシールするグリッパー10を開閉する機構を水平方向に作動するクランク11駆動機構により構成し、クランプステーションの実質的な高さを低くした。

(もっと読む)

溶着装置、先端被覆管状体および溶着方法

【課題】管状体の厚みにかかわらずフィルムを管状体の外周に溶着して管状体の開口を閉塞でき、かつそのフィルムが管状体から剥離され難くすることができる。

【解決手段】管状体23aが、先端を加熱体保持用凹部14の内底面14aに向け、そして、外周面を加熱体12の内周面に向け、軸方向に凹部14の開口側から加熱体12の内部に挿入される。管状体23aの挿入によってフィルム16が管状体23aの先端から外周面に沿った形状とされる。加熱体12によって管状体23aの外周面ではフィルム16と管状体23aとが重ねられて加熱され、管状体23aの外周面において、フィルム16が溶着される。フィルム16の溶着部分から管状体挿入方向とは反対方向の側へ延びる部分に張力を掛ければ、溶着と同時的に、加熱体12の管状体挿入方向とは反対方向の側の端(溶着部分と非溶着部分との境界)でフィルム16の溶断が行なわれる。

(もっと読む)

シート部材貼付装置

【課題】シート部材貼付け時のシート部材のテンションを所定の値にしてシート部材の伸び発生、波打ち、気泡混入を防止しつつ、シート部材の被貼付面に対する密着性が良好であり、かつシート部材の貼付け位置精度に優れたシート部材貼付装置を提供する。

【解決手段】平平面状の被貼付面81を有する被貼付部材80、貼付されるシート部材90を吸着保持し、移動するシート部材保持部10と、このシート部材90に張力を付加して伸ばした状態で保持するスライド部24と、このシート部材保持部10を移動させるシート部材貼付手段30と、シート部材90を吸着保持させるための負圧発生装置41及び負圧発生スイッチ40とを備え、さらに、シート部材90が貼付されるフレーム80を保持し、その位置決めをするフレーム位置決め手段50とを備える。

(もっと読む)

ゴム芯入り組紐の接合方法

【課題】一般的な接着剤を用いずに、ゴム芯入り組紐の端部どうしを接着する技術を提供し、以て、接着剤を用いた場合の上記問題を解決するものである。

【解決手段】一対の型板21、22からなり、両型板の内面に開設した溝部23、24が両型板を閉じることによって、ゴム芯入り組紐1が緊密に嵌まる貫通孔25を形成す2つ割り式の金型(2)を用い、一方の型板21の溝部23に、ゴム芯入り組紐1の端部11を嵌め、該ゴム芯入り組紐(1)の他方の端部12或いは別個のゴム紐の端部12を該溝部23に嵌めてゴム芯入り組紐の両端部11、12どうしを接近させると共に、両端部11、12間に熱可塑性樹脂3を介在させ、金型2を閉じた状態で熱可塑性樹脂3を加熱溶融させて、ゴム芯入り組紐1の端部11、12に溶融樹脂を浸透固化させて、ゴム芯入り組紐1の端部11、12どうしを接合する。

(もっと読む)

透過レーザ溶接により複合材料を製造する方法

【課題】溶接により複合材料中のフィルムが薄くなったり、溶接継ぎ目に溶出が生じるのを防止し、寸法安定性のある溶接方法を提供する。

【解決手段】本発明は、a)結合層がレーザ光線に対する吸収体を有し、結合層が固いプラスチック部品(1)に隣接するように、固いプラスチック部品(1)上に結合層を有する多層フィルム(2)を平坦に配置する工程と、b)レーザ光線が透過するプレス工具(4)を使用して固いプラスチック部品(1)上に多層フィルム(2)をプレスする工程と、c)多層フィルム(2)側からレーザ光線で工程b)で得られた配置に放射する工程と、からなる透過レーザ溶接による複合材料の製造方法に関する。本発明はさらに当該方法により得られる複合材料及び当該方法に使用される複合材料の溶接配置にも関する。

(もっと読む)

積層品の製造装置及び製造方法

【課題】複数の多層ワークを同時にラミネート成形する際のシート状材料の幅方向端部の無駄を抑えるラミネート成形する積層品の製造装置及び製造方法を提供する。

【解決手段】3枚のシート状材料11a,11b,11cを互いに重ね合わせた多層ワーク13をロール状に巻き付けて積層ロール17を形成し、積層ロール17から多層ワーク13を引き出してラミネート成形装置7のワーク投入口に投入する。この際外側のシート状材料11aと中間のシート状材料11bとの間に、シート状材料11a側が凸状に湾曲形成された金属箔離反具39を挿入し、幅寸法の狭い中間のシート状材料11bを外部に露出させる。この露出した中間のシート状材料11bの幅方向位置を視認して、複数の多層ワーク13相互間の中間のシート状材料11bの幅方向位置を揃える。

(もっと読む)

ラミネータ

【課題】 当該ラミネータに、装着されているラミネート・フィルムを自動的に識別する機能を有するラミネータを提供することである。

【解決手段】 ラミネート・フィルム供給体3の軸端に、ラミネート・フィルム8の情報が記憶されているID・タグ61が装着されており、上記のID・タグ61と無線交信する信号送・受信手段62を介して、上記のラミネート・フィルム8の情報が、制御手段63に伝達され、この制御手段63には、マイクロ・コンピュタ64(被ラミネート体7の情報を記憶する機能も有する。)が設けられており、上記のラミネート・フィルム8の情報と被ラミネート体7の情報とを比較し、その結果を表示することとされているラミネータである。

(もっと読む)

材料供給方法及び材料供給装置

【課題】積層ロールからシート状材料を巻き出してラミネート成形機に投入する際に、各シート材料相互の分離や乱れを抑えてシート状材料の弛みを安定的に抑える。

【解決手段】3枚のシート状材料5a,5b,5cを重ねた状態でロール状に巻き付けた積層ロール9から、各シート状材料5a,5b,5cを個別に分離して引き出し、作業台67上で各シート状材料5a,5b,5cの端部を折り曲げて固定端部69を形成する。その際、中間のシート状材料5bは分離ローラ35及び張力付与ローラ43に掛け渡し、外側のシート状材料5cは分離ローラ37及び張力付与ローラ49に掛け渡す。上記固定端部69をラミネート成形機の材料投入口に投入する。

(もっと読む)

ラミネート方法

【課題】長尺状又は枚葉状用紙へのフィルムによるラミネートに際して皴や破れの発生等のないラミネート方法を提供する。

【解決手段】用紙搬送経路に沿って少なくとも一対の被動ヒートローラ2a、2bと少なくとも一対の駆動ニップローラ3a、3bを各々上流及び下流に配置し、搬送経路に沿って連続的に供給される長尺状用紙S1を、その少なくとも片面にフィルムGを連続的に供給し、整合させながら、前記被動ヒートローラ間に加圧・加熱下に通過させると共にそれらの通過により該被動ヒートローラを回転駆動させるようにし、前記被動ヒートローラ間を通過して、少なくとも片面にフィルムGがラミネートされた前記長尺状用紙S1を、前記駆動ニップローラにより、前記被動ヒートローラを回転駆動させつつ後の次工程へと牽引し、排出させるようにしたことを特徴とする。

(もっと読む)

フィルムバリヤライナ付きの肩部/ノズルの製造方法

本方法は、可撓性のフィルムラミネートバリヤライナを製造しそれを製品チューブ容器の肩部/ノズルに挿入する自動化技術を含む。肩部/ノズルは、製造され、肩部開口がフィルムラミネートの方を向く状態に向けられる。フィルムは、ノズル穴を形成し、肩部/ノズルの肩部内に嵌合するようにフィルムラミネートを打抜き、このフィルムラミネートを肩部/ノズルに挿入するステーションに送られる。フィルムラミネートは、このステーションまたは後続のシーリングステーションで、肩部ノズルに熱接着され得る。肩部/ノズルがフィルムラミネートを形成しそれを肩部/ノズルに挿入するステーションを離れた後には、フィルムラミネートが肩部/ノズル内に適切に整合されているかどうかを判定する検出ステーションがあり得る。後続のシーリングステーションの後にも検出ステーションがあり得る。シール済みフィルムラミネートライナが付いた肩部/ノズルは、次いで、チューブ製造過程に送られる。フィルムラミネートは、重合体層、ならびにエチレンビニルアルコール共重合体類、ポリエチレンテレフタレート重合体類、ポリエチレンナフタレート重合体類およびアクリロニトリルアクリル酸メチル共重合体類を含むバリヤ層を有する。これらの肩部/ノズルを使用して製造されるチューブ容器は、歯磨き剤などの香味剤(flavorant)を含む製品に非常に有用である。 (もっと読む)

超音波溶着機

【課題】 超音波溶着アンビルと被溶着品との擦れによる被溶着品の傷付きを抑え、被溶着品の寸法精度と溶着強度の安定化が可能な超音波溶着機を提供する。

【解決手段】 超音波溶着時、被溶着品5の溶着代分、上側アンビル側面ガイド2aを超音波発振と同期させて下降させることにより、被溶着品5と上側アンビル側面ガイド2aとの間に擦れが生じることが無く被溶着品5の傷付きを抑えることができる。また、被溶着品5とアンビル側面ガイド(2a、2b)との隙間を無くすることで、被溶着品5に超音波ホーン1から押力が掛かった際も被溶着品5は外側に撓むことが無く、寸法精度と溶着強度の安定化を図ることができる。

(もっと読む)

シート接合体の製造方法

【課題】シート接合体の生産性を向上させうる、シート接合体の製造方法を提供することにある。

【解決手段】

シート部材(10、11)どうしを密着させて密着部(40)を形成するように前記シート部材にガス(G)を吹き付けつつ、前記密着部(40)にレーザー光(R)を照射することにより、前記シート部材(10、11)どうしを接合させてシート接合体(12)を作製することを特徴とするシート接合体の製造方法による。

(もっと読む)

141 - 160 / 456

[ Back to top ]