フィルムバリヤライナ付きの肩部/ノズルの製造方法

本方法は、可撓性のフィルムラミネートバリヤライナを製造しそれを製品チューブ容器の肩部/ノズルに挿入する自動化技術を含む。肩部/ノズルは、製造され、肩部開口がフィルムラミネートの方を向く状態に向けられる。フィルムは、ノズル穴を形成し、肩部/ノズルの肩部内に嵌合するようにフィルムラミネートを打抜き、このフィルムラミネートを肩部/ノズルに挿入するステーションに送られる。フィルムラミネートは、このステーションまたは後続のシーリングステーションで、肩部ノズルに熱接着され得る。肩部/ノズルがフィルムラミネートを形成しそれを肩部/ノズルに挿入するステーションを離れた後には、フィルムラミネートが肩部/ノズル内に適切に整合されているかどうかを判定する検出ステーションがあり得る。後続のシーリングステーションの後にも検出ステーションがあり得る。シール済みフィルムラミネートライナが付いた肩部/ノズルは、次いで、チューブ製造過程に送られる。フィルムラミネートは、重合体層、ならびにエチレンビニルアルコール共重合体類、ポリエチレンテレフタレート重合体類、ポリエチレンナフタレート重合体類およびアクリロニトリルアクリル酸メチル共重合体類を含むバリヤ層を有する。これらの肩部/ノズルを使用して製造されるチューブ容器は、歯磨き剤などの香味剤(flavorant)を含む製品に非常に有用である。

【発明の詳細な説明】

【技術分野】

【0001】

[001]本発明は、チューブ容器の肩部/ノズルのためのフィルムバリヤライナに関する。本発明は、より詳細には、肩部/ノズルと接触する容器内の物質からの製品成分の吸収を妨げるようにフィルムラミネートライナが付いたチューブ肩部/ノズルを連続的に製造する方法に関する。

【背景技術】

【0002】

[002]本発明は、チューブ容器を対象とし、チューブ成分によるチューブ内の製品成分の吸収を最低限に抑えるようにそのチューブ容器を製作する方法を対象とする。チューブ容器は、チューブ本体、チューブ肩部/ノズルおよびクロージャから構成される。チューブ本体による製品成分の吸収は、チューブ積層構造を使用することで最低限に抑えられ得る。チューブ積層構造は、金属箔、またはエチレンビニルアルコール、ポリエチレンテレフタレート、ポリエチレンナフタレートもしくはアクリロニトリルアクリル酸メチル共重合体類のようなプラスチックフィルムなどのバリヤを含む。肩部/ノズルは、複数のアルケン基を有する大量の重合体または共重合体からなる。したがって、肩部/ノズルとチューブ内の製品の間にバリヤが必要である。

【0003】

[003]バリヤが必要なことは、従来技術において30年以上もの間認識されてきた。米国特許第4,011,968号には、チューブの肩部ノズルへのバリヤ挿入物の摩擦嵌合が開示されている。米国特許第3,565,293号および米国特許第4,185,757号には、バリヤ挿入物の上およびそのまわりにおける肩部/ノズルの形成が開示されている。このやり方では、肩部/ノズルおよびバリヤ挿入物は本質的に一体である。さらに、米国特許第4,185,757号には、肩部/ノズルがバリヤノズル上およびそのまわりに形成されているときに、肩部/ノズルがチューブ本体に取り付けられ得ることが開示されている。これには多くの構造的、生産的利点がある。米国特許第5,656,346号には、ポリエチレン層およびポリエチレンテレフタレート層またはエチレンビニルアルコール層を有する挿入物で挿入物を予備形成することが開示されている。ポリエチレン層は、肩部/ノズル材料に隣接しかつそれと接着し、ポリエチレンテレフタレート層またはエチレンビニルアルコール層は、製品と接触して製品と肩部/ノズルの間のバリヤとして機能する。米国特許出願第2005/0029216号は、特定の幾何形状を有する予備形成挿入物を対象とする。しかし、その幾何形状は、上述の特許文献で開示されているように思われる。

【発明の概要】

【発明が解決しようとする課題】

【0004】

[004]本発明は、肩部/ノズル内のバリヤとして可撓性フィルムラミネートを使用することを対象とし、フィルムラミネートライナを製造しそれらを肩部/ノズル内に挿入かつシールする方法を対象とする。これらのフィルムラミネートライナは、肩部/ノズルの形状に予備形成されないフィルムラミネートである。それらは、肩部/ノズルに挿入かつシールされるとき、肩部/ノズルの形状に合致する。肩部/ノズルの形状は、ある範囲内で変えることができ、同じフィルムラミネートライナが使用され得る。肩部ノズルの形状がある範囲から外れる場合、必要なのはノズル開口を形成し所望の直径にフィルムラミネートを切断する別の打抜き機だけである。これは数分でなされ得る簡単な装置変更である。さらに、本発明のフィルムラミネートを使用する場合、予備形成のバリヤ挿入物とは対照的に、いっそう少ない製造装置しか必要ないという利点もある。より具体的には、本発明にあるようなフィルムラミネートライナを使用する場合、予備形成挿入物を製作する射出成形装置、予備形成挿入物を保持するホッパおよび分類装置、形成済み肩部/ノズルまたは予備形成挿入物に肩部/ノズルを形成する装置に入れるために予備形成挿入物を整列させる装置は必要ない。本発明では、フィルムラミネート材料の格納ロールが必要なだけである。最終結果は、装置の資本経費の節約および製造作業の省力化である。フィルムラミネート材料をチューブの肩部/ノズル内のバリヤとして使用する効果的な方法が述べられる。

【課題を解決するための手段】

【0005】

[005]チューブ用肩部/ノズルのためのバリヤが付いたチューブ用肩部/ノズルの製造方法は、チューブ用肩部/ノズルを形成すること、チューブ用肩部/ノズルを肩端部が露出した状態でホルダ内に配置すること、バリヤ層および重合体層を備えるフィルムラミネートを重合体層が肩部/ノズル内に向くように肩端部の上に配置すること、(i)肩部/ノズル内に嵌合するようにフィルムラミネートを切断し、(ii)フィルムラミネートを肩部/ノズルに挿入するようにフィルムラミネートをダイ/マンドレルと接触させることを含む。肩部/ノズル内に嵌合するようにフィルムラミネートを切断することは、2つの作業を含み、1つはフィルムラミネートにノズル開口を形成する作業であり、もう1つは肩部/ノズルの肩部に合致することができる直径にフィルムラミネートを切断する作業である。ノズルの面積に切断されたフィルムラミネートは、円形穴、複数のスリットおよび円形穴、ならびに複数のスリットのうちの1つから構成される。

【0006】

[006]本方法は、複数のステーションを備えることができ、あるステーションでは肩部/ノズル内に嵌合するようにフィルムラミネートの打抜きが行われ、別のステーションでは肩部/ノズル内へのフィルムラミネートのシールが行われる。肩部/ノズル内に嵌合するようにフィルムラミネートを打抜くことは、2つの作業を含み、1つはフィルムラミネートにノズル開口を形成する作業であり、もう1つは肩部/ノズルの肩部内に嵌合するようにフィルムラミネートを切断する作業である。フィルムラミネートのノズル開口は、一般に円形穴である穴、複数のスリット、または複数の外側スリットがある穴のうちの1つから構成される。肩部/ノズルは、フィルムラミネートの肩部/ノズルへの挿入後および肩部/ノズル内のフィルムラミネートのシール前に、肩部/ノズル内のフィルムラミネートの位置決めを判定するために検出器に送られる。適切に配置されていない場合、それは不合格にされる。フィルムラミネートは、その重合体層を肩部/ノズルの内面に熱接着することによって、肩部/ノズルにシールされる。フィルムラミネートの肩部/ノズル内へのシール後、肩部/ノズルは、肩部/ノズル内にシールされたフィルムラミネートの位置決めを判定するために検出器に送られる。フィルムラミネートが適切に配置されていない場合、その肩部/ノズルは不合格にされる。フィルムラミネートの肩部/ノズル内へのシール後、肩部/ノズルはチューブ本体に取り付けられるように送られる。肩部/ノズルが取り付けられたチューブ本体には、クロージャが取り付けられ、チューブに製品が入れられ、チューブ本体を閉じるように下方端部がクリンプシールされる。このチューブ構造は、歯磨き剤製品に特に有用である。そうした製品は、一般にチューブで売られる。

【0007】

[007]一代替実施形態では、フィルムラミネートは、ノズル穴を形成しかつ肩部内に嵌合するように打抜きが行われるときに、肩部/ノズルに接着され得る。そのような一実施形態では、ダイ/マンドレルは、打抜き済みフィルムラミネートの肩部/ノズルへの挿入後、打抜き済みフィルムラミネートを肩部/ノズル内にシールする温度にある。肩部/ノズルは、フィルムラミネートの肩部/ノズル内へのシール後、肩部/ノズル内にシールされたフィルムラミネートの位置決めを判定するために検出器に送られる。適切に配置されていない場合、それは不合格にされる。次いで、肩部/ノズルはチューブ本体に取り付けられるように送られる。

【0008】

[008]フィルムラミネートの厚さは約100〜約400ミクロン、バリヤ層の厚さは約15〜約100ミクロン、重合体層の厚さは約75〜約250ミクロンである。バリヤ層を重合体層に接着するつなぎ層の厚さは、約10〜約50ミクロンである。バリヤ/重合体フィルムラミネートのバリヤ層は、チューブに入れられるべき物質に対して本質的に不活性であるどんなプラスチック材料でもよい。有用なバリヤ層は、ポリエチレンテレフタレート、ポリトリメチルナフタレート、ポリエチレンナフタレート、エチレンビニルアルコール共重合体類、アクリロニトリル−アクリル酸メチル共重合体類、アモルファスポリアミド類、ポリ乳酸、ポリグリコール酸重合体類、およびポリヒドロキシアルカノエート重合体類から選択され得る。バリヤ/重合体フィルムラミネートの重合体は、肩部のプラスチックに接着可能などんな重合体でもよい。一般的に、それはノズル/肩部10のプラスチックと本質的に同じである。好ましくは、重合体は、蛍光材料を含む。フィルムラミネートが肩部/ノズルの肩部に挿入された後、肩部におけるフィルムラミネートの位置を確認するために蛍光を活性化するように、フィルムラミネートが光源に接触される。

【図面の簡単な説明】

【0009】

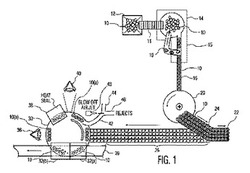

【図1】[009]フィルムラミネートライナを製造しそれを肩部/ノズルに入れる装置についての設計配置の平面図である。

【図2】[010]図1の設計配置の側面図である。

【図3】[011]肩部/ノズルに挿入される前のフィルムラミネートライナの上面図である。

【図4】[012]肩部/ノズルに挿入される前の代替のフィルムラミネートライナの上面図である。

【図5】[013]図3のフィルムラミネートが肩部/ノズルにシールされている、肩部/ノズルの下面図である。

【図6A】[014]図6Aは図3のフィルムラミネートが付いた肩部/ノズルの側面図である。

【図6B】[015]図6Bは図4のフィルムラミネートが付いた肩部/ノズルの側面図である。

【図7】[016]本発明のフィルムラミネートが付いた肩部/ノズルを有するチューブの側面図である。

【発明を実施するための形態】

【0010】

[017]添付の図面を参照して、本発明が、その好ましい実施形態において、より詳細に説明される。本明細書に記載の諸実施形態に変更を加えることができるが、そうした変更は本発明の概念の範囲内でなされる。

【0011】

[018]図1、2を同時に参照すると、図1は、本発明の肩部/ノズル10(a)を製造する装置についての配置設計の上面図であり、図2は、その装置の側面図である。装置および製造方法は、チューブ容器のための複数の成形済み肩部/ノズル10を保持するホッパ12を備える。肩部/ノズル10は、コンベヤ11によってホッパ12から、肩部/ノズルユニット15の一部である分類整列テーブル14まで運ばれる。分類整列テーブル14は、振動および他の手段によって、肩部/ノズル10を直立の向き、すなわち図6Aに見られるように、ノズル端部13が上方に向けられる状態に整列させる。一定の向きにされた肩部/ノズル10は、シュート16を通って回転テーブル20へと流れる。肩部/ノズル10は、溝列24を通って回転テーブル20を出る。図では4本の溝24が示されている。しかし、本発明は任意の特定の数の溝24に限定されるものではなく、溝24の数は4本よりも少なくても多くてもよい。溝24が6本または8本あると、装置の能力が向上する。肩部/ノズル10は、重力送りおよび後続の肩部/ノズル10からの押しによって溝24に入る。肩部/ノズル10は、各溝24の側部にある巻き返し縁部(rolled over edge)によって溝24内で維持される。巻き返し縁部は、溝24内で肩部/ノズル10のそれぞれを保持するレールとして機能する。溝24は、鈍角で、変更された整列方向に曲がる。溝24は、反転U字形ターン22で方向が180度変えられ新しい向きにされる。肩部/ノズル10は、上下逆さまにされ、それによって今度はノズル端部13が下方に向けられる。肩部/ノズル10は、反転U字形ターンの間およびその後、保持レールとして機能する溝24の巻き返し縁部によって溝24内で維持される。セクション25では、肩部/ノズル10は、逆さ向きで流れる。肩部/ノズル10は、時計回りに回転する回転形成ユニット30のところで溝24を出る。回転形成ユニット30は、間欠運動を有し、それによって複数のステーションにおいて肩部/ノズル10上に加工がなされ得る。逆さの肩部/ノズル10は、スロットホルダ34で保持される(図2参照)。回転形成ユニット30は、1組の肩部/ノズル10を打抜きステーション32(a)まで動かし、そこでは図3または図4に示されるようなノズル開口が形成され得る。ノズル開口は、ホッパ12に装填される前に肩部/ノズル10に予備形成されてもよい。そのような場合、回転形成ユニット30はノズル開口を作らない。さらに、図示の肩部/ノズル10の組は、4つの肩部/ノズル10を含むが、より多いまたは少ない肩部/ノズル10が1組に含まれてもよい。

【0012】

[019]フィルムラミネート28のロール(図示せず)は、回転形成ユニット30近くに配置される。フィルムラミネート28は、回転形成ユニット30の方へ接線方向に進む。フィルムラミネート28は、その一部が肩部/ノズル10のそれぞれに挿入され得るように肩部/ノズル10の上を進む。打抜きステーション32(a)では、フィルム28上に穴が形成される。図3、4に見られるように、打抜きステーション32(a)で形成される穴54、59の寸法および形状は変えることができる。穴54、59の形成後、肩部/ノズル10および穴54、59付きのフィルムラミネート28は、打抜き/挿入ステーション32(b)に進む。打抜き/挿入ステーション32(b)では、各ノズル穴まわりのフィルムラミネート28の外周部がフィルムの切断作業によって形成される。それからフィルムラミネート28が切り離され、切り離された部分が肩部/ノズル10の肩部と合致し得るようになる。(図3、4に示される)フィルムライナ52または56、すなわちノズル穴54、59の1つを有し肩部に合致するように切断されたフィルムラミネート28が、肩部/ノズル10に挿入される。フィルムライナ52/56が挿入された1組の肩部/ノズル10(a)は、第1の品質検出ステーション36を通過する。第1の品質検出ステーション36では、フィルムライナ52/56が肩部/ノズル10(a)に適切に挿入されているかどうかが判定される。フィルムラミネート28は、好ましい実施形態では、蛍光材料を含む。蛍光材料の役目は、肩部/ノズル内における形成済みフィルムの位置決めの判定である。フィルムライナ52/56が肩部/ノズル10(a)内に配置されると、ある波長の光がそれに当てられる。品質検出ステーション36にあるセンサが蛍光の位置を捕らえる。フィルムライナ52/56が適切に配置されている場合、肩部/ノズル10(a)は次に熱融着ステーション38に進む。そうでない場合、それらは不合格にされる。

【0013】

[020]熱融着ステーション38では、フィルムライナ52/56は加熱マンドレル(図示せず)によって加熱される。加熱マンドレルは、逆さの肩部/ノズル10(a)に入り、挿入されたフィルムライナ52/56を肩部/ノズル10(a)の内面に接着する。加熱マンドレルの動作温度は、フィルムライナ52/56および肩部/ノズル10の材料によって決まる。加熱マンドレルは、好ましくは、温度149〜260℃、時間0.4〜1.5秒、より好ましくは、温度215〜248℃、時間0.7〜0.9秒で熱を加える。加熱マンドレルによって肩部/ノズル10(a)に加えられる圧力は、好ましくは200〜600kPa(2〜6bar)、より好ましくは450〜500kPa(4.5〜5bar)である。しかし、特に要求されなければ、本発明は、特定の加えられる温度の範囲、時間および圧力に限定されるものではない。フィルムライナ52/56が肩部/ノズル10(a)に接着された後、肩部/ノズル10(a)は、次いで、第2の品質検出ステーション40を通過する。再度、フィルムライナ52/56が肩部/ノズル10(a)に適切に挿入されているかどうかを判定するため、フィルムライナ52/56の蛍光が検出される。次いで、肩部/ノズル10(a)はシュート42に入る。品質検出ステーション40で判定された品質基準に合致する肩部/ノズル10(a)は溝44を通る。品質基準に合致しない肩部/ノズル10(a)は、空気ジェット43からの吹き出しからの空気の噴出によりシュート46を通って放出される。溝44を出た肩部/ノズル10(a)は、チューブ製作過程に進み、そこで図7に示されるチューブ60のようなチューブの製作に使用される。

【0014】

[021]次に、図3、4を参照すると、図にはフィルムライナ52、56が示されている。フィルムライナ52/56は、図1、2に関して論じられるように、バリヤフィルム28から形成された。フィルムライナ52は、穴54および外周部53を含む。穴54は、好ましくは、肩部/ノズル10のノズル開口の直径と概ね等しい直径を有する円形開口である。フィルムライナ52の外周部53は、円形開口である。フィルムライナ56は、中央穴59、3本のスリット58および外周部57を備える。中央穴59は、肩部/ノズル10のノズル開口よりも小さい円形開口である。3本のスリット58は、穴59から径方向に延在する。図示されないが、フィルムライナは、円形開口がないスリットおよび外周部だけを有するように切断されてもよい。

【0015】

[022]図6A、6Bはフィルムライナ52、56の一方を備える肩部/ノズル10(a)を示す。肩部/ノズル10(a)は、ノズル13および肩部17を備える。ノズルは、穴19およびクロージャ取り付け用のねじ部21を有する。図6Aでは、フィルムライナ52は肩部17だけにあり、一方図6Bでは、フィルムライナ56は肩部17だけでなくノズル13にもある。

【0016】

[023]図7は、チューブ本体61およびチューブ閉じクリンプ62が付いたチューブ60を示す。もう一方の端部は、ノズル13、肩部17、穴19およびねじ部21が付いた肩部/ノズル10(a)である。このチューブは、図6Aまたは図6Bの肩部/ノズルを有することができる。

【0017】

[024]肩部/ノズル10は、一般に、ポリエチレンまたはポリプロピレンなどの重合体、エチレン−プロピレン共重合体類を含むエチレンまたはプロピレンの共重合体類、ならびにビニル重合体類および共重合体類からなる。チューブ本体60は、従来技術において開示かつ/または使用される既知のチューブ構造のいずれかから構成され得る。一般に、これらのチューブ本体構造は、積層物であり、金属箔、ポリエステル、ポリアミドまたはエチレンビニルアルコール共重合体のバリヤ層を有する。フィルムラミネート28から形成されるフィルムライナ52/56は、肩部/ノズル10の内面と接着するように一方側に重合体層があり他方側にチューブ60内の製品と接触するバリヤ層がある、2つ以上の層の積層構造を有する。バリヤ層を重合体層に接着するつなぎ層も含まれ得る。フィルムラミネート28は、好ましい実施形態では、蛍光材料も含む。蛍光材料は、好ましくは、重合体層中にある。というのも、そうならば蛍光材料はチューブ内の製品と接触状態にならないからである。蛍光材料の役目は、肩部/ノズル内のフィルムラミネートの位置決めの判定である。蛍光材料は、重合体の製造時にフィルムラミネートの重合体材料に混合される。蛍光材料は、重合体と相溶性があり混合可能でなければならない。フィルムラミネート28の厚さは約100〜約400ミクロン、バリヤ層の厚さは約15〜約100ミクロン、重合体層の厚さは約75〜約250ミクロンである。バリヤ層を重合体層に接着するつなぎ層の厚さは約10〜約50ミクロンである。

【0018】

[025]フィルムラミネート28の重合体層は、ポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体類を含むエチレンまたはプロピレンの共重合体類、ならびにビニル重合体類および共重合体類であってよい。フィルムラミネート28の重合体層は、肩部の重合体に熱接着され得るものである。一般に、類似の重合体類は類似の重合体類に簡単に結合するので、これらは同じものである。蛍光材料は、重合体の製造時にフィルムラミネート28の重合体材料に混合される。蛍光材料は、重合体と相溶性があり混合可能でなければならない。有用な蛍光材料は、ベンゾキサンテン、ベンゾチアジン、ペリレンイミド、チオキサンテン、チオインジゴイド、ナフタルイミドおよびクマリン蛍光染料を含む。フィルムラミネートの重合体層に使用可能な様々な蛍光染料は、DayGlo Color Corporation、Cleveland、Ohioから入手可能である。フィルムラミネート28のバリヤ層は、チューブに入れられるべき製品の成分に対して本質的に不活性である材料である。バリヤ層は、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリトリメチルナフタレートなどのポリエステル、エチレンビニルアルコール共重合体類、ポリ乳酸、ポリグリコール酸、アモルファスポリアミド類(脂肪族および芳香族)などのポリアミド類、金属箔、またはアクリロニトリルアクリル酸メチル共重合体であってよい。バリヤ層は、やはりまた、SiOx(xは1〜2)および酸化アルミニウムのような無機コーティング、エポキシアミン、非晶質炭素およびポリビニルアルコールなどをベースとする有機コーティング、ならびにポリマーナノコンポジットであってもよい。フィルムラミネート28のつなぎ層は、重合体層およびバリヤ層に接着する重合体である。様々な重合体がつなぎ層として有用である。これらは、エチレン/酢酸ビニル共重合体類、エチレンアクリル酸メチル共重合体類、エチレンアクリル酸ブチル共重合体類、エチレン/アクリル酸エステル/無水マレイン酸三元共重合体類、およびエチレン/酢酸ビニル/無水マレイン酸三元共重合体類を含む。これらは市販のつなぎ層である。この構造が付いたチューブに入れられる製品は、製品の有機成分の吸収がその製品に有害に作用するものである。これは、歯磨き剤および他の口腔ケア製品、個人的なケア製品ならびに食品を含む。

【技術分野】

【0001】

[001]本発明は、チューブ容器の肩部/ノズルのためのフィルムバリヤライナに関する。本発明は、より詳細には、肩部/ノズルと接触する容器内の物質からの製品成分の吸収を妨げるようにフィルムラミネートライナが付いたチューブ肩部/ノズルを連続的に製造する方法に関する。

【背景技術】

【0002】

[002]本発明は、チューブ容器を対象とし、チューブ成分によるチューブ内の製品成分の吸収を最低限に抑えるようにそのチューブ容器を製作する方法を対象とする。チューブ容器は、チューブ本体、チューブ肩部/ノズルおよびクロージャから構成される。チューブ本体による製品成分の吸収は、チューブ積層構造を使用することで最低限に抑えられ得る。チューブ積層構造は、金属箔、またはエチレンビニルアルコール、ポリエチレンテレフタレート、ポリエチレンナフタレートもしくはアクリロニトリルアクリル酸メチル共重合体類のようなプラスチックフィルムなどのバリヤを含む。肩部/ノズルは、複数のアルケン基を有する大量の重合体または共重合体からなる。したがって、肩部/ノズルとチューブ内の製品の間にバリヤが必要である。

【0003】

[003]バリヤが必要なことは、従来技術において30年以上もの間認識されてきた。米国特許第4,011,968号には、チューブの肩部ノズルへのバリヤ挿入物の摩擦嵌合が開示されている。米国特許第3,565,293号および米国特許第4,185,757号には、バリヤ挿入物の上およびそのまわりにおける肩部/ノズルの形成が開示されている。このやり方では、肩部/ノズルおよびバリヤ挿入物は本質的に一体である。さらに、米国特許第4,185,757号には、肩部/ノズルがバリヤノズル上およびそのまわりに形成されているときに、肩部/ノズルがチューブ本体に取り付けられ得ることが開示されている。これには多くの構造的、生産的利点がある。米国特許第5,656,346号には、ポリエチレン層およびポリエチレンテレフタレート層またはエチレンビニルアルコール層を有する挿入物で挿入物を予備形成することが開示されている。ポリエチレン層は、肩部/ノズル材料に隣接しかつそれと接着し、ポリエチレンテレフタレート層またはエチレンビニルアルコール層は、製品と接触して製品と肩部/ノズルの間のバリヤとして機能する。米国特許出願第2005/0029216号は、特定の幾何形状を有する予備形成挿入物を対象とする。しかし、その幾何形状は、上述の特許文献で開示されているように思われる。

【発明の概要】

【発明が解決しようとする課題】

【0004】

[004]本発明は、肩部/ノズル内のバリヤとして可撓性フィルムラミネートを使用することを対象とし、フィルムラミネートライナを製造しそれらを肩部/ノズル内に挿入かつシールする方法を対象とする。これらのフィルムラミネートライナは、肩部/ノズルの形状に予備形成されないフィルムラミネートである。それらは、肩部/ノズルに挿入かつシールされるとき、肩部/ノズルの形状に合致する。肩部/ノズルの形状は、ある範囲内で変えることができ、同じフィルムラミネートライナが使用され得る。肩部ノズルの形状がある範囲から外れる場合、必要なのはノズル開口を形成し所望の直径にフィルムラミネートを切断する別の打抜き機だけである。これは数分でなされ得る簡単な装置変更である。さらに、本発明のフィルムラミネートを使用する場合、予備形成のバリヤ挿入物とは対照的に、いっそう少ない製造装置しか必要ないという利点もある。より具体的には、本発明にあるようなフィルムラミネートライナを使用する場合、予備形成挿入物を製作する射出成形装置、予備形成挿入物を保持するホッパおよび分類装置、形成済み肩部/ノズルまたは予備形成挿入物に肩部/ノズルを形成する装置に入れるために予備形成挿入物を整列させる装置は必要ない。本発明では、フィルムラミネート材料の格納ロールが必要なだけである。最終結果は、装置の資本経費の節約および製造作業の省力化である。フィルムラミネート材料をチューブの肩部/ノズル内のバリヤとして使用する効果的な方法が述べられる。

【課題を解決するための手段】

【0005】

[005]チューブ用肩部/ノズルのためのバリヤが付いたチューブ用肩部/ノズルの製造方法は、チューブ用肩部/ノズルを形成すること、チューブ用肩部/ノズルを肩端部が露出した状態でホルダ内に配置すること、バリヤ層および重合体層を備えるフィルムラミネートを重合体層が肩部/ノズル内に向くように肩端部の上に配置すること、(i)肩部/ノズル内に嵌合するようにフィルムラミネートを切断し、(ii)フィルムラミネートを肩部/ノズルに挿入するようにフィルムラミネートをダイ/マンドレルと接触させることを含む。肩部/ノズル内に嵌合するようにフィルムラミネートを切断することは、2つの作業を含み、1つはフィルムラミネートにノズル開口を形成する作業であり、もう1つは肩部/ノズルの肩部に合致することができる直径にフィルムラミネートを切断する作業である。ノズルの面積に切断されたフィルムラミネートは、円形穴、複数のスリットおよび円形穴、ならびに複数のスリットのうちの1つから構成される。

【0006】

[006]本方法は、複数のステーションを備えることができ、あるステーションでは肩部/ノズル内に嵌合するようにフィルムラミネートの打抜きが行われ、別のステーションでは肩部/ノズル内へのフィルムラミネートのシールが行われる。肩部/ノズル内に嵌合するようにフィルムラミネートを打抜くことは、2つの作業を含み、1つはフィルムラミネートにノズル開口を形成する作業であり、もう1つは肩部/ノズルの肩部内に嵌合するようにフィルムラミネートを切断する作業である。フィルムラミネートのノズル開口は、一般に円形穴である穴、複数のスリット、または複数の外側スリットがある穴のうちの1つから構成される。肩部/ノズルは、フィルムラミネートの肩部/ノズルへの挿入後および肩部/ノズル内のフィルムラミネートのシール前に、肩部/ノズル内のフィルムラミネートの位置決めを判定するために検出器に送られる。適切に配置されていない場合、それは不合格にされる。フィルムラミネートは、その重合体層を肩部/ノズルの内面に熱接着することによって、肩部/ノズルにシールされる。フィルムラミネートの肩部/ノズル内へのシール後、肩部/ノズルは、肩部/ノズル内にシールされたフィルムラミネートの位置決めを判定するために検出器に送られる。フィルムラミネートが適切に配置されていない場合、その肩部/ノズルは不合格にされる。フィルムラミネートの肩部/ノズル内へのシール後、肩部/ノズルはチューブ本体に取り付けられるように送られる。肩部/ノズルが取り付けられたチューブ本体には、クロージャが取り付けられ、チューブに製品が入れられ、チューブ本体を閉じるように下方端部がクリンプシールされる。このチューブ構造は、歯磨き剤製品に特に有用である。そうした製品は、一般にチューブで売られる。

【0007】

[007]一代替実施形態では、フィルムラミネートは、ノズル穴を形成しかつ肩部内に嵌合するように打抜きが行われるときに、肩部/ノズルに接着され得る。そのような一実施形態では、ダイ/マンドレルは、打抜き済みフィルムラミネートの肩部/ノズルへの挿入後、打抜き済みフィルムラミネートを肩部/ノズル内にシールする温度にある。肩部/ノズルは、フィルムラミネートの肩部/ノズル内へのシール後、肩部/ノズル内にシールされたフィルムラミネートの位置決めを判定するために検出器に送られる。適切に配置されていない場合、それは不合格にされる。次いで、肩部/ノズルはチューブ本体に取り付けられるように送られる。

【0008】

[008]フィルムラミネートの厚さは約100〜約400ミクロン、バリヤ層の厚さは約15〜約100ミクロン、重合体層の厚さは約75〜約250ミクロンである。バリヤ層を重合体層に接着するつなぎ層の厚さは、約10〜約50ミクロンである。バリヤ/重合体フィルムラミネートのバリヤ層は、チューブに入れられるべき物質に対して本質的に不活性であるどんなプラスチック材料でもよい。有用なバリヤ層は、ポリエチレンテレフタレート、ポリトリメチルナフタレート、ポリエチレンナフタレート、エチレンビニルアルコール共重合体類、アクリロニトリル−アクリル酸メチル共重合体類、アモルファスポリアミド類、ポリ乳酸、ポリグリコール酸重合体類、およびポリヒドロキシアルカノエート重合体類から選択され得る。バリヤ/重合体フィルムラミネートの重合体は、肩部のプラスチックに接着可能などんな重合体でもよい。一般的に、それはノズル/肩部10のプラスチックと本質的に同じである。好ましくは、重合体は、蛍光材料を含む。フィルムラミネートが肩部/ノズルの肩部に挿入された後、肩部におけるフィルムラミネートの位置を確認するために蛍光を活性化するように、フィルムラミネートが光源に接触される。

【図面の簡単な説明】

【0009】

【図1】[009]フィルムラミネートライナを製造しそれを肩部/ノズルに入れる装置についての設計配置の平面図である。

【図2】[010]図1の設計配置の側面図である。

【図3】[011]肩部/ノズルに挿入される前のフィルムラミネートライナの上面図である。

【図4】[012]肩部/ノズルに挿入される前の代替のフィルムラミネートライナの上面図である。

【図5】[013]図3のフィルムラミネートが肩部/ノズルにシールされている、肩部/ノズルの下面図である。

【図6A】[014]図6Aは図3のフィルムラミネートが付いた肩部/ノズルの側面図である。

【図6B】[015]図6Bは図4のフィルムラミネートが付いた肩部/ノズルの側面図である。

【図7】[016]本発明のフィルムラミネートが付いた肩部/ノズルを有するチューブの側面図である。

【発明を実施するための形態】

【0010】

[017]添付の図面を参照して、本発明が、その好ましい実施形態において、より詳細に説明される。本明細書に記載の諸実施形態に変更を加えることができるが、そうした変更は本発明の概念の範囲内でなされる。

【0011】

[018]図1、2を同時に参照すると、図1は、本発明の肩部/ノズル10(a)を製造する装置についての配置設計の上面図であり、図2は、その装置の側面図である。装置および製造方法は、チューブ容器のための複数の成形済み肩部/ノズル10を保持するホッパ12を備える。肩部/ノズル10は、コンベヤ11によってホッパ12から、肩部/ノズルユニット15の一部である分類整列テーブル14まで運ばれる。分類整列テーブル14は、振動および他の手段によって、肩部/ノズル10を直立の向き、すなわち図6Aに見られるように、ノズル端部13が上方に向けられる状態に整列させる。一定の向きにされた肩部/ノズル10は、シュート16を通って回転テーブル20へと流れる。肩部/ノズル10は、溝列24を通って回転テーブル20を出る。図では4本の溝24が示されている。しかし、本発明は任意の特定の数の溝24に限定されるものではなく、溝24の数は4本よりも少なくても多くてもよい。溝24が6本または8本あると、装置の能力が向上する。肩部/ノズル10は、重力送りおよび後続の肩部/ノズル10からの押しによって溝24に入る。肩部/ノズル10は、各溝24の側部にある巻き返し縁部(rolled over edge)によって溝24内で維持される。巻き返し縁部は、溝24内で肩部/ノズル10のそれぞれを保持するレールとして機能する。溝24は、鈍角で、変更された整列方向に曲がる。溝24は、反転U字形ターン22で方向が180度変えられ新しい向きにされる。肩部/ノズル10は、上下逆さまにされ、それによって今度はノズル端部13が下方に向けられる。肩部/ノズル10は、反転U字形ターンの間およびその後、保持レールとして機能する溝24の巻き返し縁部によって溝24内で維持される。セクション25では、肩部/ノズル10は、逆さ向きで流れる。肩部/ノズル10は、時計回りに回転する回転形成ユニット30のところで溝24を出る。回転形成ユニット30は、間欠運動を有し、それによって複数のステーションにおいて肩部/ノズル10上に加工がなされ得る。逆さの肩部/ノズル10は、スロットホルダ34で保持される(図2参照)。回転形成ユニット30は、1組の肩部/ノズル10を打抜きステーション32(a)まで動かし、そこでは図3または図4に示されるようなノズル開口が形成され得る。ノズル開口は、ホッパ12に装填される前に肩部/ノズル10に予備形成されてもよい。そのような場合、回転形成ユニット30はノズル開口を作らない。さらに、図示の肩部/ノズル10の組は、4つの肩部/ノズル10を含むが、より多いまたは少ない肩部/ノズル10が1組に含まれてもよい。

【0012】

[019]フィルムラミネート28のロール(図示せず)は、回転形成ユニット30近くに配置される。フィルムラミネート28は、回転形成ユニット30の方へ接線方向に進む。フィルムラミネート28は、その一部が肩部/ノズル10のそれぞれに挿入され得るように肩部/ノズル10の上を進む。打抜きステーション32(a)では、フィルム28上に穴が形成される。図3、4に見られるように、打抜きステーション32(a)で形成される穴54、59の寸法および形状は変えることができる。穴54、59の形成後、肩部/ノズル10および穴54、59付きのフィルムラミネート28は、打抜き/挿入ステーション32(b)に進む。打抜き/挿入ステーション32(b)では、各ノズル穴まわりのフィルムラミネート28の外周部がフィルムの切断作業によって形成される。それからフィルムラミネート28が切り離され、切り離された部分が肩部/ノズル10の肩部と合致し得るようになる。(図3、4に示される)フィルムライナ52または56、すなわちノズル穴54、59の1つを有し肩部に合致するように切断されたフィルムラミネート28が、肩部/ノズル10に挿入される。フィルムライナ52/56が挿入された1組の肩部/ノズル10(a)は、第1の品質検出ステーション36を通過する。第1の品質検出ステーション36では、フィルムライナ52/56が肩部/ノズル10(a)に適切に挿入されているかどうかが判定される。フィルムラミネート28は、好ましい実施形態では、蛍光材料を含む。蛍光材料の役目は、肩部/ノズル内における形成済みフィルムの位置決めの判定である。フィルムライナ52/56が肩部/ノズル10(a)内に配置されると、ある波長の光がそれに当てられる。品質検出ステーション36にあるセンサが蛍光の位置を捕らえる。フィルムライナ52/56が適切に配置されている場合、肩部/ノズル10(a)は次に熱融着ステーション38に進む。そうでない場合、それらは不合格にされる。

【0013】

[020]熱融着ステーション38では、フィルムライナ52/56は加熱マンドレル(図示せず)によって加熱される。加熱マンドレルは、逆さの肩部/ノズル10(a)に入り、挿入されたフィルムライナ52/56を肩部/ノズル10(a)の内面に接着する。加熱マンドレルの動作温度は、フィルムライナ52/56および肩部/ノズル10の材料によって決まる。加熱マンドレルは、好ましくは、温度149〜260℃、時間0.4〜1.5秒、より好ましくは、温度215〜248℃、時間0.7〜0.9秒で熱を加える。加熱マンドレルによって肩部/ノズル10(a)に加えられる圧力は、好ましくは200〜600kPa(2〜6bar)、より好ましくは450〜500kPa(4.5〜5bar)である。しかし、特に要求されなければ、本発明は、特定の加えられる温度の範囲、時間および圧力に限定されるものではない。フィルムライナ52/56が肩部/ノズル10(a)に接着された後、肩部/ノズル10(a)は、次いで、第2の品質検出ステーション40を通過する。再度、フィルムライナ52/56が肩部/ノズル10(a)に適切に挿入されているかどうかを判定するため、フィルムライナ52/56の蛍光が検出される。次いで、肩部/ノズル10(a)はシュート42に入る。品質検出ステーション40で判定された品質基準に合致する肩部/ノズル10(a)は溝44を通る。品質基準に合致しない肩部/ノズル10(a)は、空気ジェット43からの吹き出しからの空気の噴出によりシュート46を通って放出される。溝44を出た肩部/ノズル10(a)は、チューブ製作過程に進み、そこで図7に示されるチューブ60のようなチューブの製作に使用される。

【0014】

[021]次に、図3、4を参照すると、図にはフィルムライナ52、56が示されている。フィルムライナ52/56は、図1、2に関して論じられるように、バリヤフィルム28から形成された。フィルムライナ52は、穴54および外周部53を含む。穴54は、好ましくは、肩部/ノズル10のノズル開口の直径と概ね等しい直径を有する円形開口である。フィルムライナ52の外周部53は、円形開口である。フィルムライナ56は、中央穴59、3本のスリット58および外周部57を備える。中央穴59は、肩部/ノズル10のノズル開口よりも小さい円形開口である。3本のスリット58は、穴59から径方向に延在する。図示されないが、フィルムライナは、円形開口がないスリットおよび外周部だけを有するように切断されてもよい。

【0015】

[022]図6A、6Bはフィルムライナ52、56の一方を備える肩部/ノズル10(a)を示す。肩部/ノズル10(a)は、ノズル13および肩部17を備える。ノズルは、穴19およびクロージャ取り付け用のねじ部21を有する。図6Aでは、フィルムライナ52は肩部17だけにあり、一方図6Bでは、フィルムライナ56は肩部17だけでなくノズル13にもある。

【0016】

[023]図7は、チューブ本体61およびチューブ閉じクリンプ62が付いたチューブ60を示す。もう一方の端部は、ノズル13、肩部17、穴19およびねじ部21が付いた肩部/ノズル10(a)である。このチューブは、図6Aまたは図6Bの肩部/ノズルを有することができる。

【0017】

[024]肩部/ノズル10は、一般に、ポリエチレンまたはポリプロピレンなどの重合体、エチレン−プロピレン共重合体類を含むエチレンまたはプロピレンの共重合体類、ならびにビニル重合体類および共重合体類からなる。チューブ本体60は、従来技術において開示かつ/または使用される既知のチューブ構造のいずれかから構成され得る。一般に、これらのチューブ本体構造は、積層物であり、金属箔、ポリエステル、ポリアミドまたはエチレンビニルアルコール共重合体のバリヤ層を有する。フィルムラミネート28から形成されるフィルムライナ52/56は、肩部/ノズル10の内面と接着するように一方側に重合体層があり他方側にチューブ60内の製品と接触するバリヤ層がある、2つ以上の層の積層構造を有する。バリヤ層を重合体層に接着するつなぎ層も含まれ得る。フィルムラミネート28は、好ましい実施形態では、蛍光材料も含む。蛍光材料は、好ましくは、重合体層中にある。というのも、そうならば蛍光材料はチューブ内の製品と接触状態にならないからである。蛍光材料の役目は、肩部/ノズル内のフィルムラミネートの位置決めの判定である。蛍光材料は、重合体の製造時にフィルムラミネートの重合体材料に混合される。蛍光材料は、重合体と相溶性があり混合可能でなければならない。フィルムラミネート28の厚さは約100〜約400ミクロン、バリヤ層の厚さは約15〜約100ミクロン、重合体層の厚さは約75〜約250ミクロンである。バリヤ層を重合体層に接着するつなぎ層の厚さは約10〜約50ミクロンである。

【0018】

[025]フィルムラミネート28の重合体層は、ポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体類を含むエチレンまたはプロピレンの共重合体類、ならびにビニル重合体類および共重合体類であってよい。フィルムラミネート28の重合体層は、肩部の重合体に熱接着され得るものである。一般に、類似の重合体類は類似の重合体類に簡単に結合するので、これらは同じものである。蛍光材料は、重合体の製造時にフィルムラミネート28の重合体材料に混合される。蛍光材料は、重合体と相溶性があり混合可能でなければならない。有用な蛍光材料は、ベンゾキサンテン、ベンゾチアジン、ペリレンイミド、チオキサンテン、チオインジゴイド、ナフタルイミドおよびクマリン蛍光染料を含む。フィルムラミネートの重合体層に使用可能な様々な蛍光染料は、DayGlo Color Corporation、Cleveland、Ohioから入手可能である。フィルムラミネート28のバリヤ層は、チューブに入れられるべき製品の成分に対して本質的に不活性である材料である。バリヤ層は、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリトリメチルナフタレートなどのポリエステル、エチレンビニルアルコール共重合体類、ポリ乳酸、ポリグリコール酸、アモルファスポリアミド類(脂肪族および芳香族)などのポリアミド類、金属箔、またはアクリロニトリルアクリル酸メチル共重合体であってよい。バリヤ層は、やはりまた、SiOx(xは1〜2)および酸化アルミニウムのような無機コーティング、エポキシアミン、非晶質炭素およびポリビニルアルコールなどをベースとする有機コーティング、ならびにポリマーナノコンポジットであってもよい。フィルムラミネート28のつなぎ層は、重合体層およびバリヤ層に接着する重合体である。様々な重合体がつなぎ層として有用である。これらは、エチレン/酢酸ビニル共重合体類、エチレンアクリル酸メチル共重合体類、エチレンアクリル酸ブチル共重合体類、エチレン/アクリル酸エステル/無水マレイン酸三元共重合体類、およびエチレン/酢酸ビニル/無水マレイン酸三元共重合体類を含む。これらは市販のつなぎ層である。この構造が付いたチューブに入れられる製品は、製品の有機成分の吸収がその製品に有害に作用するものである。これは、歯磨き剤および他の口腔ケア製品、個人的なケア製品ならびに食品を含む。

【特許請求の範囲】

【請求項1】

バリヤを有する、チューブ用肩部/ノズルの製造方法であって、前記チューブ用肩部/ノズルを形成するステップと、前記チューブ用肩部/ノズルを肩端部が露出した状態でホルダ内に配置するステップと、バリヤ層および重合体層を備えるフィルムラミネートを前記重合体層が前記肩部/ノズルの内面に向くように前記肩端部の上に配置するステップと、(i)前記肩部/ノズル内に嵌合するように前記フィルムラミネートを切断し、(ii)前記フィルムラミネートを前記肩部/ノズルに挿入するように、前記フィルムラミネートをダイ/マンドレルと接触させるステップとを含む方法。

【請求項2】

前記フィルムラミネートの前記肩部/ノズルへの挿入後、前記フィルムラミネートが前記肩部/ノズルの前記内面にシールされる、請求項1に記載の方法。

【請求項3】

前記肩部/ノズル内に嵌合するように前記フィルムラミネートを切断することが、2つの作業を含み、1つが前記フィルムラミネートにノズル開口を形成する作業であり、もう1つが前記肩部/ノズルの前記肩部に合致するように前記フィルムラミネートを切り離す作業である、請求項1に記載の方法。

【請求項4】

前記フィルムラミネートが円形穴および複数のスリットのうちの少なくとも1つから構成されるノズル開口を有する、請求項2に記載の方法。

【請求項5】

複数のステーションが存在し、1つのステーションで前記肩部/ノズル内に嵌合するように前記フィルムラミネートの打抜きが行われ、別のステーションで前記肩部/ノズル内への前記フィルムラミネートのシールが行われる、請求項1に記載の方法。

【請求項6】

前記フィルムラミネートの前記肩部/ノズルへの挿入後および前記肩部/ノズル内での前記フィルムラミネートのシール前に、前記肩部/ノズルが、前記肩部/ノズル内の前記フィルムラミネートの位置決めを判定するために検出器に送られる、請求項1に記載の方法。

【請求項7】

前記肩部/ノズル内に嵌合するように前記フィルムラミネートを切断することが、2つの作業を含み、1つがノズル開口を形成する作業であり、もう1つが前記肩部/ノズルの前記肩部に合致するように前記フィルムラミネートを切り離す作業である、請求項1に記載の方法。

【請求項8】

前記ノズル開口が、円形穴および複数のスリットのうちの1つから構成される、請求項7に記載の方法。

【請求項9】

前記フィルムラミネートの前記肩部/ノズル内へのシール後、前記肩部/ノズルが、前記肩部/ノズル内にシールされた前記フィルムラミネートの位置決めを判定するために検出器に送られる、請求項2に記載の方法。

【請求項10】

前記フィルムラミネートの前記肩部/ノズル内へのシールの後、前記肩部/ノズルがチューブ本体に取り付けられるように送られる、請求項2に記載の方法。

【請求項11】

前記ダイ/マンドレルが、前記肩部/ノズル内に嵌合するように前記フィルムラミネートを切断するとき、前記フィルムラミネートを前記肩部/ノズル内にシールする温度にある、請求項1に記載の方法。

【請求項12】

前記フィルムラミネートの前記肩部/ノズル内へのシール後、前記肩部/ノズルが、前記肩部/ノズル内にシールされた前記フィルムラミネートの位置決め判定するために検出器に送られる、請求項11に記載の方法。

【請求項13】

前記フィルムラミネートの前記肩部/ノズル内へのシール後、前記肩部/ノズルがチューブ本体に取り付けられるように送られる、請求項10に記載の方法。

【請求項14】

前記フィルムラミネートの厚さが約100〜約400ミクロン、前記バリヤ層の厚さが約15〜約100ミクロン、前記重合体層の厚さが約75〜約200ミクロンである、請求項1に記載の方法。

【請求項15】

前記フィルムラミネートの前記バリヤ層が、ポリエチレンテレフタレート重合体類、ポリエチレンナフタレート重合体類、ポリトリメチルナフタレート重合体類、エチレンビニルアルコール共重合体類、アクリロニトリルアクリル酸メチル共重合体類、ポリ乳酸重合体類およびポリアミド重合体類からなる群から選択される、請求項1に記載の方法。

【請求項16】

前記フィルムラミネートの前記重合体が蛍光材料を含み、前記フィルムラミネートが前記肩部/ノズルの前記肩部に挿入された後、前記肩部における前記フィルムラミネートの位置を確認するために蛍光を活性化するように、前記フィルムラミネートを光源と接触させる、請求項1に記載の方法。

【請求項17】

製品を包装するためのチューブ構造であって、チューブ本体とチューブ用肩部/ノズルを備え、前記チューブ用肩部/ノズルが重合体からなり、前記肩部/ノズルの内面上にはフィルムラミネートが設けられており、前記フィルムラミネートは、前記肩部ノズルに接着される重合体層およびバリヤ層から構成され、且つ、可撓性であり厚さが約100〜約400ミクロンである、チューブ構造。

【請求項18】

前記バリヤ層の厚さが約15〜約100ミクロンであり、前記重合体層の厚さが約75〜約200ミクロンである、請求項17に記載のチューブ構造。

【請求項19】

前記バリヤ層が、ポリエチレンテレフタレート重合体類、ポリエチレンナフタレート重合体類、ポリトリメチルナフタレート重合体類、エチレンビニルアルコール共重合体類、アクリロニトリルアクリル酸メチル共重合体類、ポリ乳酸重合体類およびポリアミド重合体類からなる群から選択される、請求項18に記載のチューブ構造。

【請求項20】

前記チューブ構造に入れられる製品が歯磨き剤である、請求項16に記載のチューブ構造。

【請求項1】

バリヤを有する、チューブ用肩部/ノズルの製造方法であって、前記チューブ用肩部/ノズルを形成するステップと、前記チューブ用肩部/ノズルを肩端部が露出した状態でホルダ内に配置するステップと、バリヤ層および重合体層を備えるフィルムラミネートを前記重合体層が前記肩部/ノズルの内面に向くように前記肩端部の上に配置するステップと、(i)前記肩部/ノズル内に嵌合するように前記フィルムラミネートを切断し、(ii)前記フィルムラミネートを前記肩部/ノズルに挿入するように、前記フィルムラミネートをダイ/マンドレルと接触させるステップとを含む方法。

【請求項2】

前記フィルムラミネートの前記肩部/ノズルへの挿入後、前記フィルムラミネートが前記肩部/ノズルの前記内面にシールされる、請求項1に記載の方法。

【請求項3】

前記肩部/ノズル内に嵌合するように前記フィルムラミネートを切断することが、2つの作業を含み、1つが前記フィルムラミネートにノズル開口を形成する作業であり、もう1つが前記肩部/ノズルの前記肩部に合致するように前記フィルムラミネートを切り離す作業である、請求項1に記載の方法。

【請求項4】

前記フィルムラミネートが円形穴および複数のスリットのうちの少なくとも1つから構成されるノズル開口を有する、請求項2に記載の方法。

【請求項5】

複数のステーションが存在し、1つのステーションで前記肩部/ノズル内に嵌合するように前記フィルムラミネートの打抜きが行われ、別のステーションで前記肩部/ノズル内への前記フィルムラミネートのシールが行われる、請求項1に記載の方法。

【請求項6】

前記フィルムラミネートの前記肩部/ノズルへの挿入後および前記肩部/ノズル内での前記フィルムラミネートのシール前に、前記肩部/ノズルが、前記肩部/ノズル内の前記フィルムラミネートの位置決めを判定するために検出器に送られる、請求項1に記載の方法。

【請求項7】

前記肩部/ノズル内に嵌合するように前記フィルムラミネートを切断することが、2つの作業を含み、1つがノズル開口を形成する作業であり、もう1つが前記肩部/ノズルの前記肩部に合致するように前記フィルムラミネートを切り離す作業である、請求項1に記載の方法。

【請求項8】

前記ノズル開口が、円形穴および複数のスリットのうちの1つから構成される、請求項7に記載の方法。

【請求項9】

前記フィルムラミネートの前記肩部/ノズル内へのシール後、前記肩部/ノズルが、前記肩部/ノズル内にシールされた前記フィルムラミネートの位置決めを判定するために検出器に送られる、請求項2に記載の方法。

【請求項10】

前記フィルムラミネートの前記肩部/ノズル内へのシールの後、前記肩部/ノズルがチューブ本体に取り付けられるように送られる、請求項2に記載の方法。

【請求項11】

前記ダイ/マンドレルが、前記肩部/ノズル内に嵌合するように前記フィルムラミネートを切断するとき、前記フィルムラミネートを前記肩部/ノズル内にシールする温度にある、請求項1に記載の方法。

【請求項12】

前記フィルムラミネートの前記肩部/ノズル内へのシール後、前記肩部/ノズルが、前記肩部/ノズル内にシールされた前記フィルムラミネートの位置決め判定するために検出器に送られる、請求項11に記載の方法。

【請求項13】

前記フィルムラミネートの前記肩部/ノズル内へのシール後、前記肩部/ノズルがチューブ本体に取り付けられるように送られる、請求項10に記載の方法。

【請求項14】

前記フィルムラミネートの厚さが約100〜約400ミクロン、前記バリヤ層の厚さが約15〜約100ミクロン、前記重合体層の厚さが約75〜約200ミクロンである、請求項1に記載の方法。

【請求項15】

前記フィルムラミネートの前記バリヤ層が、ポリエチレンテレフタレート重合体類、ポリエチレンナフタレート重合体類、ポリトリメチルナフタレート重合体類、エチレンビニルアルコール共重合体類、アクリロニトリルアクリル酸メチル共重合体類、ポリ乳酸重合体類およびポリアミド重合体類からなる群から選択される、請求項1に記載の方法。

【請求項16】

前記フィルムラミネートの前記重合体が蛍光材料を含み、前記フィルムラミネートが前記肩部/ノズルの前記肩部に挿入された後、前記肩部における前記フィルムラミネートの位置を確認するために蛍光を活性化するように、前記フィルムラミネートを光源と接触させる、請求項1に記載の方法。

【請求項17】

製品を包装するためのチューブ構造であって、チューブ本体とチューブ用肩部/ノズルを備え、前記チューブ用肩部/ノズルが重合体からなり、前記肩部/ノズルの内面上にはフィルムラミネートが設けられており、前記フィルムラミネートは、前記肩部ノズルに接着される重合体層およびバリヤ層から構成され、且つ、可撓性であり厚さが約100〜約400ミクロンである、チューブ構造。

【請求項18】

前記バリヤ層の厚さが約15〜約100ミクロンであり、前記重合体層の厚さが約75〜約200ミクロンである、請求項17に記載のチューブ構造。

【請求項19】

前記バリヤ層が、ポリエチレンテレフタレート重合体類、ポリエチレンナフタレート重合体類、ポリトリメチルナフタレート重合体類、エチレンビニルアルコール共重合体類、アクリロニトリルアクリル酸メチル共重合体類、ポリ乳酸重合体類およびポリアミド重合体類からなる群から選択される、請求項18に記載のチューブ構造。

【請求項20】

前記チューブ構造に入れられる製品が歯磨き剤である、請求項16に記載のチューブ構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6A】

【図6B】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6A】

【図6B】

【図7】

【公表番号】特表2011−526847(P2011−526847A)

【公表日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願番号】特願2011−516245(P2011−516245)

【出願日】平成20年6月26日(2008.6.26)

【国際出願番号】PCT/US2008/068297

【国際公開番号】WO2009/157931

【国際公開日】平成21年12月30日(2009.12.30)

【出願人】(590002611)コルゲート・パーモリブ・カンパニー (147)

【氏名又は名称原語表記】COLGATE−PALMOLIVE COMPANY

【Fターム(参考)】

【公表日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願日】平成20年6月26日(2008.6.26)

【国際出願番号】PCT/US2008/068297

【国際公開番号】WO2009/157931

【国際公開日】平成21年12月30日(2009.12.30)

【出願人】(590002611)コルゲート・パーモリブ・カンパニー (147)

【氏名又は名称原語表記】COLGATE−PALMOLIVE COMPANY

【Fターム(参考)】

[ Back to top ]