Fターム[4F212UB01]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | 全体的特徴 (545) | 一定長物品(不連続物品)の製造方法 (340)

Fターム[4F212UB01]に分類される特許

321 - 340 / 340

ルーネベルグレンズおよびその製造方法

【課題】ゲイン、サイドローブの双方について要求特性を満たし、また、均質性が高く、さらに軽量で量産による低コスト化も図れるルーネベルグレンズを提供する。

【解決手段】ポリオレフィン系樹脂及び/若しくはその誘導体と高誘電率無機フィラーとを体積比で、樹脂99〜50:フィラー1〜50の割合で混合した樹脂混合体で形成される予備発泡ビーズを成形して比誘電率の異なる誘電発泡体層1aと1b-1〜1b-nを作製しこれを組み合わせる。また、少なくとも比誘電率1.5以上の誘電発泡体層は、分級選別した予備発泡ビーズで形成し、その誘電発泡体層中の気体体積分率Arの偏差σa、及び同層各部の気体体積分率Arの平均値Aaveから、f(A)=σa/Aaveの式で表されるf(A)について、0.0005≦f(A)≦0.1の条件を満足させた。

(もっと読む)

熱可塑性樹脂発泡シート

【課題】

緩衝性に優れる熱可塑性樹脂発泡シートを提供する。

【解決手段】

厚み方向断面において観察される柱状樹脂部が、下記要件(1)および(2)を満たす熱可塑性樹脂発泡シート。

(1)発泡シート厚み中心線と交差する柱状樹脂部の数密度が1〜20本/mm

(2)発泡シート厚み中心線と交差する柱状樹脂部の平均厚みが10〜500μm

(もっと読む)

管状成形体の製造方法および金型

【課題】 管状成形体製造のための作業性を向上し得る製造方法および金型の提供。

【解決手段】 雄型42の凸部84の外側面84bと雌型41の凹部54,55の内側面68a,69aとの間に形成される隙間81に、管状成形体1が所望の軸方向長さを有するよう隙間81の軸方向に長さ変更用金型45,46,47を装着し、隙間81に発泡性合成樹脂を充填することで管状成形体1を製造する。

(もっと読む)

複合成形品とその製造方法及び製造装置

【課題】 熱可塑性樹脂発泡成形品の表面にシートが積層された複合成形品を高い成形精度で製造する方法、それに用いる製造装置、及び前記方法で得られた複合成形品の提供。

【解決手段】 成形型を構成する第1の型と第2の型の間に熱可塑性樹脂シートを張設し、該熱可塑性樹脂シートを加熱、軟化せしめた後、第1の型と第2の型を型締めして製造する複合成形品の外形と合致するキャビティを形成し、第1の型側からキャビティを通してシート押圧部材を第2の型に近接せしめ、軟化した熱可塑性樹脂シートを第2の型側に押圧し、次いでシート押圧部材を元の位置に戻し、キャビティ内に熱可塑性樹脂発泡粒子を充填し、次いで成形型を熱可塑性樹脂発泡粒子の融着温度以上の温度に加熱して型内成形し、熱可塑性樹脂発泡成形品の表面に熱可塑性樹脂シートからなる表皮が積層されてなる複合成形品を製造することを特徴とする複合成形品の製造方法。

(もっと読む)

ゴム発泡成形体の製造方法及びこの方法により製造されるゴム発泡成形体

【課題】 内部全体に亘って均一かつ微細に発泡した発泡成形体を短時間で製造することができるゴムの発泡成形体の製造方法を提供すること。

【解決手段】 1mm角以下の大きさに成形された未加硫のゴム組成物片4を成形用金型2のキャビティ21に充填し、ゴム組成物片4の加硫温度領域まで加熱し、超臨界流体をキャビティ21内に導入し、5分以上90%加硫点の加硫時間内、未加硫のゴム組成物片を超臨界状態にある流体に晒して含浸させ、その後、超臨界状態にある流体を気化させてゴム組成物片の内部を発泡させ、しかる後に架橋させる。

(もっと読む)

空隙を有する発泡成形体

【課題】断熱性、軽量性及び吸音性に優れ、向上した耐薬品性と曲げ強度とを有する空隙を有する発泡成形体を提供することを課題とする。

【解決手段】無機核剤を含む融点95〜115℃のポリエチレン系樹脂成分100重量部に対して、スチレン系樹脂成分を300〜1000重量部含有し、かつ、粒子表面から少なくとも5μmまでの表層部は0.8μm以下のスチレン系樹脂粒子が分散された状態であるスチレン改質ポリエチレン系樹脂粒子に揮発性発泡剤を含浸させた発泡性樹脂粒子を予備発泡させ、得られた予備発泡粒子を発泡成形することにより得られ、5〜50%の空隙率を有することを特徴とする空隙を有する発泡成形体により上記課題を解決する。

(もっと読む)

発泡成形容器の製造装置および製造方法

【課題】 側壁部に上下方向に貫通する排水孔13、排水孔13と容器収容空間を繋ぐ導水孔15を有する保冷容器の製造装置で用いる孔形成装置Aの構成を簡素する。

【解決手段】 排水孔13形成用の部材を第1部材30と第2部材40に分割する。コア型1に固定する第1部材30の下端位置を、コア型1の水溜まり部形成用凸部70の底面よりも高い位置とする。第1部材30の下端にシリコン樹脂のような可撓性を持つ成形中子50の一端を装着し、他端51を水溜まり部形成用凸部70の底面に当接させる。その姿勢で型閉めして、定法による発泡成形を行う。成形中子の上面側を四フッ化エチレン樹脂のような摩擦抵抗の低い材料とすることは好ましい。

(もっと読む)

複合樹脂成形体を用いたエネルギー吸収材

【課題】 衝撃時に発生する最大荷重を抑えながら、一定の荷重を維持することを可能としつつ最大限エネルギー吸収を行うことで、自動車バンパーの芯材、自動車のドアトリム、精密機械の緩衝包装材などの様々な用途に好適に利用することが可能なエネルギー吸収材を提供すること。

【解決手段】 3次元的に網目構造を取る少なくとも1つの熱可塑性樹脂発泡粒子と、該熱可塑性樹脂発泡粒子と少なくとも部分的に溶融しない1以上の熱可塑性樹脂粒子から構成される複合樹脂成形体と、エネルギー吸収時に該複合樹脂成形体が散在出来る空間からなることを特徴とするエネルギー吸収材。

(もっと読む)

複合成形品の製造方法

【課題】 中空二重壁構造体内に発泡体を充填するものと比べ、成形サイクルの短縮することができ、軽量であるとともに高い強度と剛性を備えた成形品を得ることができる複合成形品の製造方法を提供する。

【解決手段】 押出ヘッド3から押し出した熱可塑性樹脂シート4を一対の分割金型1、1内に配置する。金型のキャビティ面から真空吸引して、金型内にエアを導入して熱可塑性樹脂シート4を金型のキャビティ2、2に沿った形状に成形するとともに、金型内に予備発泡樹脂粒子を充填する。加熱水蒸気の吹込みにより該粒子を互いに融着させる。熱可塑性樹脂シート4を溶融状態で押し出して、金型のキャビティ面から真空吸引するとともに、金型内にエアを導入して熱可塑性樹脂シート4を成形する。

(もっと読む)

吸音材の製造方法とその吸音材および吸音構造

【課題】 型内成形法によって成形されたスチレン改質ポリエチレン系樹脂発泡成形体に高い吸音性能を付与する。

【解決手段】 型内成形法によって成形されたスチレン改質ポリエチレン系樹脂発泡成形体を、圧縮比率P=(L1−L2)/L1×100(ただし、L1は圧縮前の圧縮方向の長さ、L2は最大圧縮時の圧縮方向の長さ)としたときに、圧縮比率Pが25%〜70%の範囲となるように圧縮し、その後、圧縮を止め復元させる。圧縮処理を施すことにより、圧縮処理を行わないものと比較して吸音性能は大きく改善される。

(もっと読む)

発泡充填具及び発泡充填具の取り付け構造

【課題】 中空構造体の中空室内における錆の発生を抑制することができ、中空空構造体にひずみを生じさせることがなく、中空構造体の組立を容易とする発泡充填具、及び発泡充填具の取り付け構造を提供すること。

【解決手段】 発泡充填具1は、平板状部材である押し当て部3、5を備えており、それらは略くの字型の部材である弾性変形部7により連結されている。弾性変形部7は、押し当て部3と押し当て部5とを近づけようとする向きの力が加えられたときは、その屈曲部の角度が小さくなるように弾性変形する。押し当て部3の上面には、板状部材である突起部9が立設されている。

(もっと読む)

中空構造物の中空室遮断具

【課題】 中空構造物の中空室内に遮断具本体をしっかりと固定することのできる中空構造物の中空室遮断具を提供する。

【解決手段】 加熱により発泡して発泡体となる発泡性基材24と、前記発泡性基材24の表裏両面のうち少なくとも一方の面に配設されるホルダプレート21,22によって遮断具本体20が構成されるとともに、前記遮断具本体20を中空構造物の中空室内に固定するための固定手段を備える中空構造物の中空室遮断具10であって、前記固定手段は、前記中空構造物の壁面を間に挟んで前記遮断具本体20と反対側に配設される固定具本体30と、前記中空構造物の壁面に設けられた取付孔55a,55bを貫通するとともに、前記固定具本体30と前記遮断具本体20とを連結する連結部材40によって構成されている。これにより、中空構造物の中空室内に遮断具本体20がしっかりと取り付けられる。

(もっと読む)

発泡体製容器

【課題】 通常の成形条件の範囲内で防水性能を付与したビーズ法型内成形によるポリオレフィン系樹脂発泡体からなる発泡体容器を提供することにある。

【解決手段】 ビーズ法型内成形法によって得られるポリオレフィン系樹脂発泡体からなる容器であって、少なくとも容器底面の内面または外面が、蒸気投入孔の開口面積が面積比で4.5%以上である金型面を有する金型によって発泡成形され、かつ、得られた成形体が、短径が1〜5mm幅の凸と、溝幅が1〜5mmで深さが0.3mm以上の凹とを有すことを特徴とする発泡体製容器。

(もっと読む)

澱粉焼成発泡成形物の製造方法

【課題】 本発明により、短時間、均一、焼むらなし、さらに、高接着性ラミネートを可能にし、焼成後、金型よりの取り出しを容易にする澱粉焼成発泡成形物およびラミネート澱粉焼成発泡成形物の製造方法を提供する。

【解決手段】 本発明は、内型および外型から成る焼成金型を用いて澱粉生地を焼成する工程を含む澱粉焼成発泡成形物の製造方法であって、該焼成金型の内型および/または外型に蒸気抜き孔を設置することによって水蒸気放出速度を制御することを特徴とする澱粉焼成発泡成形物の製造方法に関する。

(もっと読む)

導電性ローラの製造方法及び導電性ローラ

【課題】 加硫・発泡した円筒状ゴム組成物の形状バラツキを少なくし、優れた内径精度を有し、さらに硬度のムラの少ない電子写真装置等に有用な導電性ローラの製造方法を提供する。

【解決手段】 加硫発泡させた円筒状ゴム組成物を導電性芯金上に有する導電性ローラの製造方法において、該円筒状ゴム組成物を加硫発泡させる加硫発泡工程は該円筒状ゴム組成物を内包する保熱兼保持手段により加硫発泡温度まで昇温させる工程を有し、該昇温工程は(i)少なくとも第一の昇温工程と、(ii)(i)昇温工程より昇温速度の低い低速昇温工程と、をこの順で有し、該加硫発泡温度に到達する導電性ローラの製造方法。

(もっと読む)

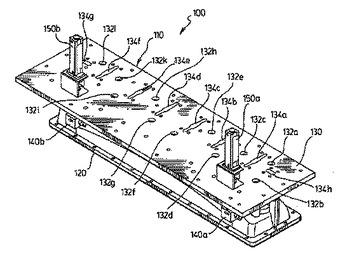

蒸気箱金型で発泡プラスチック材料を成形する成形物品、方法、および装置

本発明は、型引き外部分を有する蒸気箱金型で発泡プラスチック材料を形成する物品、方法、装置を提供する。これは、キャビティ引張りシステムによって達成される。キャビティ引張りシステムは、型引きの外側に成形部分を作るのを可能にし、互いに直角に動く二つのステンレス鋼のロッドを使用したカム型機構で作動するように設計される。ギア機構は、機構構成部品のための成形部分を金型装置内に収容するのに十分な部分の外形が存在する場合に、部品のデザイン上の任意の角度に、例えば孔のような成形部分を成形することを考慮に入れる。本発明は、車両のバンパー部材に使用されるエネルギ吸収体のために垂直に積み重ねられた射出装置で、型引きの外側に孔を成形するのに有利に採用される。型引き外成形部分の提供は、計器盤の構成部品の配置や取付に役立つ。  (もっと読む)

(もっと読む)

生分解性発泡体の生成方法および装置

発泡生成物を生成するために、マイクロ波熱サイクル中に基本変数として圧縮空気による制御される圧力上昇および制御される圧力低下を用いた、生分解性発泡体生成物を生成する方法、それによる生成物、および装置が記載される。形成された生分解性発泡体生成物は、10〜100kg/m3の密度、軟らかく弾力性のある構造、15〜115の脆性を有する物を緩衝する緩衝G値特性、およびポリスチレンに相当する表面磨耗などの改善された特性を有する。  (もっと読む)

(もっと読む)

発泡体の製造

生物分解性ポリマー混合物を鋳型(10)に入れ、鋳型でそれを加熱して発泡体を形成し、且つ鋳型を満たすことによって、発泡体を製造する。鋳型は、互いにかみ合う2つの対向する部品(12、14)の間に構成され、そのそれぞれの鋳型部品は導電性材料であり、且つその鋳造用表面は電気的絶縁材料(16)の層で被覆されている。高周波信号をそれらの鋳型部品(12、14)の間に供給し(25)、そのポリマー混合物を誘導加熱によって加熱し、それによって発泡体トレーが15秒以下で形成される。これは、加熱された鋳型を用いるよりも速いサイクル時間を提供する。高周波信号は、27.12MHz又は40.68MHzでよい。ポリマーは、スターチベースでよい。 (もっと読む)

車両用内装品の成形方法

【課題】 被覆体の側壁部と背壁部とが直交した車両用内装品を成形する。

【解決手段】 第1金型80Aの成形凹部82には、成形後に被覆体となる被覆体素材40を装着する。被覆体素材40の側壁部42の端部には、収容凹部44の内側へ向かって突出する突出部43を予め形成しておく。次に、第2金型80Bを第1金型80Aに突き当てて型締めする。型締め状態では、突出部43が第2金型80Bの先端面84aに突き当たり、被覆体素材40の側壁部42に対してほぼ直角に屈曲した状態になる。その後、収容凹部44と先端面84aとによって区画形成されるキャビティC内に予め発泡させたPPビーズBを充填する。そして、キャビティC内に加熱蒸気を供給してPPビーズBの表面部を溶融させる。その後、PPビーズBを固化させることにより、車両用内装品を成形する。

(もっと読む)

空気調和機のプロペラファンおよびその製造方法

【課題】 プロペラファンの軽量化を図り、装置のコストダウンおよび送風効率を向上させる。

【解決手段】 空気調和機のプロペラファンは、オレフィン系合成樹脂材料を予備発泡させた直径1mm〜5mmの発泡ビーズを金型41内に充填し発泡成型することにより、最大肉厚が10mm〜30mmの断面翼形状の羽根を備え、比重が0.3〜0.7に設定される。

(もっと読む)

321 - 340 / 340

[ Back to top ]