Fターム[4F212VL13]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | 成形、処理の操作単位 (2,871) | 把持、固定 (180)

Fターム[4F212VL13]に分類される特許

1 - 20 / 180

インナーライナ素材の端部圧着装置および、インナーライナ素材の端部圧着方法

タイヤ用プライ材料の製造装置

【課題】タイヤ用プライ材料を高精度でかつ効率よく形成する。

【解決手段】第1のロボットアームの先端に、搬入位置の切断片の第1の接続用端縁部を把持する第1の把持具を設けた第1の把持移動装置と、第2のロボットアームの先端に、第2の接続用端縁部を把持する第2の把持具を設けた第2の把持移動装置とを具える。前記第1の把持具は、第1の接続用端縁部におけるコード長さ方向一方側の端部分を把持する一方の把持手段と、他方側の端部分を把持する他方の把持手段とをコード長さ方向に沿って近離移動しうる張設手段を具える。

(もっと読む)

ベルト補強層素材の形成方法および、空気入りタイヤ

【課題】製品タイヤのベルト補強層の側縁近傍でのセパレーションの発生を防止できる従来のベルト補強層素材の形成方法での、ベルト補強層に大きな肉厚領域ないしは隙間が形成されることによる、ユニフォミティの悪化および、溝底クラックやエア入りの発生その他の問題を解決する。

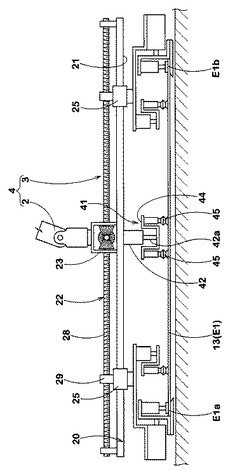

【解決手段】成型巻芯1上の側縁対応位置Eの一方側と、形成されるベルト補強層素材の幅方向の中央部となる位置との間を巻始端位置Sとし、該巻始端位置Sから、リボン状ストリップ2を、前記幅方向に対し、鋭角側の角度αで傾斜させた姿勢で、前記一方側の側縁対応位置Eに向けて巻き始めるとともに、該一方側の側縁対応位置Eに達したところで、リボン状ストリップ2を、前記幅方向に直交する向きに成型巻芯1の周りに巻回し、しかる後、リボン状ストリップ2を、前記幅方向に対し、前記角度αよりも大きい鋭角側の角度βで逆向きに傾斜させた姿勢で、他方側の側縁対応位置に向けて巻回する。

(もっと読む)

タイヤ構成部材の成型方法及び成型装置

【課題】タイヤ構成部材の成型を精度高く行うことである。

【解決手段】

回転する成型ドラム20に帯状材料15を巻き付け、巻き付けた帯状材料15の端部同士を接合してタイヤ構成部材を成型する成型方法であって、帯状材料15をコンベアベルト30で成型ドラム20に向けて搬送する搬送工程と、コンベアベルト30を成型ドラム20に接近させて帯状材料15を成型ドラム20に巻き付ける第1の巻き付け工程と、成型ドラム20上で所定量帯状材料15を巻き付けたとき、コンベアベルト30を成型ドラム20から離隔させ、空けた領域で帯状材料15を切断する切断工程と、切断した帯状材料15を保持して成型ドラム20に移送して巻き付ける第2の巻き付け工程と、を有する。

(もっと読む)

ゴムストリップの切断装置および切断方法

【課題】間欠的に送給されるゴムストリップを、所定の長さに切断後、切断面相互の意図しない接着を有効に抑制して、形成されるストリップ部材の長さのばらつきの発生等を防止する切断方法を提供する。

【解決手段】ゴムストリップ30の表面側に配設されて、幅方向に向けて変位可能な可動カッタ1と、表面側で、可動カッタを隔てて送給方向の前方側および後方側に設けた一対の表面押え部材2,3と、裏面側に配置されて、ゴムストリップを上昇変位させて、表面押え部材との間に挟み込み固定する上昇手段4とを具え、可動カッタを隔てて位置する一対の表面押え部材のいずれか一方を、他方の表面押え部材より、送給姿勢のゴムストリップ表面に近接させて配置して、一方の表面押え部材とストリップ上昇手段との間での、ゴムストリップの挟込み固定位置を、他方の表面押え部材での挟込み固定位置よりも低くしてなる。

(もっと読む)

ベルト成形方法及び装置並びにベルト保持治具

【課題】ベルト成形方法及び装置並びにベルト保持治具において、タイヤ生産性を向上する。

【解決手段】成形ドラム11を回転しながらその外周面に第1、第2ベルトB1,B2を巻き付け(ベルト層巻付装置13)、成形ドラム11を回転しながら各ベルトB1,B2の外周面にスチールコードSを巻き付け(コード巻付装置14)、各ベルトB1,B2とスチールコードSから構成されるベルト層Bの内側にベルト保持治具15を挿入し、ベルト層Bを保持したベルト保持治具15を成形ドラム11から取外す。

(もっと読む)

グリーンタイヤ変形矯正装置

【課題】 成型完了後のグリーンタイヤの加硫待機中に生じたビード部の変形を、加硫前に、より真円に近い状態まで矯正することができるグリーンタイヤ変形矯正装置を提供すること。

【解決手段】グリーンタイヤの加硫待機中に生じたビード部の変形を加硫前に矯正するグリーンタイヤ変形矯正装置であって、グリーンタイヤのビードの真円状態に合致した円弧形状のプレートを有する複数個の矯正治具と、複数個の矯正治具をそれぞれグリーンタイヤの径方向に移動させて、矯正治具をグリーンタイヤのビード部に押し付け、保持させる駆動手段とを備えているグリーンタイヤ変形矯正装置。矯正治具が、駆動手段に対して着脱自在に構成されているグリーンタイヤ変形矯正装置。

(もっと読む)

フォーム製ノイズダンパを備えているタイヤ

【課題】加硫後のインナーライナに表面浄化なしに吸音材を接着する方法を提供する。

【解決手段】フォーム製ノイズダンパ20を有している空気入りタイヤを作る方法であって、空気入りタイヤは、2つのビード14と、トレッド13部分と、それぞれのビードに結合する1対のサイドウォールと、トレッド部分と1対のサイドウォールとを支持しているカーカス12とタイヤの内部キャビティに面している内側ライナ表面18を持つ内側ライナ16と、を有する。そして、接着剤22が準備された表面を構成するように、シリコン接着剤を内側ライナ表面に塗布するステップと、固体フォームのノイズ低減具(フォーム製ノイズダンパ22)を、前記接着剤が準備された表面に取り付けるステップと、接着剤を硬化させるステップと、を有する。

(もっと読む)

カーカスバンド部材の搬送装置

【課題】筒状のカーカスバンド部材を搬送機によってタイヤ成形ドラムへ搬送する際の必要スペースを小さくすることができるカーカスバンド部材の搬送装置を提供する。

【解決手段】筒状のカーカスバンド部材Bに内挿されて、このカーカスバンド部材Bを保持する複数のアーム3を備えた自走式の搬送機2と、搬送機2をタイヤ成形ドラム11に案内する案内溝8とを備え、案内溝8がタイヤ成形ドラム11のドラム軸方向端部近傍からドラム軸方向に延び、途中の1箇所で屈曲してドラム軸方向に対して0°〜150°の開き角度Aで延設され、搬送機2が、アーム3の長手方向を案内溝8の延設方向に向けて移動する。

(もっと読む)

タイヤ用プライ材料の製造装置

【課題】切断片の前端部及び後端部にカール状の変形がある場合にも、この前端部及び後端部の位置を認識して前端部と後端部とを正確に位置合わせして接合させる。

【解決手段】 ベルトコンベヤで搬送される一方の切断片の搬送方向前端部と、先行する他方の切断片の搬送方向後端部とを順次接合して長尺なタイヤ用プライ材料を、精度良くかつ効率よく形成する。一方の切断片の前端部と他方の切断片の後端部とを撮影して画像データとをうる撮影手段、画像データを処理して、前記前端部と後端部との各位置を認識する位置認識手段、及び位置認識手段によって得たデータに基づき、一方の切断片の前端部を他方の切断片の後端部との接合位置まで移動させる前端部把持移動手段を具える。

(もっと読む)

カーカスプライの製造装置

【課題】カーカスプライ片を精度良く安定して供給し、人手によるカーカスプライ材料の送出しが容易にできるカーカスプライの製造装置を提供する。

【解決手段】カーカスプライの製造装置は、長尺状のカーカスプライ材料Cpを切断するカッター11と、カーカスプライ材料Cpを把持して送出すチャック14、チャック14の送出しと連動してカーカスプライ材料Cpをカッター11に向けて送る駆動ローラ2およびピンチローラ3、チャック14をカッター11の方向に往復動させるエアシリンダ9、エアシリンダ9に取り付けられチャック14の往復動に合わせ往復動するラックギア4、ラックギア4に噛み合わされたピニオンギア5、ラックギア4の往動に合わせピニオンギア5を回転させるワンウエイクラッチ12、ピニオンギア5の回転を駆動ローラ2に伝達する伝達機構を備えた送出し機構とを備える。

(もっと読む)

ビード部材の搬送装置及び保持方法

【課題】ビードリングの周面にゴムを被覆してなるビード部材を、安定的に移載し、タイヤ成型ドラムのタイヤ構成部材上に、高い精度で位置決め保持できる搬送装置を提供する。

【解決手段】ビード部材の搬送装置1は、ビードリングの周面にゴムを被覆してなるビード部材を、ビードロック手段を備えるとともに、円筒状のタイヤ構成部材を配設したタイヤ成型ドラムに移載するものであって、ビード部材を保持する保持部10、及び保持部10をタイヤ成型ドラムに向けて前進変位させる移動部11のそれぞれを備え、保持部10に、ビード部材の半径方向に延在し、かつ、ビードリングの一部を露出させる1本以上の溝に嵌まり込んで、ビードリングに半径方向内側から掛合する掛合爪14を設ける。

(もっと読む)

ビードコアの製造装置

【課題】ビードコアの巻き付けられる留め糸のほつれをなくすることができるビードコアの製造装置を提供する。

【解決手段】ビードコアを回転させながらビードコアの外周に留め糸を巻き付けることにより、ビードワイヤーの巻き始め端部および巻き終わり端部をビードコアに留め付ける糸巻き手段を備えており、糸巻き手段は、ビードコアの外周に巻き付けられた留め糸を、ビードコアに押さえ付けるための糸押さえ機構を備えていることを特徴とするビードコアの製造装置である。また、糸押さえ機構は、ブラシ状部材を備えており、前記ブラシ状部材のブラシ毛の毛先により、前記留め糸を前記ビードコアに押さえ付けるように構成されていることを特徴とするビードコアの製造装置である。

(もっと読む)

タイヤ製造装置及びタイヤ製造方法

【課題】台タイヤに円環状トレッドを組み付けたときに、円環状トレッドに歪みが生じないようにすることを可能とするタイヤ製造装置及びタイヤ製造方法を提供する。

【解決手段】台タイヤの外周面に円環状トレッドを組み付けるタイヤ製造装置であって、台タイヤを固定する台タイヤ固定手段と、台タイヤの最大外径を測定する測定手段と、円環状トレッドの幅方向に延長し、円環状トレッドの内周面を保持する複数の保持手段と、保持手段を円環状トレッドの半径方向外側に移動させ、円環状トレッドを拡径する拡径手段と、保持手段に保持された円環状トレッドの内周面に接する仮想の内接円の直径を測定手段により測定された台タイヤの最大外径よりも大径とし、当該拡径された円環状トレッドを台タイヤの外周面において縮径するように拡径手段を制御する制御手段とを備えるようにした。

(もっと読む)

ゴムシートの切断装置および生タイヤの製造方法

【課題】製造コストやランニングコストを抑えつつ、生成される切断面にコードが露出することを抑制し、ゴムシートを精度よく確実に切断する。

【解決手段】内部に長手方向に交差する交差方向に延びるコードが複数埋設された長尺状のゴムシートWを、前記交差方向に切断するゴムシートの切断装置1であって、ゴムシートWが載置される載置面11、および載置面11に形成され前記交差方向に延びる凹条部12を有する載置台13と、載置面11に対して進退可能に配設されるとともに前進移動時に凹条部12内に進入しかつ載置面11を超える切断刃14と、を備え、載置面11を挟む切断刃14の反対側には、載置面11上に載置されるゴムシートWとの間に隙間が設けられ、かつ前進端位置に位置した切断刃14が間に進入する一対の支持壁部24が配設されている。

(もっと読む)

タイヤの製造装置

【課題】プリセットビードを成形するにあたり、製造工数の低減および材料ゴムの削減を実現可能なタイヤの製造装置を提供する。

【解決手段】ビードコアBの半径方向外側にリボン状ビードフィラゴムFrを複数周、巻回積層して、プリセットビードを形成するタイヤの製造装置1であって、周方向に沿って延び、半径方向外側の面上にビードコアBを支持するビードコア支持リング2と、ビードコア支持リング2の軸方向Xの一端から立ち上がり、側面上にリボン状ビードフィラゴムFrが積層される積層板3と、積層板3の側板上にリボン状ビードフィラゴムFrを巻き回す巻回部4と、ビードコア支持リング2上のビードコアBを、軸方向Xに位置決めするビードコア位置決め部5と、を備え、ビードコア位置決め部5は、ビードコア支持リング2の接線方向と平行な軸線Zの周りで揺動自在に設けられた揺動板10を有する。

(もっと読む)

ビードセットリング、生タイヤ成形装置および生タイヤ成形方法

【課題】左右のビード間のコードパスを一定に保ちながら生タイヤを成形することができ、RFVを向上させることができる技術を提供する。

【解決手段】ビードを円筒状材料に固定するためのビードセットリングであって、リング部と、リング部からリング軸方向に突出してビードコアと接触するマグネットで形成されたスペーサ部とを備えており、スペーサ部の突出側の端部が、マグネットの磁力によりビードコアの側面を、リング部とエーペックスゴムとの非接触状態を維持しながら、吸着するように構成されているビードセットリング。ビードセットリングと、円筒状材料に前記ビードを固定するための拡縮径可能なビードロックとを備えている生タイヤ成形装置。スペーサ部をビードの側面に磁力により付着させた状態で、ビードロックを拡径させることにより、ビードを円筒状材料に固定するビードロック工程を備えている生タイヤ成形方法。

(もっと読む)

生タイヤ成形装置および生タイヤ成形方法

【課題】ビードを固定する円筒状材料のコードパスを安定化させることができる生タイヤ成形装置および生タイヤ成形方法を提供する。

【解決手段】生タイヤ成形装置は、円筒状材料を形成するフォーマーと、ビードを保持するビードセットリングと、円筒状材料にビードを固定するビードロックとを備え、ビードセットリングは、リング部と、ビードホルダーとを有し、ビードホルダーは、リング部の径方向に移動自在に、かつ、リング部の内径側に向けてばね付勢されて突出する保持体を有している。生タイヤ成形方法は、生タイヤ成形装置を用い、ビードロックの拡径により、円筒状材料を変形させると共に、円筒状材料をビードホルダーの保持体に接触させて保持体により保持させ、ビードロックのさらなる拡径により、円筒状材料が保持体により保持された状態で、保持体を引退させながら、円筒状材料をビードに接触させて、ビードを円筒状材料に固定することを特徴とする。

(もっと読む)

ドーナツ型(リング型)物品用インクジェット印刷装置

【課題】印刷面が平坦でなく、インクの浸透が悪い印刷物品に対して、フルカラーのインクジェット印刷装置により高品質の印刷を迅速に、且つ、効率良く行う。

【解決手段】装置1は搬入部2、反転部3、印刷部4、搬出部5の順に設置され、各部には搬送チェーンCVが夫々設置され、その境界部ではオーバーラップする。搬入部2に搬入されたタイヤTは、ここでセンタリングし、反転部3を通過し、印刷部4で表面の印刷後、反転部3に逆搬送して反転して裏面を上向きとする。印刷部4に搬送し、裏面の印刷の後、搬出部5から搬出する。印刷部4では印刷面を平坦にしつつ、タイヤTを回転して所定位置からインクジェットヘッド(5個)により所定の印刷(複数回)を行う。

(もっと読む)

生タイヤ形成方法

【課題】生タイヤの周長バラツキを抑えうる生タイヤ形成方法を提供する。

【解決手段】トランスファー4は、トレッド成形ドラムとシェーピングフォーマ3との間を往復移動しうるリング状移動台に、その軸心廻りで回転自在に支持され、かつ内周面が縮径することによりトレッドリングAの外周面に当接して該トレッドリングAを保持しうる回転保持リング11を具える。ステッチ工程S3は、回転保持リング11によりトレッドリングAを保持させた状態のまま、この回転保持リング11と仮接合体5とを一体回転させるとともに、回転保持リング11の両側からはみ出すトレッドリングAのはみ出し部分AEを、ステッチローラ6により生タイヤ基体Bに押し付ける。

(もっと読む)

1 - 20 / 180

[ Back to top ]