Fターム[4F213WA09]の内容

プラスチック等のその他の成形、複合成形 (21,890) | その他の成形、複合成形の区分 (6,848) | 樹脂成形方法 (3,468) | 曲げ、直線化による成形 (43)

Fターム[4F213WA09]に分類される特許

1 - 20 / 43

脂環式構造含有重合体を含有するクレーズを有するフィルム

【課題】

本発明は、クレーズの幅が狭く、クレーズとクレーズの間隔が狭い、クレーズを有する高分子フィルムを安定して精度よく形成することである。

【解決手段】本発明は、透明性の高分子フィルムに規則的なクレーズ領域を設けたことを特徴とするクレーズを有するフィルムにおいて、該高分子フィルムが脂環式構造含有共重合体を含むことを特徴とするクレーズを有するフィルムである。

(もっと読む)

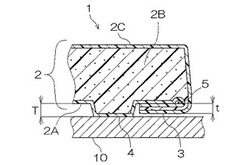

車両用内装部品及びその製造方法

【課題】容易に製造できるとともに、端部の端末精度を向上させつつ、外観の形状や見栄えが良好な車両用内装部品及びその製造方法を提供する。

【解決手段】本車両用内装部品(ドアトリム1)は、第1スキン層2A、樹脂発泡層2B及び第2スキン層2Cを順に備える基材2からなり、第2スキン層側の面が意匠面とされる車両用内装部品であって、その端部には、基材を第2スキン層側から第1スキン層側へ押しつぶした偏平状の舌片部3が形成され、この舌片部は、第1スキン層側に折り曲げられていることを特徴とする。また、第1スキン層側の面であって、折り曲げられた舌片部の先端が到達する位置よりも端部から離れた位置に、舌片部の厚さ寸法tよりも大きい寸法Tで第1スキン層側の面から突出するように形成された突出部4が設けられていることができる。

(もっと読む)

ターンアップ装置

【課題】筒型ゴムシートの折り返し部分のダブつきやエア入り不良を防止することのできるターンアップ装置の提供。

【解決手段】ドラム12の外周側に筒型ゴムシート2を保持する。ドラム12の端部にシート端部2a及びビード3を保持するビードロック部13を設ける。ビードロック部13の保持するシート端部2aを広げて折り返すターンアップローラ14を設ける。シート端部2aをターンアップローラ14に押し付ける押付ローラ16を設ける。押付ローラ16をドラム12の中心軸方向に移動自在とする。押付ローラ16をターンアップローラ14側に付勢する。ターンアップローラ14と押付ローラ16とでシート端部2aを挟んで保持する。シート端部2aが十分に折り返されるまで広がった状態を維持する。

(もっと読む)

成形品及びその製造方法

【課題】外観や強度に優れた曲げ加工時の応力に耐えうるハニカム構造を持つ成形品及びその製造方法を提供する。

【解決手段】成形品Aは、塑性を有する1枚のシートが所定の形状に成形されてなるシート材を、内部に多角柱状又は円柱状をなす複数のセルSが並設されるように折り畳み成形したコア層と、コア層の上下両面に配されるスキン層とを有する構造体に曲げ加工による曲げ部Mが形成されているためコア層に存在する接合部分がスキン層が存在することにより剥がれにくくなる。

(もっと読む)

屈曲した形状のホースを製造する方法

【課題】本発明は、ホースの曲げ工程が簡単で、未加硫ゴムに不用意な熱履歴を与えない屈曲した形状のホースの製造方法を提供する。

【解決手段】本発明にて、樹脂マンドレルRMを押出形成し、樹脂マンドレルRMの外周部に未加硫ゴムからなるホース中間体を形成し、ホース中間体および樹脂マンドレルRMを所定長さに順次切断する。その後、樹脂マンドレルRMの中空部RMaにヒータ30bを挿入して、樹脂マンドレルRMを加熱しつつ樹脂マンドレルRMおよびホース中間体を所定形状に曲げ、その後加硫する。加硫工程を経た樹脂マンドレルRMが加硫時の余熱または外部加熱により軟化した状態にて、ホース中間体から樹脂マンドレルRMを抜き取る。

(もっと読む)

屈曲した形状のホースを製造する方法

【課題】本発明の方法は、未加硫のホース中間体H3を屈曲したマンドレル22へ挿入する作業を自動化することで工程を簡略化する。

【解決手段】本方法は、ホース中間体H3の外周部を掴むチャック25を有し、チャック25を駆動部24aによりマンドレル22の曲がった形状に沿って移動させる挿入ガイド装置24を用いる。ヘッド17の押出口17aに、マンドレル22の挿入端部22dを位置合わせし、ヘッド17の押出口17aからホース中間体H3を、マンドレル22の挿入端部22dに外装されるように押し出し、ホース中間体H3の外周端部を、チャック25により掴んでマンドレル22の曲げ形状に沿って移動することでホース中間体H3をマンドレル22に外装し、その後切断する。

(もっと読む)

化粧材の製造方法

【課題】化粧シートが貼着された表側の面が内側に谷折りされた凹陥形状の化粧材の製造方法において、凹溝の上に被せられた化粧シートの部分が谷折り時に凹溝の外に飛び出ることを防ぐ。

【解決手段】樹脂基材10の表側の面の谷折りをする箇所に凹溝15を形成しつつ略平板状の樹脂基材10を押出成型し、押出成型した樹脂基材10が熱により柔軟性を保持している状態で、樹脂基材10の表側の面に化粧シート20を上下1対のローラR,Rで圧力Fをかけつつ貼着し、その後、凹溝15の上に被せられた化粧シート20の部分を凹溝15の中に挟み込みつつ樹脂基材10の表側の面を凹溝15に沿って谷折りする。

(もっと読む)

積層成形品の製造方法

【課題】ホットメルトを表皮側に設定して、表皮を加熱軟化処理した後、圧着金型で芯材と表皮とをプレス一体化する積層成形品の製造方法において、表皮の加熱工程時における表皮の熱的ダメージを抑え、かつ加熱時間を短縮化する。

【解決手段】表皮22にホットメルト22cをプレコート処理し、表皮22を加熱処理する際、熱電対46等の熱源を埋め込んだ加熱板44を表皮22のホットメルト22c面に接触加熱させることで、短時間で有効にホットメルト22cだけを加熱軟化させ、表皮22の加熱工程での熱的ダメージを最小限に抑え、かつ加熱時間を短縮化する。

(もっと読む)

3次元成形品およびその製造方法

a)単配向ポリマーからなる複数の一体化したフィルムまたはテープを含む構造体を提供する工程、b)配向ポリマーの融点未満の温度で圧力を加えることにより、構造体を3次元成形製品に成形する工程を含む3次元成形製品の製造方法。 (もっと読む)

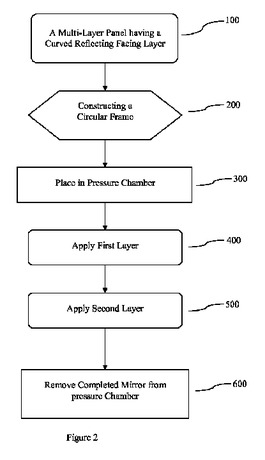

多層パネル及び当該パネルを製造する方法

湾曲した反射層や透過対向層からなる多層パネルを製造する方法であって、シンメンブレンの一側側の圧力を増加または減らしてシンメンブレンの厚み方向に圧力差を生じさせて、シンメンブレンを所望の形状に変形させる工程と、シンメンブレンを圧力の増減により所望の形状に維持しつつ、第1の材料層をシンメンブレンの外面に取り付ける工程と、第1の材料層を所定時間に亘り硬化させる工程とを有する方法。

(もっと読む)

(もっと読む)

光制御フィルムの製造方法

【課題】クレーズの間隔を制御することができ、この結果、高度な光制御性(光学特性)を有する光制御フィルムを得ることができる光制御フィルムの製造方法を提供すること。

【解決手段】本発明は、光学特性を制御する光制御フィルムの製造方法であって、高分子樹脂フィルムに直線に沿った曲げ変形を加えるステップを備え、曲げ変形を加えるステップにおいて、高分子樹脂フィルムに直線に直交する方向の張力と周期的な振動を付与しながら、高分子樹脂フィルムにクレーズを形成することを特徴とする。

(もっと読む)

波形シートの製造方法及び製造装置、発熱体の製造方法並びに発熱体

【課題】 シート部材を安定した状態で搬送してシート部材の通気性や伸張や破断を防止しつつ、シート部材を皺を寄らせず、正確な波形であるプリーツに容易に曲折することのできる製造装置、製造方法及び発熱体を提供する。

【解決手段】 シート部材を凹凸状の部材を使用して波形に形成する方法であって、前記シート部材の中央側から外側に向かって漸次波付けを行うことを特徴とする。

(もっと読む)

ソケットの製造方法

【課題】ソケットの所定の壁厚さに対する層の厚さと相対位置が、層の機能に関係なく、かなりの程度自由に選択できる方法を提供する。

【解決手段】流体管と熱可塑性合成材料から作られるコンテナ1を結合するソケットを製造する方法において、第1の材料構成6が第2の材料構成7より薄く、及び第1及び第2の材料構成6、7が両方とも、少なくとも大部分が熱可塑性材料で作られ及び溶融接合部を形成するために互いに融合し、第1の材料構成6が押し出し成形又は射出成形により平面のフィルム又はプレート又はホースに成形される。フィルム又はプレートは深絞りされ、又はホースは吹き込み成形されてソケットの外形を伴う第1のプレフォームに成形される。第2の材料構成7は射出成形、共射出成形又はモノサンドイッチ成形によりソケットの外形の第1のプレフォームの1つの側面上に印加される。

(もっと読む)

曲がりホース成型用金型及びこれを用いた曲がりホースの製造方法

【課題】複雑な三次元形状を有し内面にしわやたるみのない高品質の曲がりホースを、低コストで簡便に製造可能な曲がりホース成型金型を提供する。

【解決手段】曲がりホースの成型に用いられる金型であって、前記曲がりホースの所定の曲げ形状に加工された金属棒2と、この金属棒2の長手方向の任意の位置と円周方向の任意の向きに固定可能とされると共に、未加硫の前記ホースを支持可能な複数個のホルダー3とを備えてなる。

(もっと読む)

可撓性積層ホース

【課題】 被接着性の樹脂層を簡単でしかも接着層を介在させずに接着した可撓性積層ホースを提供する。

【解決手段】 内層1の第一樹脂1aと、外層2の第二樹脂2aに接着可能な第三樹脂3aとを、この第三樹脂3aが第一樹脂1aの幅方向一部に配置される帯状体4を共押出し成形し、この帯状体4を第三樹脂3aのみが外側に露出するようにオーバーラップさせてホース軸方向へ螺旋状に巻き付け、その隣接する対向面4aを融着又は接着することにより、該帯状体4の第一樹脂1a同士が重なり合い互いに接着して内層1の外周面に第三樹脂3aからなる層3が露出した管状に形成され、この第三樹脂層3の外周面に沿って外層2を積層すれば、該第三樹脂層3を介して内層1と外層2が接着し難い樹脂であっても接着固定される。

(もっと読む)

ゴムホースの製法

【課題】本発明は熱空気加硫にて曲がりゴムホ−スを得るのに好適な製法を提供するものであり、外面ゴムを特定し、更に有機過酸化物を加硫剤として使用して加硫することによって耐熱性のあるゴムホ−スが得られる。

【解決手段】少なくとも内面ゴム、補強層、外面ゴムからなるゴムホースにあって、外面ゴムの表面を予め電子線照射により架橋し、当該外面ゴム表面の架橋度を適正加硫時の外面ゴムの100%モジュラスの値の90%以上になるように電子線架橋を行い、その後、熱空気加硫することを特徴とし、好ましくは未加硫ゴムホ−スを所定の長さに切断し、電子線照射装置内にてロ−リングを加えながら電子線を照射する。

(もっと読む)

ドアウエザストリップ及びその製造方法

【課題】外観品質、形状安定性、組付追従性、シール性などの向上を図るとともに、製造工程の簡素化を図ることのできるドアウエザストリップ及びその製造方法を提供する。

【解決手段】自動車のドア周縁にはドアウエザストリップ4が装着されている。ウエザストリップ4は、ドア3の上縁部、前縦縁部、下縁部及び後縦縁部に沿って配設される環状の本体部5と、当該本体部5に組付けられ、ドア3の上縁部に沿って配設されるサブシール部材6とから構成されている。本体部5は、所定の押出成形機により直線状に形成される押出成形体からなり、長手方向全域にわたって同一断面形状で一続きに形成されている。また、本体部5は、ドア周縁に取付けられる取付基部21と、中空状のシール部23とを備えている。一方、サブシール部材6は、金型装置によって形成される型成形体であり、シールリップ部を備えている。

(もっと読む)

フィルムインサート成形品の製造方法

【課題】フィルムインサート成形において、フィルムの熱収縮量がばらついてもその側面でバラツキを吸収でき、シワ不良などの不具合の発生を抑制できる。

【解決手段】フィルム12の裏面に印刷を行い印刷インク層20を形成し、さらに前記印刷インク層20に重ねてバインダーを印刷してバインダー層30を形成し、外周曲げ量(α)を追加して型抜きされた前記フィルム12をプレス型により外周曲げと3次元形状づけを行うフォーミングを行い、最後に、射出成形金型のキャビ面にフォーミングされたフィルム12をセットし、セット後に溶融樹脂を型内に射出し、前記バインダー層30が溶解し接着剤となり、前記インク層20と成形樹脂層40とを接着し、製品の外周側面にフィルムの巻き込みを追加して成り、前記外周曲げ量αが、前記フォーミング工程におけるプレヒートの際のフィルムの熱収縮量のバラツキより大きくする。

(もっと読む)

面接合成形部材及び同面接合成形部材が取着された衣類、並びに、その面接合成形部材の製造方法

【課題】適切な係合力が確実に得られ、また、相手方の係合部材と係合させたときに十分な剥離強度を確保してその係合状態を安定して維持することができる面接合成形部材を提供する。

【解決手段】本発明の面接合成形部材(10)は、細長い形状の基部(11,31)と、前記基部(11,31)の一端部に形成された固定部(12,32)とを備え、前記基部(11,31)は、同基部(11,31)と成形一体化された多数のフック状係合素子(13)が同基部(11,31)の長手方向に沿って起立する係合領域(E)を第1面に有し、前記基部(11,31)の少なくとも一部は第2面側に凸状に湾曲してなる面接合成形部材(10)であって、前記係合領域(E)は前記基部(11,31)の前記第1面全体に配され、前記基部(11,31)の湾曲領域に配された前記係合素子(13)は、長手方向に隣接する係合素子(13)との間のフック頂部における第1ピッチAと、フック基端部における第2ピッチBとの比A/Bの値が1未満に構成されている。

(もっと読む)

成型ハニカムの製造方法及びそれにより製造されたハニカム

本発明は、ハニカムを製造する方法であって、ハニカムは、ハニカムの面を形成するエッジを有するセルを含み、面は、複数の点で画定され、点の少なくとも2つが、異なる接平面に位置しており、

a)融点が120℃〜350℃の熱可塑性材料と、1デニール当たり600グラム(1dtex当たり550グラム)以上の弾性率を有する高弾性率繊維とを含む複数のシートから、拡張したセルを有するハニカムを形成する工程と、

b)ハニカムを熱硬化性樹脂で含浸する工程と、

c)熱硬化性樹脂を硬化または部分的に硬化して、硬化または部分的に硬化したハニカムを形成する工程と、

d)硬化または部分的に硬化したハニカムを、接着剤の平行な線の面に垂直な方向にプレスして、熱硬化性樹脂の少なくとも一部を破断する工程と、

e)プレスしたハニカムを、接着剤の平行な線の面に垂直な方向に引き離して、破断点を有するハニカムを形成する工程と、

f)破断点を有するハニカムを、モールド内または型上で、曲げる、成型する、または成形する工程と、

g)ハニカムを加熱して、熱可塑性材料を破断点まで流す工程と、

h)モールドまたは型の形状を実質的に保持するためにハニカムを冷却する工程と

を含む方法に関する。

本発明はまた、この方法により製造された成型ハニカムであって、25パーセント未満のハニカムセルが、180度を超える凹角を有するハニカムに関する。

(もっと読む)

1 - 20 / 43

[ Back to top ]