Fターム[4G018AA25]の内容

磁性セラミックス (3,358) | 成分 (2,180) | 酸化鉄以外の酸化物を含有するもの (2,118) | 酸化亜鉛 (262)

Fターム[4G018AA25]に分類される特許

61 - 80 / 262

電子部品及びDC/DCコンバータ

【課題】低温で焼結可能であり、2MHz以上の高周波数でも低損失であり、応力下でも広い温度範囲で特性変動が少ない低損失フェライトを用いた電子部品及びそれを備えたDC/DCコンバータを提供する。

【解決手段】磁心と、磁心に導線を巻線したコイルとを有する電子部品であって、磁心は47.1〜49.3mol%のFe2O3、20〜26mol%のZnO、6〜14mol%のCuO、及び残部NiOからなる主成分100質量%に対して、副成分としてSnO2換算で0.1〜2質量%のSnと、Mn3O4換算で0.05〜1.1質量%のMnとを含み、平均結晶粒径が0.5〜3μmである低損失フェライトで構成されたことを特徴とする電子部品。

(もっと読む)

フェライト組成物、フェライトコアおよび電子部品

【課題】高周波領域(たとえば、1MHz以上)においても電力損失Pcvが小さく、かつ飽和磁束密度および比抵抗が高いフェライト組成物と、該フェライト組成物で構成してあるフェライトコアと、該フェライトコアを有する電子部品とを提供すること。

【解決手段】主成分として、酸化鉄をFe2O3換算で46.0〜49.89モル%、酸化銅をCuO換算で2.3〜19.0モル%、酸化亜鉛をZnO換算で22.0〜27.5モル%を含有し、残部が酸化ニッケルで構成され、主成分100モル%に対して、副成分として、リンをP換算で2〜63ppm、酸化ジルコニウムをZrO2換算で43〜5980ppmを含有することを特徴とするフェライト組成物。また、主成分中に、さらに酸化マンガンが、Mn2O3換算で、0.01〜2.1モル%を含有されてもよい。

(もっと読む)

フェライト組成物、フェライトコアおよび電子部品

【課題】高周波領域(たとえば、1MHz以上)においても電力損失Pcvが小さく、かつ飽和磁束密度および比抵抗が高いフェライト組成物と、該フェライト組成物で構成してあるフェライトコアと、該フェライトコアを有する電子部品とを提供すること。

【解決手段】主成分として、酸化鉄をFe2O3換算で46.0〜49.89モル%、酸化銅をCuO換算で2.3〜19.0モル%、酸化亜鉛をZnO換算で22.0〜27.5モル%を含有し、残部が酸化ニッケルで構成され、主成分100モル%に対して、副成分として、リンをP換算で2〜63ppm、酸化ジルコニウムをZrO2換算で43〜5980ppm、酸化コバルトをCoO換算で0.05〜2重量%含有することを特徴とするフェライト組成物。また、主成分中に、さらに酸化マンガンがMn2O3換算で0.01〜2.1モル%を含有されてもよい。

(もっと読む)

磁性焼結体、磁性体と誘電体との複合焼結体、およびそれらの製造方法、ならびにそれらを用いた電子部品

【課題】 本発明は、GHz帯領域で使用可能で抗折強度の高い磁性焼結体、および磁性体と誘電体との複合焼結体、並びにそれらの製造方法を提供することを目的とする。

【解決手段】 Y型六方晶BaフェライトおよびLi−Zn−Cu−Fe−Oスピネル型結晶の少なくとも一方を主結晶とし、(Ba,Ca)2SiO4の針状結晶を含むことを特徴とする磁性焼結体を用いる。前記磁性焼結体の断面に占める前記針状結晶の面積の割合が10〜15%であることが好ましい

(もっと読む)

金属ワイヤを内部に有するセラミック焼成体の製造方法

【課題】金属ワイヤを内包するセラミック焼成体の製造において、クラックの発生しない製造方法を提供する。

【解決手段】金属ワイヤ(コイル11)を型(金型21)内に配置し、その型内に「熱ゲル化特性又は熱硬化性を有するセラミックスラリー」を注ぐ。次に、セラミックスラリーを硬化及び乾燥させ焼成前セラミック成形体を作成し、そのセラミック成形体を焼成する。この焼成工程においては、先ず、セラミック成形体の脱脂を行い、その後、セラミック成形体の温度を「金属ワイヤが軟化し且つセラミック成形体が焼成する第2温度」まで第2昇温速度にて上昇させる。第2昇温速度は、セラミック成形体の温度が第2温度にまで上昇した時点において「セラミック成形体の収縮率が所定閾値収縮率以下の収縮率となる」ように、即ち、金属ワイヤの軟化がセラミック成形体の実質的な焼成開始よりも先行するように、設定されている。

(もっと読む)

フェライト組成物、フェライト焼結体、複合積層型電子部品及びフェライト焼結体の製造方法

【課題】低温焼成が可能であると共に、高い比抵抗及び高いQ値を兼ね備えたフェライト組成物を提供する。

【解決手段】酸化鉄、酸化亜鉛、酸化マンガン及び酸化ニッケルを含有するフェライト組成物であって、酸化鉄、酸化亜鉛、酸化マンガン、酸化ニッケル及び酸化銅の含有量の合計に対し、酸化鉄の含有量がFe2O3換算で45.0〜50.0mol%、酸化亜鉛の含有量がZnO換算で15.5〜30.0mol%、酸化マンガンの含有量がMn2O3換算で0.1〜4.0mol%、酸化ニッケルが含有量はNiO換算で14.0〜39.4mol%、酸化銅の含有量がCuO換算で2.0mol%以下、及び酸化ホウ素の含有量がB2O3換算で0.1〜2.0質量%であるフェライト組成物。

(もっと読む)

フェライト材料及び電子部品

【課題】直流重畳特性が良好で、比抵抗が高く、磁気的特性の劣化を抑えることができるフェライト材料を提供する。

【解決手段】酸化鉄、酸化銅、酸化亜鉛、酸化ニッケルを主成分とするフェライト粉末に対して、副成分として酸化ビスマスをBi2O3換算で0.06〜0.50重量部、酸化チタンをTiO2換算で0.11〜0.90重量部、酸化バリウムをBaO換算で0.06〜0.46重量部を添加してなる。酸化ビスマス、酸化チタン及び酸化バリウムの重量比は、酸化ビスマスをBi2O3換算で1.00としたとき、酸化チタンがTiO2換算で1.08〜2.72、酸化バリウムがBaO換算で0.72〜1.20の割合である。

(もっと読む)

磁性焼結体、磁性体と誘電体との複合焼結体、およびそれらの製造方法、ならびにそれらを用いた電子部品

【課題】 本発明は、GHz帯領域で使用可能な磁性焼結体、および磁性体と誘電体との複合焼結体、並びにそれらの製造方法を提供することを目的とする。

【解決手段】 六方晶Baフェライト粉末と、Li2O換算で5.0モル%以上のLi、およびSiO2換算で17.0〜24.1モル%のSiを含み、軟化点が400〜470℃のガラス粉末とを、前記六方晶Baフェライト粉末および前記ガラス粉末の合量に対して前記ガラス粉末が15〜30体積%となるように混合し、成形し得られるLi−Zn−Cu−Fe−Oスピネル型結晶を主結晶とする磁性焼結体を用いる。

(もっと読む)

フェライト、フェライト焼結体及び複合積層型電子部品

【課題】低温焼成が可能であると共に、高い比抵抗を得ることが可能なフェライトを提供する。

【解決手段】主成分として酸化鉄、酸化マンガン、及び酸化亜鉛を含有するフェライトであって、酸化鉄、酸化マンガン、酸化亜鉛及び酸化銅の含有量の合計に対し、酸化鉄の含有量はFe2O3換算で45.0〜49.5mol%であり、酸化マンガンの含有量はMn2O3換算で0.1〜2.0mol%であり、酸化亜鉛の含有量はZnO換算で47.0〜54.9mol%であり、酸化銅の含有量はCuO換算で2.0mol%以下であり、酸化ホウ素の含有量はB2O3換算で0.02〜0.5質量%である、フェライト。

(もっと読む)

低温焼成フェライト

【課題】磁気特性が良好で、低温から高温まで透磁率の変動が少なく、コアロスも抑えられ、インダクタンスの応力特性が良好で、低温焼成が可能な積層磁性部品に好適なフェライト材料を得る。

【解決手段】Fe2 O3 を45〜50モル%、ZnOを10〜32モル%、CuOを5〜15モル%、NiOを残部として含有するNi−Zn系フェライトにおいて、Niの一部がSnとSrとで同時置換され、その置換量がSnO2 換算で0.2〜0.6wt%、SrCO3 換算で0.2〜0.4wt%であり、950℃以下で焼成可能とした低温焼成フェライトである。

(もっと読む)

NiCuZnフェライト

【課題】 高周波数域において初透磁率を大きく得ることができ、高周波数域での用途に好ましく適用できるNiCuZnフェライトを提供すること

【解決手段】 主成分は酸化鉄が47mol%以上50mol%未満,酸化ニッケルが17.5mol%以上25.5mol%以下,酸化亜鉛が19.5mol%以上27.5mol%以下であり残部を酸化銅とし、副成分は酸化ビスマスが0.8wt%以上7wt%以下,酸化ケイ素が0.2wt%以上0.8wt%以下とする組成にする。これによる焼結体は、混合した各材料の特質を相互に作用させたものとなり、材質特性は初透磁率μiが周波数100MHzにおいて50以上となる。副成分の酸化ケイ素は酸化ビスマスとともに添加するので結晶粒界に均一に分散でき、比較的低温で焼成できるために焼成後の平均粒子径を1μm程度以下に抑えることができ、これにより、高周波特性を良好に得ることができる。

(もっと読む)

NiCuZnフェライト

【課題】 高周波数域において初透磁率を大きく得ることができ、高周波数域での用途に好ましく適用できるNiCuZnフェライトを提供すること

【解決手段】 主成分は酸化鉄が47mol%以上50mol%未満,酸化ニッケルが26mol%以上36mol%以下,酸化亜鉛が9mol%以上19mol%以下であり残部を酸化銅とし、副成分は酸化ビスマスが0.5wt%以上7wt%以下,酸化ケイ素が0.3wt%以上1.5wt%以下とする組成にする。これによる焼結体は、混合した各材料の特質を相互に作用させたものとなり、材質特性は初透磁率μiが周波数200MHzにおいて25以上となる。副成分の酸化ケイ素は酸化ビスマスとともに添加するので結晶粒界に均一に分散でき、比較的低温で焼成できるので焼成後の平均粒子径を1μm程度以下に抑えることができ、これにより、高周波特性を良好に得ることができる。

(もっと読む)

MnZnCo系フェライトコアおよびその製造方法

【課題】33A/mの直流磁場印加時における増分透磁率μΔが、−40℃〜85℃の温度域において常に2000以上という優れた特性を有するMnZnCo系フェライトコアを提供する。

【解決手段】MnZnCo系フェライトコアにおいて、不可避的不純物のうち、リン、ホウ素、硫黄および塩素をそれぞれ、リン:3 mass ppm未満、ホウ素:3 mass ppm未満、硫黄:5 mass ppm未満および塩素:10 mass ppm未満に抑制し、かつ該MnZnCo系フェライトコアの理想比表面積に対する実測比表面積の比について、次式(1) を満足させる。

実測比表面積/理想比表面積 < 1500 --- (1)

(もっと読む)

フェライト焼結体およびコイル部品並びにフェライト焼結体の製造方法

【課題】焼結体全体において絶縁性に優れたMn−Zn系のフェライト焼結体およびそれを用いたコイル部品並びに前記焼結体の製造方法を提供する。

【解決手段】MnO、ZnOおよびFe2O3を主成分とするフェライト焼結体であって、前記フェライト焼結体の主成分組成は、Fe2O3の比率が50mol%未満のFeプアー組成であるとともに、副成分として、アノーサイトを形成可能な範囲のCaO、SiO2およびAl2O3を含有することを特徴とする。より好ましくは、前記CaO、SiO2およびAl2O3全体の含有量が前記主成分100重量部に対して2.5重量部以下(0を含まず)である。

(もっと読む)

MnZnCo系フェライト

【課題】外径が2〜6mm程度の小型コアに成形した場合においても、33A/mの直流磁場印加時における増分透磁率μΔが、−40℃〜85℃という広い温度域において常に2000以上という優れた特性を有するMnZnCo系フェライトを提供する。

【解決手段】酸化鉄(Fe2O3換算換算):51.0〜53.0 mol%、酸化亜鉛(ZnO換算):12.0 mol%超、18.0 mol%以下、酸化コバルト(CoO換算):0.04〜0.60 mol%および酸化マンガン(MnO換算):残部からなる基本成分中に、副成分として、酸化珪素(SiO2換算):50〜400 mass ppmおよび酸化カルシウム(CaO換算):1000〜4000 mass ppmを添加し、かつ不可避的不純物のうち、リン、ホウ素、硫黄および塩素をそれぞれ、リン:3 mass ppm未満、ホウ素:3 mass ppm未満、硫黄:5 mass ppm未満および塩素:10 mass ppm未満に抑制する。

(もっと読む)

Mn−Zn−Ni系フェライト

【課題】120〜140℃の温度範囲に鉄損の極小値が存在し、かつ、130℃における飽和磁束密度が高く、鉄損の絶対値が小さいフェライトを提供する。

【解決手段】Fe2O3:52.5〜54.0mol%、ZnO:5.0〜10.0mol%、NiO:0.01〜0.16mol%、残部がMnOおよび不可避的不純物からなる基本成分組成を有し、当該フェライトに対して、添加成分としてSiO2:50〜500massppm、CaO:200〜2000massppm、Nb2O5:50〜500massppmおよびBeO:10〜100massppmを含有し、130℃、磁化力1200A/mで測定したときの飽和磁束密度が400mT以上であり、130℃における鉄損が400kW/m3以下であるMn−Zn−Ni系フェライト。

(もっと読む)

磁性粉末と磁性焼結体および製造方法

【課題】従来は、機械的強度を有するフェライト磁性体を低温で焼成するための原材料を得ることができなかった。

【解決手段】焼結体の出発材料となる磁性粉末には、高い圧粉密度とバインダなどに由来するカーボン成分が少ないものがよい。そこで、ヘマタイトにわずかなカーボンを添加したものをLPGガスと酸素ガスの比率が1:4のガス中に分散させ、それをバーナーの燃焼炎を通過させ、焼結体の出発材料のマグネタイトを得た。このマグネタイトはタップ密度が高く、加圧成型した後に1100℃で焼結させると、真密度に近い密度の焼結体を得ることができた。

(もっと読む)

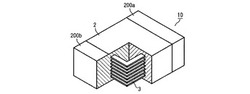

電子部品

【課題】 Agの融点より低温で焼結可能であり、2 MHz以上の高周波数でも低損失であり、応力下でも広い温度範囲で特性変動が少ない低損失フェライトを用いた電子部品を提供する。

【解決手段】 複数のフェライト層を備えた積層体の内部にAgを含む電極からなるコイルが設けられた電子部品であって、前記フェライト層は47.1〜49.3 mol%のFe2O3、20〜26 mol%のZnO、6〜14 mol%のCuO、及び残部NiOからなる主成分100質量%に対して、副成分としてSnO2換算で0.1〜2質量%のSnと、Mn3O4換算で0.05〜1.1質量%のMnとを含み、平均結晶粒径が0.5〜3μmである低損失フェライトで構成された電子部品

(もっと読む)

高抵抗高飽和磁束密度MnZnCoフェライトおよびその製造方法

【課題】高抵抗高飽和磁束密度のMnZnCoフェライトと、その有利な製造方法を提案する。

【解決手段】酸化物換算でFe2O3:46.0〜49.8mol%、ZnO:3〜15mol%、CoO:0.1〜3.0mol%、残部がMnOからなる基本成分組成を有し、副成分としてSiO2およびCaOをSiO2:CaO=0〜40(0は含まず):100〜60(100は含まず)(mol%)の混合比で合計100〜2500massppm、Bi2O3を10〜300massppm含有するよう原料を秤量して混合し、成形し、その後、上記成形体を600℃以上の昇温速度500℃/hr以上、最高温度1300℃以上で焼成し、室温における飽和磁束密度≧450mT、比抵抗≧104Ωm、かつ、初透磁率μi≧115×ZnO(mol%)−220を満たすMnZnCoフェライトを得る。

(もっと読む)

MnZn系フェライトの製造方法

【課題】 高飽和磁束密度が得られ、コアロスが低く抑えられるという優れたフェライト特性を維持したまま、プロセスの簡略化が図れ、製造コストの低減を図ることのできる新規なMnZn系フェライトの製造方法を提供する。

【解決手段】 仮焼き工程を設けることなく、所定の形状のコアを製造するMnZn系のフェライトの製造方法であって、該方法は、主成分の原料を準備する原料準備工程と、原料を秤量して秤量物を湿式ないしは乾燥により混合し粉砕する、混合粉砕工程と、粉砕された粉末を顆粒に造粒し、所定の形状に成形する、造粒・成形工程と、所定の条件で成形物を焼成する焼成工程と、を含み、前記原料準備工程において準備されるZn成分のすべてがフェライト化合物であり、残りのFe成分およびMn成分の全部または一部が単体の酸化物であるように構成する。

(もっと読む)

61 - 80 / 262

[ Back to top ]