Fターム[4G070CA01]の内容

流体と固体粒子存在下でのプロセス及び装置 (4,666) | 装置上の特徴 (944) | 触媒層の形を特定しているもの (54)

Fターム[4G070CA01]に分類される特許

1 - 20 / 54

プロピレンオキサイドの製造方法

【課題】プロピレンのプロピレンオキサイドへの接触気相酸化反応の選択性を高め、反応器内で使用可能な内部管単位体積当たりのプロピレンオキサイドの生産率を高め、さらに同時に反応管の全長の温度特性を制御することで、特に反応の暴走及び爆発のリスクについて反応の安全性を向上させたプロピレンオキサイドの製造方法を提供すること。

【解決手段】管型反応器の中で、酸素分子によるプロピレンの接触気相酸化反応によってプロピレンオキサイドを製造する方法であって、該管型反応器は入口チャンバー、中央チャンバー、出口チャンバーを備えており、該中央チャンバーは、反応ガス流と接触してプロピレンオキサイドを生成させる固体触媒を充填した反応管の束を有しており、方法は、該反応管の内部断面積が、該反応管の入口と出口の間で該反応管の全長の少なくとも一部にわたって減少し、任意の残りの部分にわたって一定であることを特徴とする方法。

(もっと読む)

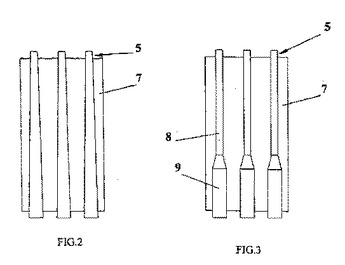

プレート式触媒層反応器を清掃する方法

【課題】複数の伝熱プレートを備えたプレート式触媒層反応器の、隣り合う2枚の伝熱プレートに挟まれた空間に充填された使用済みの触媒を抜き出した後に、伝熱プレートをプレート式触媒層反応器に固定した状態で、触媒が接触していた側の伝熱プレート表面を効率よく清掃する方法を提供すること。

【解決手段】複数の伝熱プレートを備えたプレート式触媒層反応器の、隣り合う2枚の伝熱プレートに挟まれた空間に充填された使用済みの触媒を抜き出した後に、伝熱プレートをプレート式触媒層反応器に固定した状態で、突起を備えた治具を用いて触媒が接触していた側の伝熱プレート表面を清掃することを特徴とする、プレート式触媒層反応器の伝熱プレートの清掃方法。

(もっと読む)

チューブネスト反応器

【課題】チューブネスト反応器において、ポンプの効率を向上させること。

【解決手段】触媒気相反応のためのチューブネスト反応器(1)において、メインの熱交換器(4)からリングチャネル部分(35,36)内へと供給された部分流(38,39)の量どうしの間の比率が、2つのリングチャネル部分(35,36)の長さどうしの間の比率に対応し、リングチャネル部分(35,36)の各々が、リングチャネル部分(35,36)の長手方向軸線まわりにおいて戻り流(45,46)の回転を引き起こすための2つまたはそれ以上のデバイス(44)を備え、デバイス(44)が、リングチャネル部分(35,36)に沿った様々な位置に配置されている。

(もっと読む)

触媒反応塔

【課題】バイパス経路に低温腐食が起きることを防止できる触媒反応塔を提供すること。

【解決手段】反応塔本体81内に触媒82を内蔵し、触媒82と接触するようにガスを通す触媒反応経路83を有する触媒反応塔80において、触媒82と接触しないようにガスを通すバイパス経路84を反応塔本体81内に設けた。

(もっと読む)

反応器及びその反応器を用いて行なう反応物の製造方法

【課題】固体触媒を充填した反応器によってトリクルベッド式反応を実施するにあたり、簡便で除熱効果に優れ、かつ反応に悪影響を与えることの少ない安価な反応器を提供し、また、この反応器を用いて反応物を製造する方法を提供する。

【解決手段】固体触媒に灌液流条件下にて気体及び液体を接触させ気液固触媒反応を実施するトリクルベッド式反応の際に使用する固体触媒を充填する円筒状の反応器本体10と、反応器本体10の内壁面18に接し、かつ反応器本体10の中心軸Xに対して実質的に平行に設けられた伝熱板20とを備え、反応器本体10の固体触媒が充填される領域における、中心軸Xに垂直に交わる任意の異なる二つの断面の間の反応器区分での伝熱板20の表面積が、該反応器区分の容積に対し8.0〜100[m2/m3]となるように設けられている。

(もっと読む)

固定床多管式反応器

【課題】反応器内部における温度差を充分に小さくできる上に、反応器の内部空間を充分に利用でき、また、反応管の本数と太さが制限されない固定床多管式反応器を提供する。

【解決手段】本発明の固定床多管式反応器は、シェル部10の内部に、シェル部10の内径より直径が小さい円板の一部が欠けた形状の欠円型邪魔板20aが設けられた固定床多管式反応器であって、欠円型邪魔板20aの円周端部22とシェル部10の内壁10aとの間の空隙Aの面積をSA、円板の一部が欠けることによって形成された欠円型邪魔板20aの端部21とシェル部10の内壁10aとの間の空隙Bの面積をSBとした際に、面積比SA/SBが0.001〜0.2の範囲にある。

(もっと読む)

合成液体炭化水素の製造方法およびフィッシャー−トロプシュ合成用反応器

本発明は石油化学、ガス化学、石炭化学に関し、特にフィッシャートロプシュ反応下でのCOおよびH2からのC5以上の炭化水素の合成に関する;本発明は合成液体炭化水素を製造する方法および系に関する。合成液体炭化水素の製造方法は、冷却液をシェルに供給する垂直式シェルアンドチューブ型反応器中、固定触媒床でのフィッシャートロプシュ反応下、合成ガスの触媒による転化により提供され、合成ガス転化率が60〜80%に達するとすぐに、圧力勾配を前記チューブに沿って0.1bar/m未満まで低下させ、該値を全工程中、維持する。フィッシャートロプシュ合成用反応器はシェル内にある触媒を備えた複数のチューブを有し、チューブ出口の直径の、チューブ入口の直径に対する比率が1.5/1〜2.5/1である。本発明は触媒床で最適温度範囲を達成できる;熱移動および物質移動を改善し、チューブ底部での液体生成物の蓄積を防止する。  (もっと読む)

(もっと読む)

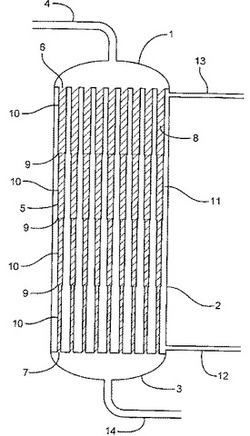

底部にガス供給装置を備える反応器

本発明は、発熱プロセスを実行するための反応器(1)であって、反応器シェル(2)と、反応物および冷却剤を反応器シェル(2)に導入するための入口(3、7)と、反応器シェル(2)から生成物および冷却剤を除去するための出口(4、8)と、少なくとも2つの反応器管(9)と、冷却剤室(6)と、冷却剤室(6)の下方のガス供給装置(11)とを備え、少なくとも2つの反応器管(9)が、冷却剤室(6)の下方の空間(15)と冷却剤室(6)の上方の空間(13)の間の流体連通を可能にするように冷却剤室(6)を通じて延在し、前記反応器(1)が、1つまたは複数の高多孔質触媒を含み、(1つまたは複数の)触媒が、少なくとも1mmの大きさを有すると共に、多孔質体および触媒材料を含み、多孔質体が、50〜98体積%の範囲内の多孔率を有する。 (もっと読む)

触媒充填方法及び触媒充填装置

【課題】内部に触媒を充填する触媒充填容器において、当該触媒充填容器に略均一な密度で触媒を充填することができる触媒充填方法、及び触媒充填装置を提供する。

【解決手段】対向する平面1を有する中空扁平状の触媒充填容器2に、粒状の触媒3を充填する触媒充填装置であって、平面1に設けられた触媒供給口4から触媒充填容器2の内部に触媒3を供給する触媒供給手段5と、触媒供給口4とは別に設けられた気体吸引口26a、26bから触媒充填容器2の内部の気体を、平面1に沿う方向Xに流動させて吸引する吸引手段7とを備える。

(もっと読む)

管状反応器中に触媒を含有するための容器

放射状の管状反応器に挿入するための触媒キャリアであって、管を画定する有孔内壁、有孔外壁、環状容器を閉鎖する上面、および環状容器を閉鎖する底面を有する、使用時に触媒を保持するための環状容器;環状容器の内壁によって形成された前記管の底部を閉鎖する面;前記容器の底面の位置、または底面に近い位置から、シールの位置よりも下方の位置へ、環状容器の有孔外壁から上方に延在する覆い;および、上面、または上面の近くに配置され、前記覆いの外面を超える長さで前記容器から延在するシール、を含む触媒キャリア。 (もっと読む)

プレート式反応器を用いた反応生成物の製造方法

【課題】触媒の劣化を防止し、目的反応生成物の収量を向上させ、反応器の生産性を最大限に向上させる製造方法を提供すること。

【解決手段】伝熱プレートの間に形成された触媒層を備えたプレート式反応器に、反応原料を供給し、反応原料を反応させて反応生成物を製造する製造方法であって、プレート式反応器は、複数の反応帯域、及び前記複数の反応帯域の各反応温度を制御するために用いられる熱媒体を供給するための熱媒体流路を備えたプレート式反応器であり、複数の反応帯域のうち、前記反応原料の入口に最も近接する反応帯域S1におけるQ(1)/A(1)をX(1)とし、反応帯域S1に隣接し、反応原料の流れの下流に位置する反応帯域S2におけるQ(2)/A(2)をX(2)としたときに、X(2)のX(1)に対する比[X(2)/X(1)]が0.3〜1.5であることを特徴とする、反応生成物を製造する製造方法。

(もっと読む)

プレート式反応器及び反応生成物の製造方法

【課題】伝熱プレート間の隙間から触媒を容易に取り出すことができるプレート式反応器を提供する。

【解決手段】ケーシング1内に並列する複数の伝熱プレート3と、伝熱プレート3間の隙間の底部に配置されて前記隙間に投入される粒子状の充填物を保持するための穴あき部材4と、穴あき部材4が充填物を保持する方向へ穴あき部材4を前記隙間の底部で着脱自在に支持する支持用部材とを有するプレート式反応器を提供する。

(もっと読む)

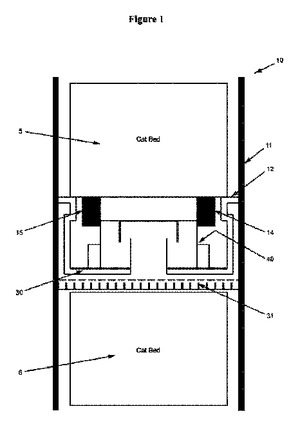

下降流反応器用混合装置

本発明は、圧力降下を増大させることなく、触媒反応器の高さが制約された床間空間で気体及び流体のより効果的な混合をもたらす、新規な手段を提供する。詳細には、この装置は、2相系の気相及び液相の混合の際、既存の混合体積の有効性を改善する。本発明によれば、混合装置は、入ってくる流出液を、高度に弓なりになった流れにし、触媒反応器の制約ある床間空間内で高度な混合を生成するのに役立つ。  (もっと読む)

(もっと読む)

プレート反応器における充填物の充填方法

【課題】プレート式反応器に粒子状の充填物を充填する際に、伝熱プレート間の隙間に充填物を均一に充填することができる方法を提供する。

【解決手段】プレート式反応器における伝熱プレート間の隙間に充填物を投入するにあたり、前記充填物の安息角をθ(°)、前記伝熱管の軸方向における前記充填物の投入位置から前記充填区画の端までの距離をB(m)、前記充填層の最高点の高さの設計値の10%(m)をEとしたときに、BがE/tanθ以下となる投入位置から充填物を前記隙間に投入する。

(もっと読む)

プレート式反応器、それを用いる反応生成物の製造方法、及び触媒の充填方法

【課題】プレート式反応器における充填による触媒の損壊を抑制する技術を提供する。

【解決手段】プレート式反応器において対向する伝熱プレート1間の隙間が、伝熱プレート1間の間隔P、伝熱プレート1を構成する伝熱管5−1〜5−3の特定の管径H、及び前記隙間に充填される触媒の最短粒径Dで表される特定の関係を満たすプレート式反応器を構成し、又はこのような関係を満たす最短粒径を有する触媒を既存のプレート式反応器における伝熱プレート1間の隙間に充填する。

(もっと読む)

プレート式反応器、その製作方法、及び該反応器を用いる反応生成物の製造方法

【課題】プレート式反応器において、反応生成物の製造における反応の暴走を防止することができ、かつ高い生産性での反応生成物の製造に用いることができる技術を提供する。

【解決手段】反応容器と、前記反応容器に並んで設けられる複数の伝熱プレート2と、伝熱プレート2の伝熱管1に所望の温度の熱媒を供給するための熱媒供給装置5とを有し、伝熱プレート2間の隙間の軸に直交する方向における伝熱プレート2の表面間の距離の設計値が5〜50mmであり、前記設計値に対する前記表面間の距離の実測値の差が−0.6〜+2.0mmであるプレート式反応器を、伝熱プレート2が設計値の間隔に配置された状態で伝熱管1と熱媒供給装置5をと接合することによって構成し、伝熱プレート2間に触媒が収容されてなる触媒層のピーク温度を設計時に設定された値にするように、温度を制御した熱媒を伝熱管1に供給する。

(もっと読む)

プレート式反応器を用いた反応生成物の製造方法

【課題】触媒が充填されたプレート式反応器に反応原料を供給し、該反応原料を反応させて反応生成物を製造する製造方法において、反応によって生じた熱による触媒の劣化の進行を抑制することで、反応生成物の収量及び製造量を向上させる新規な方法を提供すること。

【解決手段】円弧、楕円弧、矩形又は多角形の一部に賦形された波板の2枚を対面させ、当該両波板の凸面部を互いに接合して複数の熱媒体流路を形成した伝熱プレートを、複数配列してなりかつ隣り合った伝熱プレートの波板凸面部と凹面部とが対面して所定間隔の触媒層を形成したプレート式反応器に、反応原料を供給し、反応原料を反応させて反応生成物を製造する製造方法であって、伝熱プレートに形成された複数の熱媒体流路には、熱媒体が供給され、熱媒体の流れ方向が、反応生成物の製造開始から所定期間経過毎に、従前の熱媒体の流れ方向と逆方向に変更されることを特徴とする、反応生成物を製造する製造方法。

(もっと読む)

プレート式反応器

【課題】伝熱管間の熱媒の漏れを防止し、高い効率で安定的に目的物を得ることができる反応器を提供する。

【解決手段】ガス状の原料を反応させるための反応容器と、伝熱管を有し、前記反応容器内に並んで設けられる複数の伝熱プレートと、前記伝熱管に熱媒を供給する装置と、を有し、

前記反応容器は、供給されたガスが、隣り合う伝熱プレート間の隙間を通って排出される容器であり、

前記伝熱プレートは、複数の前記伝熱管及び前記伝熱管と連結する連結部を含み、前記伝熱管は断面形状の周縁又は端縁で前記連結部を介して連結することで、前記伝熱管と前記連結部が交互に配置され、

隣り合う伝熱プレート間の隙間に触媒が充填されるプレート式反応器において、

前記連結部は、隣り合う前記伝熱管間において熱媒が漏洩しないように構成され、かつ反応原料ガスの流れ方向の長さが0.05mm以上40mm未満であることを特徴とするプレート式反応器により、課題を解決する。

(もっと読む)

プレート式反応器

【課題】良好な伝熱効率を得るとともに、触媒層の圧力損失を低減できるプレート式反応器を提供する。

【解決手段】原料ガスを反応させるための反応容器と、前記反応容器内に並んで配列され、断面形状の周縁又は端縁が一直線上で連結している複数の伝熱管を含む複数の伝熱プレートと、隣り合う伝熱プレート間の隙間に触媒が充填されてなる触媒層とを有するプレート式反応器であって、前記伝熱プレートは、前記原料ガスの流れ方向と垂直方向であって、伝熱プレートの長さ方向と垂直方向に測定した場合の隣り合う伝熱プレート間の触媒層厚さの最大値(S2)と、隣り合う伝熱プレート間の触媒層厚さの最小距離(S1)とが、1<S2/S1≦2の関係を有するように配列されていることを特徴とする、プレート式反応器。

(もっと読む)

熱交換型反応器

【課題】原料化合物(A)の供給量が少なくても、最上流の領域(31)を所定の反応温度に維持しうる熱交換型反応器(1)を提供する。

【解決手段】熱交換型反応器(1)は、原料化合物(A)を通過させながら発熱反応により生成物(B)を得るための反応管(2)と、該反応管(2)の周囲を覆い、内部が前記原料化合物(A)の通過方向に沿って複数の領域(31…)に分割され、分割された領域(31…)ごとに熱媒体(C1…)が充填された反応器シェル(3)とを備え、前記分割された領域(31…)ごとに前記反応管(2)内部と前記熱媒体(C1…)との間で熱交換する反応器(1)であり、分割された領域の全て(31…)がそれぞれに充填された熱媒体(C1…)を他の領域に充填された熱媒体(C2…)から独立して加熱する加熱器(41…)を備え、各領域(31…)ごとに循環ポンプ(61〜64)および冷却器(81〜84)が設けられてなる。

(もっと読む)

1 - 20 / 54

[ Back to top ]