Fターム[4G072BB05]の内容

Fターム[4G072BB05]に分類される特許

201 - 220 / 990

多孔体及びその製造方法

【課題】高い水蒸気吸着能を備える多孔体の製造方法を提供する。

【解決手段】界面活性剤の存在下、製造する多孔体の骨格原料を構成する金属酸化物の金属原子の、溶液中における濃度が0.0055〜1mol/l以下、(界面活性剤/骨格原料の骨格構成金属原子)のモル比が0.15以上36以下、前記界面活性剤の濃度が0.05〜0.5mol/lである溶液中で、骨格原料を縮合させて縮合物を得る工程と、該縮合物から界面活性剤を除去する工程、とを備え、縮合物を得る工程として、pH10以上の水性溶媒下、界面活性剤と製造する多孔体の骨格原料とを混合して混合液を調製する工程と、この混合液に酸を添加して混合液のpHを9以上とする工程とを含み、ジケイ酸ナトリウム又はテトラアルコキシシランを骨格原料とする。

(もっと読む)

微粒子混合物、活物質凝集体、正極活物質材料、正極、2次電池及びこれらの製造方法

【課題】小粒径・低結晶性のリチウム遷移金属シリケート系化合物の前駆体とすることができる微粒子混合物などを提供する。また、リチウム遷移金属シリケート系化合物を含み、室温環境で充放電反応ができる正極活物質材料を提供する。

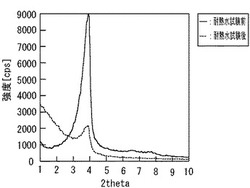

【解決手段】シリコン酸化物微粒子、遷移金属酸化物微粒子及びリチウム遷移金属シリケート微粒子の混合物であって、粉末X線回折測定において2θ=33.1°付近と2θ=35.7°付近に回折ピークを有し前記シリコン酸化物微粒子および前記遷移金属酸化物微粒子が非晶質であり、前記リチウム遷移金属シリケート微粒子が、微結晶状態または非晶質であることを特徴とする微粒子混合物である。また、この微粒子混合物を熱処理して得られる活物質凝集体を粉砕して得られる正極活物質材料である。

(もっと読む)

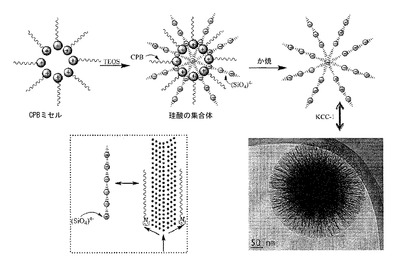

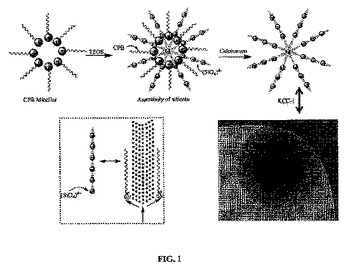

高表面積の繊維状シリカナノ粒子

繊維状形態を有する高表面積ナノ粒子を開示する。ナノ粒子は複数の繊維を有し、ここで、それぞれの繊維は他の一つの繊維と接触しており、それぞれの繊維は、長さが約1nm〜約5000nmである。また、本発明のナノ粒子の適用、本発明のナノ粒子の製造方法が開示される。

(もっと読む)

(もっと読む)

被膜用シリカゾルの製造方法、被膜用組成物、被膜、被膜を表層に有する樹脂積層体、及びその製造方法

【課題】局所的な凝集が発生せず分散安定性に優れた被膜用シリカゾルを提供し、また耐擦傷性、耐薬品性が良好な被膜を形成し得る組成物を提供し、さらに前記組成物を硬化させて形成する被膜、及び樹脂積層体を提供する。

【解決手段】(a−1)中空シリカ微粒子40〜90質量%と、(a−2)特定のシラン化合物60〜10質量%と極性溶媒とを含む混合物を加熱する第1の工程、固形分濃度が35質量%以下にある前記混合物に前記極性溶媒の沸点より高い沸点を有する非極性溶媒を添加する第2の工程、加熱を行い極性溶媒を揮発させ、前記固形分濃度を30質量%〜80質量%とする第3の工程、前記混合物中、縮合反応させる第4の工程を有する被膜用シリカゾルの製造方法。

(もっと読む)

高清掃性シリカ材料及びそれを含有する歯磨剤

【課題】望ましい研磨及び清掃性だけでなく優れた増粘性を示す歯磨剤内への配合が容易なシリカ系歯科用研磨剤を提供する。

【解決手段】現場製造されたゲル/沈降シリカの複合材料であって、該複合材料は20〜85体積%のシリカゲルを含み、ここで該複合材料は150ml/100gより大きいアマニ油吸収を示し、そして該複合材料は約1.0〜5.0mg損失/100,000回転の範囲の10%Brass Einlehner硬度を示す複合材料。

(もっと読む)

リチウムイオン二次電池用負極活物質

【課題】充放電時の体積変化による影響を緩和して、良好な充放電サイクル特性を発現することが可能なリチウムイオン二次電池用負極活物質を提供する。

【解決手段】少なくともシリコンと酸素とを構成元素中に含む物質からなるリチウムイオン二次電池用の負極活物質であって、厚みが30〜500nmであり、かつ、平均長径/厚みの比が10〜100である鱗片状の粉末からなり、酸素含有量が5〜38wt%であるようにした。

(もっと読む)

高清掃性シリカ材料及びそれを含有する歯磨剤

【課題】増粘特性と研磨特性に優れたゲル/沈降シリカの複合材料、及び該複合材料を含有する歯磨配合物の提供。

【解決手段】5〜50体積%のシリカゲルを含み、該複合材料は40〜100ml/100gの範囲のアマニ油吸収を示し、そして該複合材料は5〜30mg損失/100,000回転の範囲の10%Brass−Einlehner硬度を示す複合材料、および該複合材料を含有する歯磨配合物。該複合材料は、3〜20μmのメジアン粒径を示す粒子の形態であることが好ましい。

(もっと読む)

シリカ粒子とその製造方法、及びそれを含む樹脂組成物

【課題】 粒度分布がシャープで、かつ、吸水率が低く、封止用樹脂組成物の充填材として好適に使用することができるシリカ粒子、その製造方法、及び、このシリカ粒子と樹脂とからなる樹脂組成物を提供する。

【解決手段】50℃−湿度90%及び85℃−湿度85%条件下において500時間での吸水率が1.0%未満であり、D90/D10が3以下であり、真比重が2.1g/cm3以上であり、平均粒子径が10μm以下であるシリカ粒子。

(もっと読む)

一酸化珪素微粒子の製造方法および一酸化珪素微粒子

【課題】二酸化珪素を原料に用いたナノサイズの一酸化珪素微粒子を製造する方法およびこの製造方法により得られた一酸化珪素微粒子を提供する。

【解決手段】本発明の一酸化珪素微粒子の製造方法は、二酸化珪素の粉末を、炭素を含む液体状の物質に分散させ、さらに水を添加してスラリーにし、このスラリーを液滴化させて酸素を含まない熱プラズマ炎中に供給して、一酸化珪素微粒子を得るものである。

(もっと読む)

無機酸化物の製造方法

【課題】 無機酸化物の粒子を凝集させずに反応液から分離・回収し、いつでも無機酸化物を単分散状態に戻すことができる形態で保存する方法、並びに無機酸化物を摂氏数百度以上の高温で焼成しても粒子同士が互いに焼結しない方法を提供する。

【解決手段】 無機酸化物の粒子が懸濁した液に非イオン性高分子凝集剤を添加し、好適には、斯様に非イオン性高分子凝集剤を添加した後に、無機酸化物の粒子が懸濁した液に固体状CO2を添加して、該無機酸化物の粒子を回収することを特徴とする無機酸化物の製造方法。

(もっと読む)

接触抵抗の高い純Si粉末

【課題】 本発明により、抵抗を高く保つことが重要視される目的で用いられる純Siにとって、充填、成形、塗布などに用いた際に、極めて重要な特性である電流遮断性である接触抵抗の高い純Si粉末を提供する。

【解決手段】 平均円形度が0.75〜1.00であり、かつ相対密度が65%以上を有するSiおよび不可避的不純物よりなることを特徴とする接触抵抗の高い純Si粉末。(なお、ここでいう相対密度とは、タップ密度を純Siの真密度2.33Mg/m3 で除して100を乗じた値(%)である)。また、上記相対密度が65〜80%である接触抵抗の高い純Si粉末。さらに、上記Si粉末をガスアトマイズ法にて製造する接触抵抗の高い純Si粉末。

(もっと読む)

含水湿潤ゲルの乾燥方法及び含水湿潤ゲルの乾燥装置

【課題】含水湿潤ゲルを乾燥させる過程で、ゲルに手を加えず、かつ有機溶媒や気体など亀裂の発生を抑制するための試薬を使用することなく、ゲルの亀裂の発生を簡単、安価に抑制する方法を提供する。

【解決手段】含水湿潤ゲルを乾燥する際に、まず含水湿潤ゲルから水を除去して含水湿潤ゲルの水含有量を減少させ、次いで、残りの溶媒を除去することにより湿潤ゲルを乾燥する。例えば、湿潤ゲル3と溶媒を含有する含水湿潤ゲルが収容された湿潤ゲル容器1を加熱する。これにより、溶媒3は湿潤ゲル容器1の上部空間8に蒸気となって蒸発する。この溶媒含有気体は、湿潤ゲル容器に嵌合された脱水剤容器2内に孔7を通して拡散し、脱水剤により水が除去される。この状態を1〜2日保持することにより、溶媒3中の水はほぼ除去される。その後脱水剤容器2を取り外し、水の除去された湿潤ゲルを加熱することにより溶媒をほぼ完全に除去した後、さらに高温で加熱して溶媒を完全除去すれば、亀裂の無い乾燥ゲルが得られる。

(もっと読む)

中空粒子の製造方法

【課題】芯粒子表面へのアルコキシドの加水分解・縮重合反応による被覆段階で、粗大粒子の生成と凝集、殻化合物被覆芯粒子の粗大化及び凝集体の形成を防止するとともに、これらの粗大な粒子及び凝集体による湿式粒子分散装置の細孔流路の閉塞を防止して、所望の大きさの中空粒子を連続的に得ること。

【解決手段】炭酸カルシウム微粒子2をエタノール3及び蒸留水4に混合し、超音波分散処理し(S10)、TEOS5、尿素6、ウレアーゼ7を添加して、25℃において振盪攪拌する(S11)。これによって、TEOS5が加水分解・縮重合してシリカとなり、炭酸カルシウム微粒子2の表面を被覆するが、TEOS5の縮重合を触媒するアンモニアが尿素6の分解によって徐々に発生するため、粗大粒子の生成と凝集及び殻化合物被覆芯粒子同士の凝集体の形成が防止される。炭酸カルシウム微粒子2を酸処理で除去して(S16)、シリカ殻からなる中空粒子1が得られる。

(もっと読む)

合成非晶質シリカ粉末及びその製造方法

【課題】高温及び減圧の環境下での使用においても、気泡の発生又は膨張が少ない合成シリカガラス製品のための原料に適する、合成非晶質シリカ粉末及びその製造方法を提供する。

【解決手段】本発明の合成非晶質シリカ粉末は、造粒されたシリカ粉末に球状化処理を施した後、洗浄し乾燥して得られた平均粒径D50が10〜2000μmの合成非晶質シリカ粉末であって、BET比表面積を平均粒径D50から算出した理論比表面積で割った値が1.00〜1.35、真密度が2.10〜2.20g/cm3、粒子内空間率が0〜0.05、円形度が0.75〜1.00及び未溶解率が0.00〜0.25であることを特徴とする。

(もっと読む)

シリカナノ粒子の製造方法、シリカナノ粒子および標識試薬

【課題】本発明の目的は、安定した測定性能を長期間保持した、測定システム更には定量測定システムを可能とする、シリカナノ粒子の製造方法、該シリカ粒子の製造方法により得られた制御型のシリカナノ粒子、及びそれを用いた標識試薬を提供することである。

【解決手段】下記の工程(a)及び(b)を含んでいることを特徴とするシリカナノ粒子の製造方法。

(a).含ケイ素アルコキシド類と標識機能分子とを結合した化合物を、テトラアルコキシシラン化合物とともに加水分解し、シリカナノ粒子を調製する工程

(b).前記工程(a)により調製したシリカナノ粒子の加水分解反応を反応停止剤により停止する工程

(もっと読む)

合成非晶質シリカ粉末及びその製造方法

【課題】高温及び減圧の環境下での使用においても、気泡の発生又は膨張が少ない合成シリカガラス製品のための原料に適する、合成非晶質シリカ粉末及びその製造方法を提供する。

【解決手段】本発明の合成非晶質シリカ粉末は、造粒されたシリカ粉末を焼成し、この焼成したシリカ粉末に球状化処理を施した後、洗浄し乾燥して得られた平均粒径D50が10〜2000μmの合成非晶質シリカ粉末であって、BET比表面積を平均粒径D50から算出した理論比表面積で割った値が1.00〜1.35、真密度が2.10〜2.20g/cm3、粒子内空間率が0〜0.05、円形度が0.75〜1.00及び未溶解率が0.00〜0.25であり、炭素濃度が2ppm未満又は塩素濃度が2ppm未満のいずれか一方或いはその双方を満たすことを特徴とする。

(もっと読む)

合成非晶質シリカ粉末及びその製造方法

【課題】高温及び減圧の環境下での使用においても、気泡の発生又は膨張が少ない合成シリカガラス製品のための原料に適する、合成非晶質シリカ粉末及びその製造方法を提供する。

【解決手段】本発明の合成非晶質シリカ粉末は、造粒されたシリカ粉末に球状化処理を施した後、洗浄し乾燥して得られた平均粒径D50が10〜2000μmの合成非晶質シリカ粉末であって、BET比表面積を平均粒径から算出した理論比表面積で割った値が1.35を超え1.75以下、真密度が2.10g/cm3〜2.20g/cm3、粒子内空間率が0〜0.05以下、円形度が0.50以上0.75以下及び球状化率が0.20以上0.55未満であることを特徴とする。

(もっと読む)

シリコン回収システムおよびシリコン回収方法

【課題】ピュアシリコンの含有率が高いシリコン汚泥を回収すること。

【解決手段】結晶シリコンの研磨および/または研削に伴う排水を流通させる樹脂製またはステンレス製の配管を用いることとしたうえで、流通される排水を貯留する貯留槽内の排水に浸漬した膜エレメントへシリコン汚泥を吸着させる汚泥吸着装置と、吸着されたシリコン汚泥を乾燥させることによって乾燥シリコン汚泥を得る汚泥乾燥装置とを配置し、シリコンが水と接した状態で留まる滞留時間が、かかる状態のシリコンにおける酸素濃度の時間変化率を示す酸化係数および回収されるシリコンにおける酸素濃度の目標値に基づいて算出される上限時間以下となるように、配管によって流通される単位時間あたりの排水の量および汚泥吸着装置によって処理される単位時間あたりの排水の量を決定するようにシリコン回収システムを構成する。

(もっと読む)

合成非晶質シリカ粉末及びその製造方法

【課題】高温及び減圧の環境下での使用においても、気泡の発生又は膨張が少ない合成シリカガラス製品のための原料に適する、合成非晶質シリカ粉末及びその製造方法を提供する。

【解決手段】本発明の合成非晶質シリカ粉末は、造粒されたシリカ粉末を焼成し、この焼成したシリカ粉末に球状化処理を施した後、洗浄し乾燥して得られた平均粒径D50が10〜2000μmの合成非晶質シリカ粉末であって、BET比表面積を平均粒径D50から算出した理論比表面積で割った値が1.35を超え1.75以下、真密度が2.10〜2.20g/cm3、粒子内空間率が0〜0.05、円形度が0.50以上0.75以下及び球状化率が0.20以上0.55未満であり、炭素濃度が2ppm未満又は塩素濃度が2ppm未満のいずれか一方或いはその双方を満たすことを特徴とする。

(もっと読む)

合成非晶質シリカ粉末及びその製造方法

【課題】高温及び減圧の環境下での使用においても、気泡の発生又は膨張が少ない合成シリカガラス製品のための原料に適する、合成非晶質シリカ粉末及びその製造方法を提供する。

【解決手段】本発明の合成非晶質シリカ粉末は、造粒されたシリカ粉末を焼成し、この焼成したシリカ粉末に球状化処理を施した後、洗浄し乾燥して得られた平均粒径D50が10〜2000μmの合成非晶質シリカ粉末であって、BET比表面積を平均粒径D50から算出した理論比表面積で割った値が1.00〜1.35、真密度が2.10〜2.20g/cm3、粒子内空間率が0〜0.05、円形度が0.75〜1.00及び球状化率が0.55〜1.00であり、炭素濃度が2ppm未満又は塩素濃度が2ppm未満のいずれか一方或いはその双方を満たすことを特徴とする。

(もっと読む)

201 - 220 / 990

[ Back to top ]