Fターム[4G072QQ02]の内容

珪素及び珪素化合物 (39,499) | 二次的操作・その他の操作 (957) | 成形 (84)

Fターム[4G072QQ02]に分類される特許

41 - 60 / 84

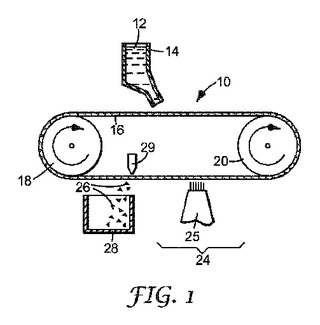

移動する細分割固体材料の層上での溶融材料の固化

粉末を固体塊に変換するシステム及び方法を開示する。粉末を溶融し、得られた溶融材料を振動コンベヤ上のビーズの層に供給するために炉が設けられる。前記ビーズ及び融液を冷却するために冷却ガスがコンベヤの上方にコンベヤに沿って配置された一以上のノズルから放流される。融液は固化し、ビーズ層からのビーズを組み込んだ固体塊を形成する。コンベヤは複数の個別の固大会を生成するために周期的に停止させることができる。固体塊及び組み込まれなかったビーズは収集コンテナ内へ落ちる。組み込まれなかったビーズはスクリーニング装置を通過し、ビーズの層に戻される。ビーズ補給システムがビーズ層の適切な深さを維持するために必要に応じビーズをビーズ層に追加する。いくつかの実施形態では、粉末及びビーズは本質的にシリコンからなり、形成される固体塊はシリコンインゴットを製造するのに適している。  (もっと読む)

(もっと読む)

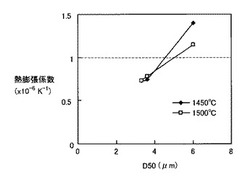

チタン酸アルミニウム系セラミックスの製造方法

【課題】熱膨張係数の小さなチタン酸アルミニウム系セラミックスを製造し得る新たな方法を提供すること。

【解決手段】チタニウム源粉末、アルミニウム源粉末およびケイ素源粉末を含む原材料混合物を焼成するチタン酸アルミニウム系セラミックスの製造方法であって、前記ケイ素源粉末の体積基準での累積百分率50%相当粒子径(D50)が5μm以下であることを特徴とするチタン酸アルミニウム系セラミックスの製造方法。また、前記原材料混合物が、さらにマグネシウム源粉末を含むチタン酸アルミニウム系セラミックスの製造方法。

(もっと読む)

カーボンナノ複合マグネシウム合金素材の製造方法

【課題】半溶融状態での撹拌を維持しながら、カーボンナノ材料に好適なカーボンナノ複合マグネシウム合金素材の製造方法することを提供することを課題とする。

【解決手段】マグネシウム合金を加熱して半溶融状態にする半溶融工程と、半溶融状態のマグネシウム合金へカーボンナノ材料を投入し撹拌する第1撹拌工程と、カーボンナノ材料の投入が終わった半溶融物を、半溶融温度領域で且つ前記第1撹拌工程での温度より高い温度で撹拌することでカーボンナノ複合マグネシウム合金素材を得る第2撹拌工程と、からなる。

(もっと読む)

製造装置からのシート取り出し

材料の溶融物を冷却し、溶融物内に材料の固体のシートを形成する。シートは移送され、切断されて少なくとも1つのセグメントになり、セグメントは冷却室で冷却される。その材料はシリコン、シリコンゲルマニウム、ガリウム、および窒化ガリウムを用いることができる。冷却室はシートの応力または歪みを防止するよう構成される。一例を挙げると、冷却はガス冷却で行う。 (もっと読む)

多結晶シリコン製造用シードの製造装置

【課題】シリコンロッドの切断中に、分離した板状部材が傾いたり倒れたりすることなく、正確にかつ迅速に切断することができる多結晶シリコン製造用シードの製造装置を提供する。

【解決手段】シリコンロッドRを載置するテーブルに、該シリコンロッドRの両端面を軸方向に押圧して支持する一組の端面支持部材4,5と、シリコンロッドRを軸方向に切断する切断刃14とを備えるとともに、端面支持部材4,5には、切断刃14を通過させる櫛歯状の溝部27,34が形成されている。

(もっと読む)

高純度シリコンの製造方法

【課題】反応生成物の完全な分離と回収および再利用が、良好な生産性で実現でき、これにより低コストによる量産が可能となる高純度シリコンの製造方法を提供する。

【解決手段】温度を910〜1300℃に維持された容器1と300〜400℃に維持された容器2及び0℃以下に維持され且つ出口側に廃ガス処理装置を介して外気に繋がる開口部を有する容器3を直列に結合し、容器1の入口より、高純度の四塩化ケイ素ガス、亜鉛蒸気及び不活性ガスを、1000〜1200hPaの圧力下で四塩化ケイ素が化学当量比で亜鉛を上回る状態で供給する。これにより系内に亜鉛が存在しない状態を作り、容器1でシリコンを捕集し、容器2で溶融状態の副生塩化亜鉛を微粒シリコンと共に捕集し、容器3で余剰四塩化ケイ素を液体で回収する。容器2の副生塩化亜鉛は、微粒シリコンを回収した後、水溶液電解工程に送られ、亜鉛を回収し、再利用する。

(もっと読む)

光発電用途向け原料の浄化および圧縮の方法

帯鋸および他のシリコンの機械的作業から回収されたシリコン粉末を、光起電力用途向けに利用可能な多結晶−多重結晶シリコンインゴットを成形するためのるつぼの充填材料を調製するための供給材料として再利用するためのプロセスを提供する。このプロセスは複数のステップであり、大部分の作業が不活性雰囲気下で実行される。 (もっと読む)

フローティングシートの製造装置及び方法

本発明にかかるシート製造装置は、溶融物を保持する溝を備える容器を有する。溶融物は、溝の第1のポイントから第2のポイントに流れるように構成される。冷却プレートが、溶融物に近接して配置され、溶融物上にシートが形成される。スピルウェイは、溝の第2のポイントに配置される。このスピルウェイを、溶融物からシートを分離させるように構成する。 (もっと読む)

精密形状付与多孔質粒子

精密形状付与複合材料及びこれらの複合材料の製造方法が開示されている。本開示の方法は、前駆体組成物を、少なくとも1つの連続表面及び複数の空洞を有する生産工具上に導入して、空洞の少なくとも一部を前駆体組成物で充たすことを含み、その際、前駆体組成物が硬化によって、空洞に対応する形状を有する組成物を形成し、それにより、次の(a)10m2/g以上又は(b)5kダルトン以上を含む多孔性を有する、複数の、個々の、精密形状付与粒子を形成することからなる。精密形状付与粒子は、少なくとも1つのほぼ平坦な側面を有する。精密形状付与粒子は、容器内に閉じ込めて、クロマトグラフィー用途に使用することができる。  (もっと読む)

(もっと読む)

熱分解により製造した二酸化ケイ素を含有するフレーク

熱分解により製造した二酸化ケイ素を含有するフレークは、圧縮後に撥水性を有した。該フレークは、天然ゴム及び合成ゴム製品において使用されうる。 (もっと読む)

合成石英粉の製造方法並びにガラス成型体

【課題】高純度かつ高品質な合成石英粉の製造方法、並びに該合成石英粉を溶融してなる、泡が極めて少ないガラス成形体を提供する。

【解決手段】平均粒径10〜500μmのシリカゲルを、1000℃以上で10〜50時間、酸素含有雰囲気中で加熱処理して製造する合成石英粉の製造方法において、該酸素含有雰囲気中での加熱処理後、得られた合成石英粉にヘリウムガスを接触させることを特徴とする合成石英粉の製造方法および該製造方法により製造された合成石英粉を溶融し成型して得られることを特徴とするガラス成型体。

(もっと読む)

鋳造方法及び鋳造装置

【課題】溶湯の供給が間欠的に行われる場合であっても、結晶の成長が連続した高品質の鋳塊を効率良く製出でき、かつ、比較的長尺の鋳塊を得ることが可能な鋳造方法及びこれに用いられる鋳造装置を提供する。

【解決手段】鋳型の一方側から溶湯を供給し、凝固して得られた鋳塊を前記鋳型の他方側へ向けて製出する鋳造方法であって、前記鋳型の他方側部分に鋳塊を配置する鋳塊配置工程S1と、前記鋳型の一方側から前記鋳型の他方側部分に配置された前記鋳塊を冷却する鋳塊冷却工程S2と、該鋳塊冷却工程S2の後に、前記鋳型の一方側から前記鋳塊を加熱して、前記鋳塊の一方側端部を融点直下まで昇温する鋳塊加熱工程S3と、該鋳塊加熱工程S3の後に、前記鋳型の一方側から前記溶湯を前記鋳型内に供給する溶湯供給工程S4と、供給された前記溶湯を前記他方側から前記一方側に向けて一方向凝固させる凝固工程S5と、を備えていることを特徴とする。

(もっと読む)

薄板製造装置および薄板製造方法

【課題】良好な生産効率を維持し、装置規模を削減し、コストを低減できる薄板製造装置および薄板製造方法を提供する。

【解決手段】薄板製造装置2000は、浸漬機構1500と、脱着機構と、チャンバー1100とを備えている。浸漬機構1500は、融液1102に下地板Sの表面を浸漬し、下地板Sの表面に融液1102が凝固した薄板Pを形成するためのものである。脱着機構は、下地板Sを浸漬機構1500に脱着するためのものである。チャンバー1100は、浸漬機構1500および脱着機構が内部に配置されている。チャンバー1100は、下地板Sをチャンバー1100の外部から内部に搬入するための第1の開口部1201と、下地板Sをチャンバー1100の内部から外部へ搬出するための第2の開口部1301とを有している。第1および第2の開口部1201、1301がチャンバー1100の内部の雰囲気ガスと大気との境界になるように構成されている。

(もっと読む)

シリコン粉末を圧縮するための装置及び方法

シリコンの酸化を最小限に抑えるように、反応器内でシリコン粉末を圧縮するための装置が提供され、圧縮の一部は、反応器からの流出ガス用のフィルタ2全体での圧力降下を用いることによって実施され、シリコン粉末は、ダクト10に沿って反応器の出口1の方へ送られる。圧縮はさらに、ガスの出口1に配置されたピストン3の助けによって機械的に実施される。フィルタ2は、有利にはピストン3の上に配置されるが、フィルタ2はガスを通し、粉末を収集するようになっている。この装置を用いてシリコン粉末を圧縮するための方法も提供される。  (もっと読む)

(もっと読む)

圧電単結晶組成物

【課題】 フィルター、発振子、ジャイロ等の波動デバイスに用いられる圧電単結晶振動子、およびこれらを用いたデバイスの小型化、高感度化を可能にすることができる、電気機械結合係数k12が化学式Sr3Ga2Ge4O14のランガサイト系単結晶よりも大きい、18%以上であり、エッチングレートが水晶よりも速い、0.8μm/min以上である材料を提供する。

【解決手段】 化学式M1XM23-XGa5-XSiX+1O14(式中M1は2価金属、M2は3価金属)で表され、0.1≦X≦1.5であることを特徴とする圧電単結晶組成物である。化学式中、M1はMg、Ca、Sr、Baの少なくとも1種以上、また、M2はLa、Nd、Prの少なくとも1種以上であることが望ましい。

(もっと読む)

滑らかな表面を有する無機質成形体とその製造方法

【課題】軽量であって滑らかな表面を有する無機質成形体を提供する。

【解決手段】主成分が以下の(a)〜(d)

(a)粒径が1〜500μmの非晶質シリカとカルシウム塩との混合物、

(b)粒径が1〜500μmの非晶質シリカ、

(c)粒径が1〜500μmの非晶質シリカに、粒径が50〜2000Åの粒状の非晶質シリカが多数不規則に付着した非晶質シリカ複合物とカルシウム塩との混合物、

(d)粒径が1〜500μmの非晶質シリカに、粒径が50〜2000Åの粒状の非晶質シリカが多数不規則に付着した非晶質シリカ複合物、

からなる群から選択される少なくとも1種である無機質成形体であって、当該成形体の少なくとも一面に於いて、当該最表面の光沢度が4%以上であることを特徴とする無機質成形体。

(もっと読む)

リチウムマンガン複合酸化物

【課題】二次電池用正極に用いた場合、従来のリチウムマンガン複合酸化物より多くのLiイオンの脱離を行い、二次電池の初期放電容量をより高めることの可能なリチウムマンガン複合酸化物を提供する。

【解決手段】式Li2MnO3で表わされるリチウムマンガン酸化物におけるLiおよび/またはMnの一部が、ドーピング元素M(ここで、MはTi、Zr、Hf、V、Nb、Ta、Si、Ge、Sn、P、SbおよびBiからなる群より選ばれる1種以上の元素である。)で置換されてなり、Li2MnO3型結晶構造を有するリチウムマンガン複合酸化物。ドーピング元素がPおよび/またはSiである前記のリチウムマンガン複合酸化物。前記のリチウムマンガン複合酸化物を有する非水電解質二次電池用正極。前記の非水電解質二次電池用正極を有する非水電解質二次電池。

(もっと読む)

金属酸化物からなる安定した結合剤不含の高純度の成形体の製造法および該成形体の使用

圧力強度が少なくとも2N/mm2であり、液体またはガスの存在下での剥離の割合が5質量%未満であることを特徴とする、1つまたはそれ以上の金属酸化物からなる安定した結合剤不含の高純度の成形体。 (もっと読む)

リチウムイオン伝導性無機粒子およびその製造方法

【課題】ポリマー電解質に添加する場合においてポリマー電解質との密着性が高く、焼結によって固体電解質を作製する場合においても、充填率が高くなり、焼成後も緻密となるリチウムイオン伝導性の無機粉体とその製造方法を提供する。

高出力・高容量のリチウム二次電池、およびリチウム一次電池を提供することを課題とする。

【解決手段】個々の粒子投影像の面積とそれぞれ同じ面積の円の周長をl、粒子投影像の周長をLとしてl/Lを円形度とした場合に、円形度が0.8以上の粒子が75%以上であることを特徴としたリチウムイオン伝導性無機粒子。

平均粒径5μm以下の一次粒子に溶媒を加えてスラリーとする工程と、前記スラリーを造粒し二次粒子を得る工程と、前記二次粒子を熱処理する工程とを含み、熱処理後の二次粒子の平均粒径が30μm以下のリチウムイオン伝導性の無機物球状粒子を得ることを特徴としたリチウムイオン伝導性無機粒子の製造方法。

(もっと読む)

シリコンウエハを形成するための方法および装置

リボン結晶を成長させるための炉は、所定の方向に所定の速度でリボン結晶を成長させるためのチャネルと、成長中のリボン結晶から一部分を分離させるための分離メカニズムとを有する。分離メカニズムの少なくとも一部は、成長中のリボン結晶から該一部分を分離させている間に、概ね所定の方向に概ね所定の速度で動く。分離メカニズムは、レーザを備え、該レーザは、成長中のリボン結晶を複数回横切って横断するパルス化されたレーザビームを発生させることによって切断するために使用される。  (もっと読む)

(もっと読む)

41 - 60 / 84

[ Back to top ]