Fターム[4K001GB01]の内容

Fターム[4K001GB01]に分類される特許

1 - 20 / 120

アルミ溶解炉の溶解原料供給装置

金属の溶解方法

【課題】サイズが異なり、かつ成分の異なる粒子の混在した溶解原料を溶解ハースに投入してチタンインゴットを溶製する技術において、成分の均一な金属チタンインゴットを溶製できる方法を提供する。

【解決手段】ハースに原料を供給し、電子ビームを照射して前記原料を溶湯とし、前記溶湯を鋳型に流し込んで金属インゴットを得る金属の溶解方法において、

前記ハース内部に形成された前記溶湯内に、供給され未溶解の原料からなる原料堆積層を設け、前記原料堆積層がハース側壁から離間するように形成されていることを特徴とする金属の溶解方法。

(もっと読む)

非焼成塊成鉱の養生装置及び非焼成塊成鉱の養生方法

【課題】構造が簡単であり、養生作業を効率的にかつ安定して実施することが可能な非焼成塊成鉱の養生装置及び非焼成塊成鉱の養生方法を提供する。

【解決手段】含鉄原料にバインダを混合して成形された造粒材P0を養生することによって非焼成塊成鉱を製造する非焼成塊成鉱の養生装置10であって、造粒材P0が載置される積載部20と、積載部20に対して造粒材P0を供給して積み付けを行う積み付け機30と、積載部20から養生後の造粒材P1を払い出す払い出し機40と、を備えており、積載部20は、水平面に対して傾斜した傾斜面22を有し、傾斜面22上に造粒材P0が積み付けられることを特徴とする。

(もっと読む)

回転式円型冷却装置及びこれを用いた焼結鉱の冷却方法

【課題】焼結鉱の品質低下を招くことなく、省電力化を図りながら、焼結鉱の冷却能力を向上できる回転式円型冷却装置及びこれを用いた焼結鉱の冷却方法を提供する。

【解決手段】回転式円型冷却装置10は、回転テーブル13の上面に設けた外周側壁14と内周側壁15で構成された環状の冷却槽12と、内周側壁15下部に設けられた冷却用空気導入口18と、冷却した焼結鉱11を外周側壁14と回転テーブル13の隙間16から切出す切出装置23とを有し、冷却槽12の上方複数位置から内周側壁15の内面26側へ冷却水27を供給する冷却水供給手段25が設けられている。焼結鉱の冷却方法は、冷却水供給手段25により内周側壁15の内面26側に供給した冷却水27を内周側壁15を伝って流下させ、内周側壁15の内面26上部を冷却すると共に、冷却用空気導入口18まで流下した冷却水27を、冷却用空気により冷却槽12内の焼結鉱11内部に飛散させる。

(もっと読む)

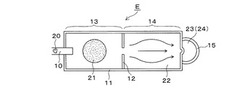

アルミ溶解システム

【課題】アルミ溶解処理の効率性と溶湯浄化の確実性とに優れ、自動化に有利なアルミ溶解システムを提供することを目的とする。

【解決手段】アルミ屑供給フィーダ12を介して原料ホッパ11から供給されるアルミ屑を脱水処理してアルミ溶解原料とする予備処理部13と、脱水されたアルミ溶解原料が上部から供給され溶解してアルミ溶湯とする溶解室14と、溶解室と第1連通部15aを介して連通してアルミ溶湯を加熱装置により加熱及び保持する保持室15と、保持室と第2連通部15bを介して連通してアルミ溶湯に不活性ガスを吹き込むとともに回転子16aにより撹拌して脱ガス処理を行なう脱ガス室16と、脱ガス室と第3連通部17aを介して連通して脱ガス処理されたアルミ溶湯をろ過して清浄化するろ過室17と、ろ過室に設けられた溶湯レベルセンサ16bにより取得される溶湯レベル情報に基づいて、アルミ屑供給フィーダによるアルミ屑の供給量を制御する供給制御装置と、を有する。

(もっと読む)

焼結鉱の製造方法および製造設備ならびに粉原料投射装置

【課題】高炉原料として良好な焼結鉱を製造することのできる焼結鉱の製造方法を提供する。

【解決手段】ドラムミキサー3に擬似粒子コーティング用の粉原料15を装入するに際して、ドラムミキサー3に粉原料15を投射する投射コンベア8をドラムミキサー3に装入された擬似粒子群16の上方位置から外れた位置に移動させた後、粉原料15をドラムミキサー3に投射し、投射コンベア8から投射された粉原料15が擬似粒子群16の上に落下することを防止する。

(もっと読む)

スクラップを利用したチタンインゴットの溶解方法およびその溶解装置

【課題】回収チタンスクラップの組成を把握して原料とし添加材を加え、高品質なインゴットを溶解する。

【解決手段】読取手段に通過させスクラップに付与された個体識別情報及び処理履歴情報をサーバに格納し、スクラップ化学組成の変化分を処理履歴情報から予測し個体識別情報(化学組成)を演算手段により補正し、インゴット製造初期段階ではサーバに格納された補正個体識別情報の中から目的のインゴットの化学組成及び生産速度を満たすように原料のスクラップ、スポンジチタン、添加材のうち必要な組み合わせ及び各々の供給速度を演算手段により算出し、算出結果に対応した信号をこれら諸原料の各々の供給手段の供給速度制御手段へ演算手段から伝送して供給を開始し、インゴット製造初期段階以降ではインゴットの引き抜き部位の検出手段によってインゴットの実際の生産速度を読み取り、演算手段は、実際の生産速度に基づいて上記諸原料の供給速度を制御する。

(もっと読む)

還元鉄製造用の原料塊成物

【課題】揮発性物質を含有する炭材と、酸化鉄含有物質とを含む塊成物を回転炉床炉で加熱して還元鉄を製造するにあたり、塊成物から発生する揮発分に含まれる可燃性ガスを炉内で燃焼させ、熱源として有効利用できる還元鉄製造用の原料塊成物を提供する。

【解決手段】回転炉床炉で加熱して還元鉄を製造するために用いる原料塊成物であって、前記原料塊成物は、芯部と、該芯部を被覆している外層部で構成されており、前記芯部は、揮発性物質含有炭材を含み、前記外層部は、酸化鉄含有物質を含み、前記外層部に含まれる揮発性物質の質量は、前記芯部に含まれる揮発性物質の質量よりも小さい還元鉄製造用の原料塊成物。

(もっと読む)

自熔製錬炉の操業方法

【課題】 自熔製錬炉の操業を停止することなく、マッシュルームを効率的に除去する。

【解決手段】 頂部に設けられ製錬原料24を燃料及び反応用気体11とともに供給する精鉱バーナー10と、側壁に取付けられ反応用気体11’を送風するための送風ノズル12とを備える反応塔2を少なくとも有する自熔製錬炉1を用いた自熔製錬炉1の操業方法において、精鉱バーナー10から吹込む反応用気体11の量と、送風ノズル12から吹込む反応用気体11’の量との割合を1:1とする。

(もっと読む)

自熔製錬炉の操業方法

【課題】 炉頂からの精鉱の噴出や、炉頂部内壁に精鉱が堆積、焼結することによって生じる居付きを抑制する。

【解決手段】 頂部に設けられ製錬原料24を燃料及び反応用気体11とともに供給する精鉱バーナー10と、側壁に取付けられ反応用気体11’を送風するための送風ノズル12とを備える反応塔2を少なくとも有する自熔製錬炉1の操業方法において、精鉱バーナー10から吹込む反応用気体11の量と、送風ノズル12から吹込む反応用気体11’の量との割合を2:1とする。

(もっと読む)

精鉱バーナー及び自熔製錬炉

【課題】 反応塔側壁から十分な量の反応用気体を送風させて、効果的に精鉱反応を促進させる。

【解決手段】 精鉱バーナー10は、製錬原料24を反応塔2内に導入する精鉱シュート20と、精鉱シュート20を包囲し、管内の所定位置から下方に向かって縮径して形成され、反応用気体11を反応塔2内に導入する送風管21と、精鉱シュート20と送風管21の外周に設けられ、送風管21から流入された反応用気体11の流速を調整する風速調整器23とを備え、風速調整器23と送風管21とで形成される反応用気体11の流路27に、圧力損失を生じさせる凸部23aが形成されている。

(もっと読む)

鉄・錫含有銅の処理装置および鉄・錫含有銅の処理方法

【課題】 鉄・錫含有銅から鉄および錫を効率よく除去することができる鉄・錫含有銅の処理装置および鉄・錫含有銅の処理方法を提供する。

【解決手段】 鉄・錫含有銅の処理装置は、傾転可能な溶錬炉と、溶錬炉に鉄・錫含有銅を投入するための投入口と、溶錬炉の側壁に設けられ、スラグを排出するためのスラグ排出口と、溶錬炉の側壁においてスラグ排出口よりも下方に設けられ、溶融メタルを排出するためのメタル排出口と、溶錬炉内に酸素含有ガスを吹き込むための羽口と、を備える。

(もっと読む)

金属製造用溶解炉およびこれを用いた金属の溶製方法

【課題】金属製造用溶解炉に複数の溶解原料を供給するに際して、両者の組成を均一な状態に維持しながら原料貯留槽からハースまで輸送が可能であるのみならず、ハースに供給された後も、両者がハース内で相分離しないような装置構成およびこれを用いた金属の溶製方法を提供する。

【解決手段】溶解原料を供給する原料供給機と、前記原料供給機の下流に設けられ前記溶解原料を保持するハースと、前記溶解原料を溶解して溶湯とする加熱源と、前記ハースから前記溶湯を供給されてインゴットを形成する鋳型と、前記鋳型から前記インゴットを取り出すインゴット引き抜き機とから構成された金属製造用溶解炉であって、前記ハースを構成する側壁のうち、前記原料供給機の原料排出口の下方に位置する側壁が、前記ハースの内部に傾斜するように構成されたことを特徴とする。

(もっと読む)

焼結原料の装入方法

【課題】焼結原料の流下方向に沿って延在する複数のバーを備えたバースクリーンを用い、焼結鉱の歩留りが時系列的に低下していく現象を抑制し、高位な歩留りを実現可能な焼結原料の装入方法を提供する。

【解決手段】装入シュート15の下流側に、幅方向に間隔を有して配置され焼結原料11の流下方向に沿って延在する複数のバー17〜19を備え、側面視して上下方向に隣り合う各バー17〜19の下流側の間隔を上流側よりも広くしたバースクリーン16を設け、ドラムフィーダー13で供給される焼結原料11を、装入シュート15を介しバースクリーン16で分級しながらパレット14へ装入する方法であり、パレット14へ供給される焼結原料11の供給量が、予め設定した量以上に変動したことを条件として、側面視して上下方向に隣り合う各バー17〜19の下流側の間隔を、焼結原料11の供給量が増加する前の間隔よりも広く又は狭くする。

(もっと読む)

バッチ式焼結装置及びバッチ式焼結方法

【課題】高炉用原料である焼結鉱を製造する際、焼結時の成品歩留や生産性を改善することが可能なバッチ式焼結装置及びバッチ式焼結方法を提供する。

【解決手段】配合原料55を供給する原料供給部1と、配合原料55を粒径dに応じて連続的に篩い分ける分級部2と、この分級部2で篩い分けられた配合原料55が、粒径dに応じて払い出し方向Hで連続的に分級して配置されるコンベア3と、このコンベア3上に配置された配合原料55が分散装入される焼結鍋4とを備え、分級部2は、コンベア3の上流3A側に対応する位置で、篩部材の細目が配設され、且つ、下流3B側に対応する位置で篩部材の粗目が配設されており、コンベア3が払い出し方向Hに回転することで配合原料55を焼結鍋4の内部に装入する際、焼結鍋4の底部4b側から上部4a側に向かうに従って配合原料55の粒径dが連続的に小さくなるように粒度偏析を付与する。

(もっと読む)

焼結機の焼成状態の測定方法および焼結鉱の製造方法

【課題】 焼結機の幅方向の焼成状態をパレットが排鉱部に到達するよりも前に精度良く把握し、焼結機の操業を監視できるようにする。

【解決手段】 焼結機100のパレット110上の焼結層内の複数の高さ位置の温度を、前記パレット110上に配設したパレット温度計150で時間的に連続して測定する温度取得工程と、前記取得された複数の高さ位置の温度データから最高温度到達時間を測定する到達時間算出工程と、前記複数の高さ位置および各高さ位置の最高温度到達時間の測定値t1、t2に基づき、焼結完了点BTPまたは赤熱帯終点位置の到達する時間であるBTP到達時間t3を演算により推定するBTP推定工程と、を具備する焼結機の焼成状態の測定方法を提供する。

(もっと読む)

銅製錬における転炉スラグの乾式処理方法及びシステム

【課題】銅製錬において転炉から排出されるスラグを製鉄原料に変換するための処理方法を提供する。

【解決手段】 銅製錬過程で発生するCuを1質量%以上含む転炉スラグの処理方法であって、転炉スラグを還元炉に装入し、還元炉において、該スラグ中に含まれる亜鉛分及び銅分の加熱還元と、還元亜鉛の揮発除去とを行うことを含み、還元亜鉛の揮発除去を、還元剤投入量に対して空気吹き込み量を空燃比0.25〜1.0に制御しながら行う方法。

(もっと読む)

マグネシウムの回収方法およびマグネシウム回収装置

【課題】 安全に且つ連続的にマグネシウムを回収する方法およびその方法の実施に好適なマグネシウム回収装置を提供する。

【解決手段】 粉粒を振動、流動または移動が可能に収容できる容器、 該容器の上部に粉粒を供給する口、該容器の下部に粉粒を排出する口、および該容器にマグネシウム蒸気を導入する口があり、 且つ容器に収容された粉粒を振動、流動または移動させるための手段を有し、 導入されたマグネシウム蒸気を前記粉粒表面で凝結させることができる、マグネシウム回収装置。

(もっと読む)

焼結鉱の製造方法

【課題】充填層全体の通気性を低下させることなく、上層部の焼結鉱の成品歩留および強度を改善する。

【解決手段】鉄鉱石の銘柄毎に融液浸透性の評価試験を行い、鉄鉱石粉中への融液浸透距離が4.0mm以上であり、かつ、粒径1mm以上の粒子を10質量%以下に破砕した鉄鉱石と、その他の鉄鉱石、副原料、固体燃料、および、返鉱と混合、造粒した後の焼結原料を、前記焼結パレット内に形成する原料充填層上部の全層厚に対する層厚比率で5〜50%の範囲に装入することを特徴とする焼結鉱の製造方法。

(もっと読む)

粒状金属鉄を用いた溶鋼製造方法

【課題】還元溶融炉で製造された粒状金属鉄を製鋼用電弧炉に連続装入し溶解して溶鋼を製造するに際し、より効率的に溶解しうる溶鋼製造方法を提供する。

【解決手段】炭素質還元材と酸化鉄含有物質を含む原料を還元溶融炉としての回転炉床炉1内で加熱し、この原料中の酸化鉄を固体還元した後、生成する金属鉄をさらに加熱して溶融させるとともに、スラグ成分Bと分離させながら凝集させて製造した粒状金属鉄Aと、他の鉄原料であるスクラップDとからなる全装入鉄原料を電弧炉2で溶解して溶鋼Gを製造する方法であって、粒状金属鉄A中の炭素の含有量を1.0〜4.5質量%とし酸素吹錬と併用することにより前記粒状金属鉄A中の炭素を燃焼させるとともに、前記全装入鉄原料に対する粒状金属鉄Aの使用割合を40〜80質量%とし、スクラップDを電弧炉2に初期装入して溶鉄Fを作った後、この溶鉄F中に粒状金属鉄Aを連続的に装入する。

(もっと読む)

1 - 20 / 120

[ Back to top ]