Fターム[4K018BA18]の内容

Fターム[4K018BA18]に分類される特許

41 - 60 / 555

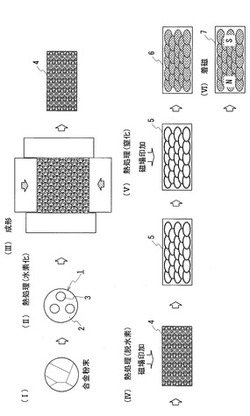

希土類−鉄−窒素系合金材及びその製造方法

【課題】磁気特性に優れる希土類磁石が得られる希土類-鉄-窒素系合金材及びその製造方法、上記希土類磁石の原料に適した希土類-鉄系合金材及びその製造方法を提供する。

【解決手段】希土類-鉄系合金粉末を水素含有雰囲気で熱処理して、鉄含有物の相2中に希土類元素の水素化合物の相3が離散して存在する多相粉末1を作製する。多相粉末1を圧縮成形して得られた粉末成形体4を真空中、3T以上の磁場を印加した状態で熱処理して、希土類-鉄系合金材5を形成する。希土類-鉄系合金材5を窒素雰囲気中、3.5T以上の磁場を印加した状態で熱処理して、希土類-鉄-窒素系合金材6を形成する。希土類-鉄系合金材5は、希土類-鉄系合金の結晶がc軸方向に配向した組織を有する。この配向組織の希土類-鉄系合金材5に磁場を印加した状態で窒化することで、希土類-鉄-窒素系合金材6は、理想的な窒化物により構成され、磁気特性に優れる希土類磁石7が得られる。

(もっと読む)

希土類磁石の製造方法

【課題】本発明は、HDDR処理などの細粒化処理を施した後にNd−Cuを拡散させてNdFeB系希土類磁石を製造する際に、更に保磁力を向上させることができる製造方法を提供することを目的とする。

【解決手段】NdFeB系希土類磁石を製造する際に、細粒化処理後に、Nd−Cuの拡散処理を行なう製造方法において、上記NdFeB系希土類磁石の原料に、Al、ZrおよびNbの少なくとも1種を添加することを特徴とするNdFeB系希土類磁石の製造方法。上記細粒化処理を、HDDR処理により行なうことが望ましい。AlおよびZrを共に添加することが望ましい。Al添加量は1〜8at%、Zr添加量は0.5〜2at%が望ましい。

(もっと読む)

高保磁力NdFeB磁石の製法

【課題】高磁化残留と高保磁力を兼ね備えたNdFeB磁石の製法を提供すること。

【解決手段】Nd2Fe14B相を含んでなる磁性組織に非磁性相を接触させる工程、

前記非磁性相をその融点以上の温度まで加熱する工程、および

前記非磁性相を前記磁性組織に粒界拡散させる工程を含んでなり、

ここで前記Nd2Fe14B相を含んでなる磁性組織の少なくとも一部は、粒子径が10〜300nmのナノ結晶粒子である、

磁石の製造方法。

(もっと読む)

R−T−B系永久磁石の製造方法

【課題】HDDR法を用いて良好な角型性と高い保磁力を有するR−T−B系永久磁石を提供する。

【解決手段】 50%体積中心粒径が1μm以上10μm未満であり、R2T14B相を含むR−T−B系合金(RはNdおよび/またはPrを50原子%以上含む希土類元素、TはFe、またはFeとCo)の粉末を用意する。この粉末を成型して圧粉体を作製する。圧粉体を250℃以上600℃以下の温度の水素雰囲気中で熱処理を施す第一熱処理工程と、圧粉体に対し、650℃以上1000℃以下の水素雰囲気中で熱処理を施す第二熱処理工程と、圧粉体に対し、650℃以上1000℃以下の真空または不活性雰囲気中で熱処理を施す第三熱処理工程とを実行する。第一熱処理工程終了時から第二熱処理工程の開始時までの昇温は、真空または不活性雰囲気中で行う。

(もっと読む)

R−T−B系永久磁石の製造方法

【課題】HDDR法を用いて良好な角型性と高い保磁力を有するR−T−B系永久磁石を提供する。

【解決手段】50%体積中心粒径が1μm以上10μm未満であり、R2T14B相を含むR−T−B系合金粉末(RはNdおよび/またはPrを50原子%以上含む希土類元素、TはFe、またはFeとCo)と、粒径75μm未満のR’(R’はNd、Pr、Dy、Tbから選ばれる1種以上)、またはR’−M系合金(MはAl、Ga、Cu、Co、Ni、Cr、Fe、Si、Geから選ばれる1種以上)の粉末との混合粉末の圧粉体を200℃以上600℃以下の水素雰囲気中で熱処理を施す第一熱処理工程と、圧粉体に対し水素雰囲気中で650℃以上1000℃以下の温度で熱処理を施す第二熱処理工程と、真空または不活性雰囲気中で圧粉体に対し650℃以上1000℃以下の温度で熱処理を施す第三熱処理工程とを実行する。

(もっと読む)

永久磁石薄膜用スパッタリングターゲット及びその製造方法

【課題】Nd−Fe−B系永久磁石薄膜などの永久磁石薄膜の磁気特性を向上させることができる、永久磁石薄膜用スパッタリングターゲット及びその製造方法の提供。

【解決手段】原子比率による組成式が、RxT100−x−yMy(Rは希土類元素のうち少なくとも一種であってNd及び/又はPrを必ず含み、Tは遷移元素のうち少なくとも一種であってFeを必ず含み、MはB又はBとCであって50原子%≦B/Mを満足する)で表され、x、yが、17≦x≦20、7≦y≦10を満足する組成からなり、酸素含有量が1500ppm以下の焼結体である。

(もっと読む)

バルク磁石およびその製造方法

【課題】希土類元素の組成比率がR2Fe14Bの化学量論組成より少ない磁石粉末を用いて比較的低い熱間成形圧力で残留磁束密度Brの高い等方性磁石を製造する。

【解決手段】本発明のバルク磁石の製造方法では、まず、希土類元素R(RはLaおよびCeを実質的に含まない少なくとも1種の希土類元素)の含有量が2原子%以上12原子%以下の組成であるR−Fe−B系急冷合金磁石粉末の粒子と、希土類元素R’(R’は、Nd、Pr、DyおよびTbからなる群から選択された少なくとも1種の元素)を含有する希土類含有粉末の粒子とが混合した混合粉末であって、前記希土類含有粉末の割合が全体の1質量%以上30質量%以下の範囲にある混合粉末を用意する。この混合粉末を加圧しながら500℃以上850℃以下の温度に加熱して成形し、バルク磁石を形成する。

(もっと読む)

表面改質されたR−Fe−B系焼結磁石の製造方法

【課題】 優れた耐食性を有するとともに、優れた磁気特性を有する表面改質されたR−Fe−B系焼結磁石の製造方法を提供すること。

【解決手段】 酸素分圧が1×103Pa〜1×105Paで水蒸気分圧が1000Pa未満であり、かつ、酸素分圧と水蒸気分圧の比率(酸素分圧/水蒸気分圧)が1〜20000(但し1を除く)の雰囲気を、処理室内の容積1m3あたりの雰囲気ガスの導入を酸素流量として0.028m3/分以上、かつ、全体流量として3m3/分以下の条件で行うことで処理室内が陽圧状態になるようにして形成し、酸素含有量が0.1質量%以下のR−Fe−B系焼結磁石に対し、230℃〜260℃で熱処理を行うことを特徴とする。

(もっと読む)

磁性材料用粉末の製造方法及び永久磁石

【課題】保磁力が向上し製造工程が短縮された磁性材料用粉末の製造方法及び保磁力が向上した永久磁石を提供する。

【解決手段】磁性材料用粉末の製造方法は、磁性材料用粉末の原料及び前記原料に拡散させる拡散材料を反応炉内へ投入する原料投入工程と、前記反応炉内へ水素を供給すると共に前記反応炉内を加熱しつつ、前記原料及び前記拡散材料を撹拌する撹拌工程と、前記撹拌工程で撹拌された前記原料を前記反応炉内で水素化分解させて分解生成物を得る水素化分解工程と、前記反応炉内で前記分解生成物から水素を放出させ、前記分解生成物の水素濃度を低減し磁性材料粉末を得る脱水素再結合工程と、を含む。

(もっと読む)

希土類ボンド磁石、希土類磁石粉末とその製造方法および希土類ボンド磁石用コンパウンド

【課題】耐環境性に優れたボンド磁石等が得られる希土類磁石粉末を提供する。

【解決手段】本発明の希土類磁石粉末は、希土類元素(R)とホウ素(B)と遷移元素(TM)との正方晶化合物であるR2TM14B1型結晶の集合体である基本磁石粒子と、この基本磁石粒子の表面を被覆する熱硬化性樹脂が熱硬化してなる熱硬化樹脂被膜と、により構成される被覆磁石粒子からなることを特徴とする。この希土類磁石粉末を用いて製造されたボンド磁石は、耐酸化性に優れた熱硬化樹脂被膜で被覆された被覆磁石粒子からなるため耐環境性に優れ、厳しい環境下に曝されても磁気特性が劣化し難い。こうして本発明の希土類磁石粉末を用いれば、非常に耐環境性に優れるボンド磁石が得られる。

(もっと読む)

R−T−B系永久磁石の製造方法

【課題】HDDR磁粉を用い、重希土類元素の使用を抑えつつ、高い保磁力をもったR−T−B系永久磁石の製造方法を提供する。

【解決手段】HDDR法によるR−T−B系粉末(Rは、Nd及び/又はPrをR全体に対して95原子%以上含む希土類元素、TはFe又はFeの一部をCo及び/又はNiで置換した、Feを50原子%以上含む遷移金属元素)と、R’(Nd及び/又はPrをR’全体に対して90原子%以上含み、DyおよびTbを含まない希土類元素)と25原子%以上65原子%以下のAlからなるR’−Al系合金粉末とを準備する。R−T−B系粉末に対するR’−Al系粉末の質量比を1/10以下とした混合粉末を、R2T14B相のキュリー点以下の温度で成形した圧粉体を550℃以上R’−Al系合金粉末の液相滲み出し開始温度Tp以下で熱間圧縮成形し、不活性雰囲気または真空中において550℃以上900℃以下の温度で熱処理する。

(もっと読む)

異方性ボンド磁石の製造方法

【課題】HDDR磁性粉を用いて異方性ボンド磁石を作製するにあたり、磁気特性を向上させるとともに、寸法精度の良好な異方性ボンド磁石を製造すること。

【解決手段】第1の希土類元素を含む原料に水素化分解・脱水素再結合法による処理を施して、希土類化合物粉末を作製する工程(ステップS12)と、第1の希土類元素とは異なる第2の希土類元素を含む拡散剤を前記第1の希土類元素に混合して、混合粉末を調整する工程(ステップS14)と、混合粉末を磁場中で加圧及び加熱しながら成形して成形体を作製する工程(ステップS15)と、成形体に樹脂を含浸させる工程と(ステップS16)、樹脂を硬化させる工程(ステップS17)と、を含むことを特徴とする。

(もっと読む)

磁性部材の製造方法及び磁性部材

【課題】高い磁気特性を有する希土類磁石の素材となる磁性部材を効率的に得られる磁性部材の製造方法、及びこの製造方法によって得られた磁性部材を提供する。

【解決手段】以下の準備工程と、水素化工程と、成形工程と、脱水素工程とを備え、水素化工程における熱処理は、揺動式炉を用いる。準備工程は、添加元素に希土類元素(以下、Rで示す)と、Feと、B、C及びNから選択される1種(以下、Mで示す)とを含有するR-Fe-M系合金からなる原材料を準備する工程である。水素化工程は、原材料を、水素を含む雰囲気中で、R-Fe-M系合金の不均化温度以上の温度で熱処理して磁石用粉末を製造する工程である。成形工程は、磁石用粉末を圧縮成形して粉末成形体を形成する工程である。脱水素工程は、粉末成形体を、減圧雰囲気中又は不活性雰囲気中で、当該粉末成形体の再結合温度以上の温度で熱処理して磁性部材を形成する工程である。

(もっと読む)

希土類磁石の製造方法

【課題】熱間塑性加工により高い磁化を達成すると同時に、高い保磁力をも確保した希土類磁石の製造方法を提供する。

【解決手段】R−T−B系希土類合金(R:希土類元素、T:FeまたはFeの一部をCoで置換)の粉末を成形した後に、熱間塑性加工を行なってR−T−B系希土類磁石を製造する方法において、上記成形とは異なる加工方向で上記熱間塑性加工を行なう。

(もっと読む)

希土類−鉄−窒素系磁石粉末の製造方法、及び得られる希土類−鉄−窒素系磁石粉末

【課題】還元拡散法を利用し希土類−鉄合金粉末を均一に窒化することで、磁気特性を向上させる希土類−鉄−窒素系磁石粉末の製造方法、及び得られる希土類−鉄−窒素系磁石粉末を提供。

【解決手段】希土類酸化物粉末、鉄粉末、及び該希土類酸化物を還元するための還元剤を混合し、この混合物を還元拡散法により非酸化性雰囲気中で加熱焼成して希土類−鉄母合金を含む還元拡散反応生成物を得る工程、得られた希土類−鉄母合金を窒化処理する工程とを含む下記の一般式(1)で表される希土類−鉄−窒素系磁石粉末を得る製造方法において、前記希土類酸化物を鉄粉末、及び還元剤と混合する前に、前記希土類酸化物のイグロス成分を0.1質量%以下に低減する条件で加熱乾燥処理することを特徴とする希土類−鉄−窒素系磁石粉末を得る製造方法などにより提供。

Ra Fe(100−a−b) Nb ・・・(1)

(式(1)中、Rは1種類または2種以上の希土類元素であり、またa、bは原子%で、4≦a≦18、10≦b≦17を満たす。)

(もっと読む)

磁石用固形材料の製造方法

【課題】高密度で高磁気特性を有し、熱安定性、耐酸化性に優れた希土類−鉄−窒素−水素−酸素系磁石用固形材料を製造する方法を提供する。

【解決手段】希土類−鉄−窒素−水素−酸素系磁性材料を50〜100体積%含有した磁石用固形材料の製造方法であって、希土類−鉄−窒素−水素−酸素系磁性材料の原料粉体を、3〜40GPaの水中衝撃波を用いて、衝撃圧縮固化し、衝撃圧縮の持つ超高圧剪断性、活性化作用、短時間現象等の特徴を活かして、R−Fe−N−H−O系磁性材料を主として含有する磁石用固形材料を得る。

(もっと読む)

希土類系磁石用原料合金の水素粉砕粉の回収方法及び回収装置

【課題】得られる希土類系磁石の酸素量を低減することにより、磁気特性の向上を図ることができ、また、水素粉砕粉の酸素含有量を調整することができることができる希土類系磁石用原料合金の水素粉砕粉の回収方法及び回収装置を提供すること。

【解決手段】 回収室内を減圧した後に、処理容器内の希土類系磁石用原料合金を回収室内に排出し、希土類系磁石用原料合金を回収室内に排出した後に、回収室内に酸素含有ガスあるいは酸素含有ガスと不活性ガスを同時に導入し、回収室内を所定圧力及び所定酸素濃度とした後に、希土類系磁石用原料合金を回収容器に回収することを特徴とする。

(もっと読む)

希土類系磁石用原料合金の水素粉砕粉の製造方法及び製造装置

【課題】水素粉砕粉の酸素含有量を調整することができ、また、酸素含有量が調整された低酸素水素粉砕粉と通常酸素水素粉砕粉の水素粉砕後の水素粉砕粉の回収、水素粉砕粉への潤滑剤の添加、水素粉砕粉と潤滑剤の混合を共通の容器で行うことができる希土類系磁石用原料合金の水素粉砕粉の製造方法及び製造装置の提供。

【解決手段】 回収室内を減圧した後に、処理容器内の水素粉砕粉を回収室内に排出し、水素粉砕粉を回収室内に排出した後に、回収室内に不活性ガス及び/又は酸素含有ガスを導入し、回収室内を所定圧力及び所定酸素濃度とした後に、水素粉砕粉を回収容器に回収する。回収容器内で水素粉砕粉に潤滑剤を添加した後、回収容器を冷却しながら水素粉砕粉と潤滑剤を混合する。

(もっと読む)

R−T−B系焼結磁石の製造方法

【課題】磁石の中心部まで重希土類元素RHを導入するR−T−B系焼結磁石の製造方法を提供する。

【解決手段】R−T−B系焼結磁石の製造方法において、磁石素材と重希土類元素RH(DyおよびTbの少なくとも1種)の金属または合金からなるRH拡散源とを相対的に移動可能かつ近接または接触可能に処理室内に投入する工程、磁石素材とRH拡散源とを処理室内で連続的または断続的に移動させながら800℃以上1000℃以下の熱処理を10分以上行うRH拡散工程をした後、作製した磁石中間体に表面加工を行ってから再度RH拡散工程を行う。

(もっと読む)

磁性材料

【課題】希少資源である希土類元素を使用せずに磁性材料の特性を改善すること。

【解決手段】磁粉の粒子の表面に、水素,窒素,フッ素,金属元素を含有し、窒素よりも水素が多くかつ金属元素よりフッ素が多いフッ素化合物の膜を形成させ、この膜に含まれる元素を磁粉の粒子を構成する結晶の格子間に侵入させることで、希土類元素を用いることなく磁粉の磁気特性を改善させた磁性材料を得ることができる。

(もっと読む)

41 - 60 / 555

[ Back to top ]