Fターム[4K018KA03]の内容

粉末冶金 (46,959) | 製造された合金、製品の用途、性質 (5,491) | 機械、構造部材 (732) | 摺動部材 (351) | 軸受 (193)

Fターム[4K018KA03]に分類される特許

121 - 140 / 193

耐摩擦摩耗性に優れたCu−Ni−Sn系銅基焼結合金およびその合金からなる軸受材

【課題】強度および耐摩擦摩耗性に優れたCu−Ni−Sn系銅基焼結合金およびその合金からなる軸受材を提供する。

【解決手段】Ni:10〜40%、Sn:5〜25%を含有し、さらに必要に応じて、P:0.1〜0.9%、C:1〜10%、フッ化カルシウム:0.3〜6%、二硫化モリブデン:0.3〜6%を含有し、残部:Cuおよび不可避不純物からなる成分組成、並びにCu(4−x−y)NixSny(ただし、x:1.7〜2.3、y:0.2〜1.3)からなる成分組成の相が分散している組織を有する強度および耐摩擦摩耗性に優れたCu−Ni−Sn系銅基焼結合金その合金からなる軸受材。

(もっと読む)

電子制御スロットル用Cu−Ni−Sn系銅基焼結合金製軸受

【課題】シャフトの揺動回転に長期間耐えうる信頼性に優れた電子制御スロットル用Cu−Ni−Sn系銅基焼結合金製軸受を提供する。

【解決手段】Ni:17〜22%、Sn:8〜10%、C:5〜7%、P:0.1〜0.3%、フッ化カルシウム:2〜4%を含有し、残部:Cuおよび不可避不純物からなる成分組成、並びに素地中に遊離黒鉛およびフッ化カルシウムが分散分布した組織を有する電子制御スロットル用Cu−Ni−Sn系銅基焼結合金製の軸受。

(もっと読む)

耐食性、耐摩擦摩耗性および耐焼付き性に優れた軸受用Cu−Ni−Sn系銅基焼結合金

【課題】耐食性、耐摩擦摩耗性および耐焼付き性に優れたCu−Ni−Sn系銅基焼結合金を提供する。

【解決手段】Ni:10〜16%、Sn:11〜25%、C:3〜12%、フッ化カルシウム:0.3〜6%を含有し、さらに必要に応じてP:0.1〜0.9%を含有し、残部:Cuおよび不可避不純物からなる成分組成を有する耐食性、耐摩擦摩耗性および耐焼付き性に優れたCu−Ni−Sn系銅基焼結合金。

(もっと読む)

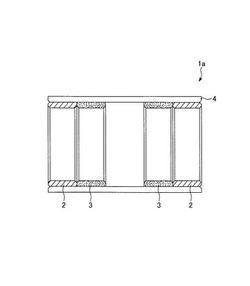

複合摺動部材及び複合摺動部材の製造方法。

【課題】摺動特性及び耐磨耗性に優れ、周辺治具の損傷、かじり及び異音の発生を抑制することができる複合摺動部材及び複合摺動部材の製造方法を提供する。

【解決手段】本発明に係る複合摺動部材は、鋼製の裏金4と、前記裏金4の表面上に形成された、第1の摺動部材3と、前記裏金4の前記第1の摺動部材3と同じ面に形成された、第2の摺動部材2を具備し、前記第1の摺動部材3は前記第2の摺動部材2より摺動特性に優れ、前記第2の摺動部材2は前記第1の摺動部材3より耐摩耗性に優れていることを特徴とする。

(もっと読む)

焼結構造体

【課題】高圧時の流体の漏洩の可能性を低下することができ、かつ流体を保持することのできる焼結構造体を提供する。

【解決手段】焼結構造体1は、流体を通すための中空部分2を中心軸Aの部分に有する円筒形状の焼結構造体であって、円筒形状の径方向の法線を有する面において、中空部分2に面する内周面3に存在する気孔の密度よりも気孔の密度が高い高密度面(範囲Hに存在する面)を備えている。高密度面は外周面4であってもよいし、内周面3および外周面4に挟まれた面であってもよい。

(もっと読む)

強度、耐摩擦摩耗性および耐焼付き性に優れた四輪自動車のスタータ用軸受

【課題】Cu−Sn系銅基焼結合金からなる強度、耐摩擦摩耗性および耐焼付き性に優れた四輪自動車のスタータ用軸受を提供する。

【解決手段】質量%で、Sn:8〜10%、C:0.5〜1%、Bi:0.5〜1.5%、P:0.1〜0.3%、フッ化カルシウム:0.3〜2%を含有し、残部:Cuおよび不可避不純物からなる成分組成のCu−Sn系銅基焼結合金からなる強度、耐摩擦摩耗性および耐焼付き性に優れた四輪自動車のスタータ用軸受。

(もっと読む)

軸受部品製造方法、軸受部品、モータおよび記録ディスク駆動装置

【課題】スラスト動圧溝を有する軸受部品を効率よく製造する

【解決手段】スリーブは、軸受機構において他の部材との間でスラスト方向に動圧を発生するスラスト動圧溝を有する。スリーブの製造の際には、製造対象となるスリーブのスラスト動圧溝に対応する動圧溝形成部位911を内部に有する金型91が準備され、金属の微粒子およびバインダを含む部品形成用の材料を用いた射出成形により、金型91の内部空間にスラスト動圧溝を有する中間部材が形成される。そして、中間部材に含まれるバインダが加熱により除去され、その後、中間部材に含まれる金属の微粒子を焼結することによりスリーブが形成される。このように、スリーブがメタルインジェクションモールディングによりスラスト動圧溝と共に形成されることにより、スラスト動圧溝を有するスリーブを効率よく製造することができる。

(もっと読む)

微細溝軸体の転造加工方法とその軸体

【課題】軸体の高密度化と量産化を図った高精度の微細溝を有する軸体の加工技術とその軸体の提供。

【解決手段】 ステンレス鋼の金属粉末をポリエチレン等の結合材とともに混合し混練する。この混練した混練体を射出成形機により射出成形し脱脂焼結して素材軸体を成形する。この脱脂焼結された素材軸体の加工面に、素材軸体を挟み2つの転造金型の相対移動動作で回転させながら押圧して転造する転造装置によりへリングボーン形状の微細溝の転造加工を施す。

(もっと読む)

レーザー製造多孔性表面

【課題】多孔性の組織内殖構造および軸受支持構造を有するインプラントを形成する方法を提供する。

【解決手段】基板上へ金属粉末の第一層を溶着させる工程と、所定の位置でこの金属粉末を焼結させるようにこの粉末上にレーザービームを走査させる工程と、この第一の層上に金属粉末の少なくとも1つの層を溶着させる工程と、このレーザービームの走査を繰り返す工程と、流動性ポリマーを配置する工程と、流動性ポリマーを冷却する工程とを包含している。

(もっと読む)

焼結含油軸受及びモータ

【課題】 ハウジング内周への圧入に伴う焼結含油軸受の不当な変形に起因してラジアル軸受面の真円度に狂いが生じ、軸を正規の状態で支持できなくなるという不具合を回避する。

【解決手段】 焼結金属1に潤滑油を含浸させてなると共に、内周面1aが軸6を回転自在に支持するラジアル軸受面とされ、且つ、ハウジング5の内周に圧入固定される焼結含油軸受2おいて、焼結金属1の外周を、ハウジング5内周への圧入に伴う径方向の変形量が焼結金属1よりも大きな圧入用覆設部材3で覆う。この圧入用覆設部材3としては、ヤング率が9806.65MPa以下の樹脂を焼結金属1の外周にインサート成形したものが使用される。

(もっと読む)

焼結品の製造方法

【課題】 成形工程実行後の圧粉体が破損や欠損を生じ易い状態にあっても、焼結工程に最終的に移行する際には、耐熱性敷部材上に複数の圧粉体を形崩れが生じ難い状態で迅速且つ容易に規則正しく整列させることを可能とし、もって作業性或いは作業能率の改善を図る。

【解決手段】 原料粉3を圧縮成形して圧粉体4を製作する成形工程Pと、この成形工程Pの実行後に圧粉体4を加熱して最終的に本焼結品9を製作する焼結工程S0とを有する焼結品の製造方法であって、焼結工程S0を、相対的に低温で圧粉体4を加熱することにより該圧粉体4よりも強度が高く且つ本焼結体9よりも強度が低い仮焼結品6を製作する仮焼結工程S1と、この仮焼結工程S1の実行後に相対的に高温で仮焼結品6を加熱することにより本焼結品9を製作する本焼結工程S2とに区分する。

(もっと読む)

焼結動圧軸受の製造方法

【課題】含浸樹脂の硬化に伴う収縮現象で生じる気孔内隙間をより縮小又は閉塞した焼結動圧軸受を少ない工程で、比較的容易に品質を保って安定製造可能にする。

【解決手段】多孔質焼結体の気孔中にアクリル酸エステルまたはメタクリル酸エステルを主成分とする嫌気性樹脂のモノマーを含浸させる樹脂含浸、多孔質焼結体に付着した余剰の樹脂を洗浄する余剰樹脂洗浄、樹脂洗浄後の多孔質焼結体を樹脂の硬化温度以上に保持して気孔内に含浸した前記嫌気性樹脂のモノマーを硬化させる樹脂硬化を順に行う樹脂封孔工程を有する焼結動圧軸受の製造方法において、前記樹脂封孔工程を複数回行うとともに、少なくとも最後の樹脂封孔工程における樹脂含浸操作を0.1〜1質量%の有機過酸化物を含有する嫌気性樹脂のモノマーを用いて行う。

(もっと読む)

焼結動圧軸受の製造方法

【課題】気孔内の隙間をより縮小又は閉塞した焼結動圧軸受を、少ない工程でかつ品質を低下することなく安定した製造を可能にする焼結動圧軸受の製造方法、および潤滑油吸収がより少ない焼結動圧軸受を提供することを目的とする。

【解決手段】原料粉末を圧縮成形する成形工程と、前記成形工程により得られた成形体を焼結する焼結工程と、前記焼結工程により得られた多孔質焼結体の気孔に液状の樹脂を含浸し、前記液状の樹脂を気孔中で硬化して封孔処理する樹脂含浸工程と、を含む焼結動圧軸受の製造方法において、前記多孔質焼結体は、気孔率が5〜20%であり、かつ20質量%以上のCuを含有するとともに、前記液状の樹脂は、アクリル酸エステルまたはメタクリル酸エステルを主成分とし、0.1〜1.0質量%の有機過酸化物を含有する嫌気性樹脂のモノマーである焼結動圧軸受の製造方法。

(もっと読む)

複合焼結摺動部材

【課題】 Cu−Al系焼結材料の焼結性を改善して寸法精度の良い焼結材料を提供し、これによって広く高強度、耐摩耗、耐焼付性、耐食性に優れた焼結摺動部材を用いた複合焼結摺動部材を提供する。

【解決手段】 Cu−Al系焼結材料であって、1〜12重量%のSnと、2〜14重量%のAlとを含有する。また、この焼結材料を裏金部材に焼結接合して複合焼結摺動部材を構成する。

(もっと読む)

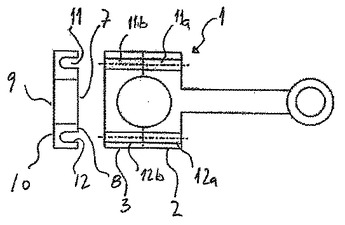

軸受ハウジング

本発明は、第1の要素2及び第2の要素3を備える軸受ハウジング1に関する。第1の要素2及び第2の要素3は、相互に結合可能であり、第1の要素2及び第2の要素3の間の界面4において相互に当接するのに適している。少なくとも1つの円筒形状の孔5が界面4に形成され、円筒形状の孔の内包面6の一部が第1の要素2によって形成され、一部が第2の要素3によって形成され、孔5は少なくとも1つの開口7を第1の要素2及び第2の要素3によって形成された第1の面8に有する。更に、軸受ハウジング1は、少なくとも1つの溝11aが第1の要素2の第1の面8に形成され、少なくとも1つの溝11bが第2の要素3の第1の面8に形成され、溝11a、11bは、第1の要素2及び第2の要素3を結合する少なくとも1つの棒形状の締結手段を受け入れるのに適するように合致することを特徴とする。  (もっと読む)

(もっと読む)

Sn含有耐久性材料組成物、耐久性被膜の製造方法、およびその使用

【解決手段】本発明は、基体材料を被覆するためのSn含有耐久性材料組成物に関する。該材料組成物は、0.6〜91重量%のSn、75〜94重量%のAl、0.7〜82重量%のCu、0〜27重量%のPb、6〜30重量%のSb、0〜2重量%のZn、0〜1重量%のNi、0〜1重量%のAs、0〜0.2重量%のAg、0〜1.2重量%のCd、0〜0.1重量%のSe、0〜0.2重量%のCr、0〜2重量%のBi、0〜5重量%のIn、任意の硬化剤、固体潤滑剤、溶接助剤を含む。また、0.6〜85重量%のSn、75〜94重量%のAl、0.7〜82重量%のCu、0〜27重量%のPb、6〜30重量%のSb、0〜2重量%のZn、0〜1重量%のNi、0〜1重量%のAs、0〜0.2重量%のAg、0〜1.2重量%のCd、0〜0.1重量%のSe、0〜0.2重量%のCr、0〜2重量%のBi、0〜5重量%のIn、任意の硬化剤、固体潤滑剤、溶接助剤、および流動化剤、圧縮剤のような処理助剤からなる耐久性被膜を作製する方法も記載されている。本発明によれば、該組成物の導入材料を用意し、該導入材料をレーザー溶接装置に供給し、1層あるいは複数層の金属をレーザー溶接装置により基体金属上にレーザー溶接し、得られた耐久性被膜を必要に応じ研磨する。本発明は、基体金属である軸受け上の耐久性被膜としての該被膜の使用にも関する。 (もっと読む)

駒式ボールねじ

【課題】ナットに対する駒部材の位置決め精度と固定力を確保し、低コストで信頼性を向上させた駒式ボールねじを提供する。

【解決手段】ナット3の駒窓6に嵌合された駒部材5を塑性変形させてナット3に固定した駒式ボールねじ1において、駒窓6が断面略円形に形成され、この駒窓6に対応して駒部材5が断面円形に形成され、かつ、駒部材5の両側にアーム9が突設され、これらのアーム9がナット3のねじ溝3aに係合され、駒部材5がナット3に位置決めされると共に、駒部材5の周方向両側縁に外径側へ立ち上がる一対のガイド壁11が対向して設けられ、このガイド壁11を駒窓6の縁部6a側に20〜45°の範囲に塑性変形させて形成した加締部12によって駒部材5がナット3に固定されている。

(もっと読む)

動圧流体軸受装置及びその製造方法

【課題】圧粉成型金属焼結体などの多孔質素材からなるスリーブの表面を適切に封孔することを課題とする。

【解決手段】本発明の動圧流体軸受装置は、スリーブ3と、スリーブ3の軸受穴3Aに相対的に回転自在に挿入される軸1と、スリーブ3の内周面に形成された動圧発生溝とを有し、スリーブ3は、表面多孔率が0.01以下である。またその多孔質表面には、厚さ2〜10マイクロメータの四三酸化鉄(Fe3O4)皮膜が形成される。

(もっと読む)

含窒素化合物混合金属摺動部材

【課題】フッ素系潤滑油を用いた金属摺動材の高温下での使用に際してルイス酸触媒との反応を抑制し、十分な耐熱性を備えた金属摺動材を得る。

【解決手段】パーフルオロポリエーテル(PFPE)などフッ素系潤滑油を用いる摺動用金属素材中に含窒素化合物を混合させてなる。これにより金属摺動材の基材中に鉄やグラファイト粉など強いルイス酸触媒能を有する素材を含有させてあっても、摺接面が高温化した場合にルイス酸が含窒素化合物の窒素原子を捕捉して不活性化され、その結果上記したルイス酸触媒反応を抑制されてフッ素系潤滑油の分解を阻止し、腐食を無くして腐食が主因とみられる摺動面の異常磨耗を無くすことにより耐久性を著しく向上させることができる。

(もっと読む)

コーティングを有する構成部材、特に成形部品

本発明は、少なくとも1つの構成部品(3)、特に成形部品(4)を有する構成部材に関するものであって、その構成部品は金属および場合によってはその中に含まれる非金属の成分からなる粉末または粉末混合物からなり、この粉末または粉末混合物を圧縮し、次に焼結することによって形成されている。その場合に、構成部品(3)の、2つの表面部分(12、13)の間に作用する押圧力の作用下で他の構成部品(14、22)の他の表面部分(13)と協働するために設けられている、少なくとも1つの表面部分(12)が、滑りラッカー(2)によってコーティングされる。本発明は、さらに、滑りラッカー(2)を有するこの種の構成部品(3、14、22)を形成する方法に関する。 (もっと読む)

121 - 140 / 193

[ Back to top ]