Fターム[4K024CB07]の内容

電気メッキ方法、物品 (25,708) | メッキ装置、操作 (2,405) | 給電 (740) | 不溶性陽極を用いるもの (85)

Fターム[4K024CB07]に分類される特許

61 - 80 / 85

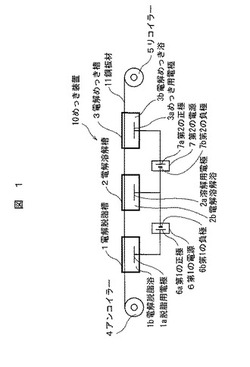

銅板材のめっき装置およびめっき方法

【課題】銅板材に連続的なめっきを実施する場合に生じる品質的な欠陥を防止でき、かつ設備・維持コストが安価にできる、銅板材に適しためっき装置とめっき方法を提供する。

【解決手段】めっき装置10は、電解脱脂槽1(脱脂用電極1a、電解脱脂浴1b)と、電解溶解槽2(溶解用電極2a、電解溶解浴2b)と、電解めっき槽3(めっき用電極3a、電解めっき浴3b)と、銅板材11を巻戻すアンコイラー4と、銅板材11を巻取るリコイラー5と、脱脂用電極1aと結線された第1の正極6a及び溶解用電極2aと結線された第1の負極6bを有する第1の電源6と、溶解用電極2aと結線された第2の負極7b及びめっき用電極3aと結線された第2の正極7aを有する第2の電源7とを備え、銅板材11と直接接触するコンタクトローラを備えていない。

(もっと読む)

めっき装置及びめっき液の管理方法

【課題】めっき液の使用量を極力少なく抑えつつ、めっき液の各成分の濃度を長時間に亘って一定に保って、基板の表面により均一な膜厚のめっき膜を安定して形成できるようにする。

【解決手段】カソードとした基板Wの表面と不溶解性アノード98との間にめっき液を満たして該表面に電解めっきを行うめっきセル12と、めっき液をめっきセル12に供給し回収して循環させるめっき液循環系136と、めっき液に含まれる成分をめっき液よりも高い濃度で含む補給液を、めっき液循環系136内を循環するめっき液に補給してめっき液の成分の濃度を一定範囲内に維持するめっき液成分補給系138を有する。

(もっと読む)

シート状ワークの銅めっき装置および方法

【課題】前処理としての化学めっきと電気めっきとのあいだで複数列(2〜10列)に配列搬送されるワークの再配置を不要とするシート状ワークの銅めっき装置を提供する。

【解決手段】ワークホルダ23に取り付けられたワーク20が浸漬される化学めっき槽8a,8bと、不溶性陽極31が収容された陽極室30が所定の極間ピッチPaで配置され、上記各ワーク20に対して銅めっきする電気めっき槽10とを備え、ワークホルダ23に所定のワーク間ピッチPwで取り付けられた各ワーク20を、化学めっき槽8a,8bに浸漬したのち、上記ワーク間ピッチPwを維持した状態で、所定の極間ピッチPaで配置された陽極室30の間に配置するよう電気めっき槽10に浸漬し、上記ワークホルダ23に取り付けられた各ワーク20と陽極室30内の不溶性陽極31とを対面させて銅めっきするようにした。

(もっと読む)

フォイルを一巻き一巻き電解処理する装置及び方法

【課題】導電性が低く、表面の機械的損傷に対して敏感なストリップ状の処理素材を一巻き一巻き電解処理する、小さいライン長で高い生産能力を示す連続ライン、それも、ストリップの表面を全面電解処理する方法に適した連続ラインを提供する。

【解決手段】ストリップの一巻き一巻きの電解処理に関し、電気接触はストリップのどちらかの面が金属製の接触ローラ2、3を使って行われ、他方の面が弾性対向ローラ4、5の各々を使って行われる。連続ラインに沿って接触エリア1がより長い電解エリア11と交互に位置する。電解エリアの場所ごとに電流密度を個別に調整するために、このエリアは、個別の電解セルを形作る個別の整流器を備えた個別の陽極を含む。これにより、ほとんど導電性のないストリップにおける電圧降下は、電解エリアの場所ごとに陽極のもとで所定の電流密度が有効になるように補償される。

(もっと読む)

電気研磨および/または電気めっき装置および方法

【課題】半導体ウェハ上の導電層を取り除く従来の方法は、化学的機械研磨(CMP)を含むが、CMPは半導体構造に対して有害な作用を与える可能性がある。これに対し電気研磨および/または電気めっきプロセスを使用して金属層を取り除きまたは溶着する装置および方法を提供する。

【解決手段】1つの例示的な装置が、ウェーハの斜面部分すなわち縁部部分上の金属残留物を取り除くための縁部クリーニングアセンブリを有するクリーニングモジュールを含む。この縁部クリーニング装置は、ウェーハの主表面に液体と気体を供給するように構成されているノズルヘッドを含み、および、ウェーハ上に形成されている金属薄膜に対して液体が半径方向内方に流れる可能性を低減させるように、液体が供給される位置の半径方向内方に気体を供給する。

(もっと読む)

2層フレキシブル銅張積層板の製造方法

【課題】 2層フレキシブル銅張積層板を形成する際に、高電流密度めっきを行っても応力がかからない、外観の優れた銅のめっき層を形成する。

【解決手段】 表面に導電性のシード層を有する有機高分子樹脂フィルムに銅を電解めっきすることにより、該フィルム上に銅箔を形成するフレキシブル銅張積層板を製造する方法において、導電性基体に白金族金属またはその酸化物を主成分とする電極活性物質を被覆した陽極を使用し、めっき用電解槽を陽イオン交換膜を用いて陽極室と陰極室に分離し、めっき浴温度が30 ℃以上および銅めっき電流密度が4〜12 A/dm2でめっきを行う。

(もっと読む)

電気めっき法

【課題】還元剤を使用せずに電気めっき浴中の第二鉄イオンを第一鉄イオンに還元することが可能な電気めっき法を提供する。

【解決手段】第一鉄系の電気めっき浴11を使用して基板9に電気めっきする場合に、電気めっき期間(電気めっき浴11中において基板9が電気めっきされる期間)中にアノード4とカソード5との間に電気めっき電位を加えると共にカソード4(作用電極)と基準電極6との間に補助電位を加える。この電気めっき電位により基板9が電気めっきされると共に、補助電位により電気めっき浴11中の第二鉄イオン(Fe3+)が第一鉄イオン(Fe2+)に還元される。

(もっと読む)

電気めっき槽

【課題】アノード、カソード及び電解液を含む酸性電気めっき槽において、アノードで発生する気体によって添加剤が酸化することを防止する電極、および電気めっき方法を提供する。

【解決手段】電気めっきに使用するアノード1は、キャリヤ4とコーティング層5からなる陽極基材2、および、薄い織物6と格子または網7からなるスクリーン3等から構成される2相または3相以上とすること、また、電解液は70 mg/lを超える塩化物、及び陰イオン、酸素酸からなるポリアニオン、酸無水物の陽イオンまたはヘテロポリアニオンである、モリブデン、バナジウム、ジルコニウム、タンタル、タングステン、ハフニウムまたはチタンからなる群から選択された少なくとも一つの元素を5〜5000 mg/l、好ましくは200〜1200 mg/lの濃度で含む。

(もっと読む)

Sn−Ag−Cu三元合金薄膜を形成する方法

【課題】 本発明の目的は、ウィスカの発生防止と良好なはんだ付性(低融点)を両立させたSn合金薄膜を形成する方法を提供することにある。

【解決手段】 本発明の方法は、基材をめっき浴に浸漬し、Sn−Ag−Cu三元合金薄膜を基材上の全面または部分に電気めっきにより形成するものであり、Sn化合物と、Ag化合物と、Cu化合物と、無機系キレート剤と、有機系キレート剤とを含むめっき浴を用い、無機系キレート剤は、化学式(I)で表される金属フルオロ錯体系キレート剤であり、Ag化合物1質量部に対して1質量部以上300質量部以下の比率で配合され、有機系キレート剤は、ポルフィリン類であり、Cu化合物1質量部に対して1質量部以上200質量部以下の比率で配合される。

MFX(X-Y)-・・・(I)

(化学式(I)中、Mは任意の金属を示し、Xは任意の自然数を示し、YはMの酸化数を示す。)

(もっと読む)

マイクロビアやスルーホールをめっきする方法

【解決手段】 マイクロビアやスルーホールをめっきする方法であって、少なくともコンディショニング工程と電気めっき工程を有し、前記コンディショニング工程では、基材を浸漬すべき、少なくとも1種の光沢剤成分、および塩化物および/または臭化物を含有する溶液が用いられ、前記電気めっき工程での電解液は、少なくとも1種のキャリアーおよび/またはレベラーを含有する。

【効果】 (1)ブラインドマイクロビアの充填、(2)スルーホールの充填、(3)スルーホールめっきに関する驚異的な改善が認められた。

(もっと読む)

噴流めっき装置

【課題】 多層基板等のビアホールをめっきで充填する場合、高速に安定して均質な充填を行うことができる噴流めっき装置を提供する。

【解決手段】 めっき液の噴流を発生させる噴流めっき槽10の開口側に、被めっき物としての基板1の導体部を下向きとして配置し、前記導体部にめっき液を噴流させながら前記導体部をカソード電極体として、前記カソード電極体とアノード電極体5に電流を付与してめっきする構成であり、アノード電極体5は噴流ノズルを兼ねている。また、噴流ノズルの噴射位置と基板1との距離が15mm〜25mmの範囲であり、且つアノード電極体5の基板1側への対向露出面積と、前記基板1のめっき液に接する対向面積の比が1:0.9〜1:1.1の範囲であることが望ましい。

(もっと読む)

めっき液および構造体の製造方法

【課題】 FePt合金をめっきするためのめっき液、該めっき液を用いた構造体の製造方法を提供する。

【解決手段】 少なくともFe及びPtを含み、Pt成分がシクロヘキサクロロ白金酸アンモニウムであるめっき液。Fe成分が錯化剤によりFe錯体としてめっき浴中で安定化し、錯化剤が酒石酸イオン又はクエン酸イオンである。めっき液のpHは6以上9.5以下である。上記のめっき液がはいった容器に電極とめっきされる対象物とを用意する工程と、前記電極に電圧を印加することによって、めっき液からFePtを含む磁性体を前記対象物にめっきして構造体を形成する工程とを備える構造体の製造方法。

(もっと読む)

浸漬処理装置

【課題】被処理物の表面での液流の流速のばらつきをなくするとともに、被処理物の表面での液流を所望の流速に制御することができる浸漬処理装置を提供する。

【解決手段】めっき液で満たされ、被めっき材10が浸漬されるめっき槽22と、被めっき材10の側方に配設され、被めっき材10に対向する陽イオン交換膜42を有し、電解液で満たされた陽極室40と、陽極室40内にめっき液から分離されるように設けられ、陽イオン交換膜42を介して被めっき材10に対向する不溶性陽極48と、被めっき材10と陽極室40との間に、めっき槽22の下方から上方に向かって流れるめっき液の流れを形成する吹き出しユニット52とを有する。

(もっと読む)

半導体装置の製造方法、半導体製造装置およびスイッチング半導体素子

【課題】この発明は、例えば、コレクタ面にコレクタ電極を形成する場合において、ウエハの反りを抑制することができ、別途余分な部材を設けること無く、また完成品の素子動作を阻害すること無く、当該コレクタ電極を形成することができる、実用性のある半導体装置の製造方法等を提供することを目的とする。

【解決手段】本発明に係る半導体装置の製造方法では、まず、アノード電極2に対向して、めっき液4にスイッチング半導体素子5のコレクタ面を浸漬させる。次に、エミッタ電極5aに対して高電位となる電圧をゲート電極5bに印加し、スイッチング半導体素子5を導通状態にする。そして、当該導通状態において、エミッタ電極5aに対して高電位となる電圧をアノード電極2に印加することにより、めっき液4とスイッチング半導体素子5に電流を流す。

(もっと読む)

Sn−Ag−Cu三元合金薄膜を形成する方法

【課題】 本発明の目的は、ウィスカの発生防止と良好なはんだ付性(低融点)を両立させるとともに、微摺動摩耗等の不都合を伴うことなく薄くかつ均一な厚みを有するSn合金薄膜を形成する方法を提供することにある。

【解決手段】 本発明は、基材上にSn−Ag−Cu三元合金薄膜を形成する方法であって、この方法は、該基材をめっき浴に浸漬し、Sn−Ag−Cu三元合金薄膜を該基材上の全面または部分に電気めっきにより形成するものであり、このめっき浴は、少なくともSn化合物と、Ag化合物と、Cu化合物と、無機系キレート剤と、有機系キレート剤とを含み、該無機系キレート剤は、該Ag化合物1質量部に対して1質量部以上300質量部以下の比率で配合され、該有機系キレート剤は、該Cu化合物1質量部に対して1質量部以上200質量部以下の比率で配合されることを特徴とするものである。

(もっと読む)

通過設備内で構成部品を電気化学的に処理する方法および装置

【課題】透孔と袋孔も含め、全面、あるいは部分的な構造の表面を、設備技術的コストを既知の通過設備に比較して著しく高くせずに正確に電解処理すること。

【解決手段】構成部品が電解セル(2、3)の電極間を水平または垂直に方向付けされて移送され、構成部品の表面に電気的に導通する、全面の、または部分的な電解処理すべき層が設けられており、この層に透孔および/または袋孔が設けられており、それらが電解金属化され、あるいは充填される、ものにおいて、電解セル(2、3)内の処理が、100mmより大きい陽極/陰極間隔(20、21)で行われ、かつ、これらの電解セルに単極または双極のパルス電流が供給される。

(もっと読む)

ヘッドサスペンション構成要素のための単一パス二重厚み式電気めっきシステム

第1および第2の陽極を浴内に入れた電気めっき溶液の浴を有する電気めっきシステムを提供することによって、ディスクドライブサスペンション構成要素の両側における露出した導体領域を同時に電気めっきするための方法。サスペンション構成要素は、電気めっき溶液の浴中で第1および第2の陽極間に位置決めされる。第1の電気めっき電流が、第1の陽極と構成要素の第1の表面における露出した導体領域との間に生成される。第2の電気めっき電流が、第2の陽極と第2の表面における露出した導体領域との間に生成される。それによって、導電性材料の層が、構成要素の両側における露出した導体領域にめっきされる。時間および大きさなどの、第1および第2のめっき電流のパラメータを制御することによって、導体の対向する側面に、同じかまたは異なる厚みに導電性材料の層をめっきすることができる。  (もっと読む)

(もっと読む)

ゲート誘電体上にゲート金属または他の導体材料または半導体材料を電着するための方法(ゲート誘電体貫通電流を用いた電気化学処理によるゲート・スタック技術)

【課題】 ゲート誘電体等の誘電体の上に直接ゲート金属または他の導体材料または半導体材料を電気めっきするための方法を提供する。

【解決手段】 この方法は、基板、誘電体の層、および電解液または溶融物を選択することを含み、基板、誘電体層、および電解液または溶融物の組み合わせによって、基板から誘電体層を介して電解液または溶融物へと電気化学電流を流すことができる。また、誘電体貫通電流を用いて誘電体の電気化学的な変更を行うための方法も提供する。

(もっと読む)

電気錫メッキ方法

【課題】不溶性電極を用いた電気錫メッキ方法において、錫イオン濃度を精度よく制御する方法を提供すること。

【解決手段】メッキ液循環槽4に供給するメッキ液流量を、生産スケジュールより求める一定時間後の錫イオン予定消費速度に基づいて計算するフィードフォワード制御流量と、このフィードフォワード制御流量の計算時点でメッキ液循環槽4から電解メッキ槽5に供給されるメッキ液の錫イオン濃度の実績値と目標値との差異に基づいて計算するフィードバック制御流量を用いて制御する。

(もっと読む)

電気錫メッキ方法

【課題】 不溶性電極を用いた電気錫メッキ方法において、酸素吹込み時に同時に生成する錫スラッジの生成を低減できる制御方法を提供する。

【解決手段】 金属錫溶解槽とメッキ液循環槽との間で酸素を溶存させたメッキ液を循環させながら金属錫を溶解し、メッキ液循環槽と電解メッキ槽との間でメッキ液を循環して不溶性電極を用いて電気メッキする方法において、酸素吹込み量を調整して錫イオン生成速度を制御するにあたり、通板スケジュールから錫イオン消費予定速度の経時変化量を求め、該経時変化量に基づいて錫イオン生成速度を経時毎に区分化し、該区分毎に平均化した錫イオン生成速度を平均経時変化量とし、該区分毎の平均経時変化量に応じた錫イオン濃度が各区分内管理目標上下限値を超えない錫イオン生成速度となるように酸素吹込み量を調整する電気錫メッキ方法。

(もっと読む)

61 - 80 / 85

[ Back to top ]