Fターム[4K027AA22]の内容

溶融金属による被覆 (10,875) | メッキ基材(被メッキ材) (2,997) | メッキ基材の材料、組成上の特徴 (1,223) | 鉄鋼材料からなるもの (1,168)

Fターム[4K027AA22]の下位に属するFターム

組成明記のもの (462)

Fターム[4K027AA22]に分類される特許

101 - 120 / 706

溶融Sn−Zn系めっき鋼板の製造方法および良好な耐食性を有する溶融Sn−Zn系めっき鋼板

【課題】耐食性、加工性、溶接性が優れた特性でバランス良く両立し、かつPbを使用しない溶融Sn-Zn系めっき鋼板を提供する。

【解決手段】この溶融Sn-Zn系めっき鋼板は、鋼板と、前記鋼板の表面に形成され、1〜8.8質量%のZnと残部がSn:91.2〜99.0質量%および不可避的不純物からなる溶融めっき層を有し、前記溶融めっき層のSn-Zn共晶の融解熱とSn初晶の融解熱のそれぞれの吸熱量比が以下の関係式を満たし、

(Sn初晶の融解に伴う吸熱量)/{(Sn初晶の融解に伴う吸熱量)+(Sn-Zn共晶の融解に伴う吸熱量)}≧0.3

Sn初晶の融解に伴う吸熱ピーク温度が200℃以上230℃以下であって、Sn-Zn共晶の融解に伴う吸熱ピーク温度が198℃以上200℃未満である。

(もっと読む)

溶融金属めっき鋼帯の製造方法

【課題】鋼帯端部外側から鋼帯端部に向けてカーテンガスを噴射するノズル部材を設けることで、スプラッシュの発生を低減し、エッジオーバーコートを防止し、さらに該ガスを噴射するノズル部材へのめっき金属の付着を防止して、表面品質に優れる溶融金属めっき鋼帯を安定製造できる方法を提供する。

【解決手段】溶融金属めっき浴から連続的に引き上げられる鋼帯の表面に、鋼帯を挟んでその両面に対向配置したガスワイピングノズル1からガスを吹き付けて付着金属の厚さを制御する溶融金属めっき鋼帯の製造方法において、ワイピングガス噴射高さ位置で、各鋼帯端部外側から鋼帯端部に向けてカーテンガスを噴射することを特徴とする溶融金属めっき鋼帯の製造方法。

(もっと読む)

亜鉛系2層めっき鋼材およびその製造方法

【課題】経済的なめっき手法であり、耐食性と加工性・塗装性・耐疵付き性・抵抗溶接性に優れる鉄鋼材料を提供すること。

【解決手段】本発明に係る亜鉛系2層めっき鋼材は、2層からなるめっきを有し、下層側めっき層を、めっき成分として、質量%で、Al:5〜25%を含み、残部が亜鉛である亜鉛−アルミニウム合金めっきとし、上層側めっき層を、めっき層成分として、質量%で、Fe:2%以上30%以下、Al:0.1%以上10%以下を含み、残部が亜鉛および不可避的不純物である亜鉛−鉄−アルミニウム合金めっきとした。

(もっと読む)

合金化位置決定方法、合金化位置決定装置及びプログラム

【課題】近年導入が進んだ、合金化の前段で誘導加熱を使用し保熱帯内で鋼板が徐冷されながら合金化されるプロセスであっても合金化位置をより正確に決定すること。

【解決手段】本発明に係る合金化位置決定方法は、鋼板の溶融亜鉛めっきラインの保熱帯近傍に保熱帯の鋼板搬送方向に沿って設置され、搬送される鋼板の放射輝度を測定する複数の放射温度計それぞれから、放射輝度の測定結果に関する情報を取得するステップと、保熱帯内部における搬送方向位置の変化に伴う鋼板の温度低下パターンに関する情報と、放射温度計の設置位置に関する情報を利用して、放射温度計が設置された位置での鋼板温度を推定するステップと、放射温度計が設置された位置における推定鋼板温度と、放射輝度の測定結果に関する情報を利用して、放射温度計が設置された位置における放射率を算出するステップと、算出された放射率に基づいて合金化位置を決定するステップと、を含む。

(もっと読む)

溶融亜鉛めっき鋼板およびその製造方法

【課題】引張強度が590MPa以上で曲げ性および加工部の耐食性に優れる溶融亜鉛めっき鋼板およびその製造方法を提供する。

【解決手段】鋼板の表面に溶融亜鉛めっき層を備える溶融亜鉛めっき鋼板において、前記溶融亜鉛めっき層と前記鋼板との界面から前記鋼板側に形成される内部酸化層の最大深さ:X(μm)と前記界面から前記鋼板側に形成されるフェライトを80面積%以上含有する鋼組織を有する領域の平均厚み:Y(μm)とが下記式(1)および(2)を満足することを特徴とする溶融亜鉛めっき鋼板。

Y/X≧4 (1)

Y≧5 (2)

(もっと読む)

成形性および耐衝撃性に優れた高強度溶融亜鉛めっき鋼板およびその製造方法

【課題】980MPa以上のTSを有し、穴拡げ性などの成形性が良好で、かつ高速変形時のエネルギー吸収能に優れた高強度溶融亜鉛めっき鋼板およびその製造方法を提供する。

【解決手段】成分組成は、質量%でC:0.03〜0.13%、Si:1.0〜2.0%、Mn:2.4〜3.5%、P:0.001〜0.05%、S:0.0001〜0.01%、Al:0.001〜0.1%、N:0.0005〜0.01%、B:0.0003〜0.01%を含有し、かつ、C、Mn、Bの含有量が下式(1)を満足し、残部がFeおよび不可避的不純物からなり、組織は、焼戻しマルテンサイト相とベイナイト相を合計の面積率で30%以上(ベイナイト相がないときは焼戻しマルテンサイト相を面積率で30%以上)含有し、かつ、焼戻しマルテンサイト相の最近接間距離が10μm以下である高強度溶融亜鉛めっき鋼板。(%Mn)+1000×(%B)≧35×(%C)…(1)

(もっと読む)

コンクリート構造用塗装めっき鋼材

【課題】コンクリートとの接触面における耐食性に優れたコンクリート構造用塗装めっき鋼材を提供する。

【解決手段】少なくともコンクリートと接する面の最上層に、フッ素樹脂系塗装を有し、下地のめっきとしてMg:2〜10質量%、Al:4〜20質量%、Si:0.01〜2質量%を含有し、残部がZn及び不可避的不純物よりなるZn−Al−Mg−Si合金めっき層を有し、該Zn−Al−Mg−Si合金めっき層が〔Al/Zn/MgZn2の三元共晶組織〕の素地中に〔Mg2Si相〕と〔Al相〕が混在した金属組織を有し、かつ、〔Al相〕の中にZn−Mg系金間化合物としてMgZn2を含有することを特徴とするコンクリート構造用塗装めっき鋼材。Zn−Al−Mg−Si合金めっき相の下層にNiめっき層を設けることが好ましい。

(もっと読む)

有機複合Mg系めっき鋼板

【課題】本発明は、自動車用めっき鋼板に従来から存在する疵部の塗膜下腐食問題を解決する有機複合Mg系めっき鋼板を提供することを目的とする。

【解決手段】鋼板表面にMgを30原子%以上、85原子%以下、Caを0.03原子%以上、10原子%以下含有し、さらに、残部がZn及び/又はAlと不可避不純物により構成されるMg系めっき皮膜が形成され、前記Mg系めっき皮膜の表面に、0.3g/m2以上、15g/m2以下のりん酸Mg皮膜が形成され、りん酸Mg皮膜中に、めっき層から不可避に混入する金属元素の含有量が合計で100mg/m2以下であり、さらに、前記りん酸Mg皮膜の上面で少なくとも片面に有機皮膜が順次形成されていることを特徴とする有機複合Mg系めっき鋼板。

(もっと読む)

溶融金属めっき浴用ロール

【課題】特に外径300mm以上の大径のセラミック製溶融金属めっき浴用ロールにおいて、軸部に発生する成形時、焼成時の割れの不具合を解消して、セラミック製の溶融金属めっき浴用ロールを提供することにある。

【解決手段】鋼板と接触する中空状胴部と、軸受けに接触する軸部と、前記胴部内面に接合されるとともに軸部の外周に接合される中間部とからなるとともに、前記胴部、軸部及び中間部のそれぞれをセラミックスで形成した後、接合してなることを特徴とする溶融金属めっき浴用ロール。

(もっと読む)

溶融亜鉛鍍金鋼板の製造設備及び製造方法

【課題】鍍金付着量の均一化を図りつつ、シワ状の欠陥発生を抑えることで、製造する溶融亜鉛鍍金鋼板の表面品質を向上可能な溶融亜鉛鍍金鋼板を製造する。

【解決手段】連続して搬送されてくる鋼板20を、連続焼鈍炉5で焼鈍し、続けて溶融亜鉛鍍金浴7に浸漬して鍍金処理を行う。上記連続焼鈍炉5の冷却帯4で、複数のロールを千鳥状に配置してなるレベラ21で、連続して搬送されてくる上記鋼板20に対して曲げ矯正を行う。

(もっと読む)

摺動性に優れる亜鉛系めっき鋼板

【課題】摺動性に優れた亜鉛系めっき鋼板を提供する

【解決手段】表面の最も高い点を基準面とし、該基準面からの表面の深さのヒストグラムを作成したときに、深さ0.3μmから2μmの間に少なくとも1つのピークがあり、深さ0μmから5μmの間に存在するピークの中で最大ピークが深さ0.3μmから2μmの間にあり、かつ、少なくとも深さが0.3μmから2μmの範囲にある表面に潤滑皮膜を有することを特徴とする亜鉛系めっき鋼板。

(もっと読む)

溶融めっき線のワイピング装置及び溶融めっき線のワイピング方法

【課題】絞りダイスよりも作業性に優れ、パッド方式のようにワイピング面の材質劣化に起因して、溶融金属めっき線材の表面性状を損なうことなく、パッド方式と同等の通線速度で溶融めっき線のワイピングが可能な装置及び方法を提供する。

【解決手段】ワイピング装置は複数のワイピング部材8を組み合わせてなるワイピング手段7と、押付力負荷手段12と、ワイピング手段7が摺動可能に当接されるストッパー6とからなる。ワイピング部材8は先端に弧状部13を形成するU字溝11を有し、各U字溝の弧状部13が組み合わされて溶融めっき線の通線部位16を形成し、ワイピング部材8は溶融めっき線の通線方向に直交する方向に延伸する凸部10を基部上に有し、凸部10にU字溝11を設け、押付力負荷手段12は、U字溝の弧状部13によって溶融めっき線に押付力を負荷する。ワイピング部材のU字溝の弧状部の底面がセラミックスであることが好ましい。

(もっと読む)

加工性に優れた高降伏比高強度の溶融亜鉛めっき鋼板および合金化溶融亜鉛めっき鋼板

【課題】引張強度が980MPa以上であって、高降伏比を示しかつTS−ELバランスおよびTS−λバランスの双方に優れた溶融亜鉛めっき鋼板または合金化溶融亜鉛めっき鋼板を提供する。

【解決手段】C:0.12〜0.3%(質量%の意味。)、Si:0.1%以下(0%を含まない)、Mn:2.0〜3.5%、P:0.05%以下(0%を含まない)、S:0.05%以下(0%を含まない)、Al:0.005〜0.1%、およびN:0.015%以下(0%を含まない)を満たし、残部が鉄および不可避不純物であって、金属組織が、ベイナイトを母相組織とするものであって、全組織に対する割合で、フェライトの面積率:3〜20%、およびマルテンサイトの面積率:10〜35%を満たすことを特徴とする、引張強度が980MPa以上の加工性に優れた高降伏比高強度の溶融亜鉛めっき鋼板または合金化溶融亜鉛めっき鋼板である。

(もっと読む)

溶融亜鉛系めっき鋼板の製造方法

【課題】めっき後合金化処理を施さない、表面の活性度が低い溶融亜鉛めっき鋼板に対して、アルカリ前処理を行わなくても摺動特性に優れたZn系酸化物層を形成できる溶融亜鉛めっき鋼板の製造方法を提供する。

【解決手段】鋼板に溶融亜鉛めっきを施し、調質圧延を施した後pH緩衝作用を有する酸性溶液に接触させ、接触終了後1〜60秒保持した後に水洗することによりめっき表面に酸化物層を形成する亜鉛系めっき鋼板の製造方法において、調質圧延は、Raが2μm以上のダルロールを用いて圧下率5%以下で圧延し、次にRaが0.1μm以下のブライトロールを用いて圧下率3%以下で圧延する、又は、Raが0.1μm以下のブライトロールを用いて圧下率3%以下で圧延し、次にRaが2μm以上のダルロールを用いて圧下率5%以下で圧延する。

(もっと読む)

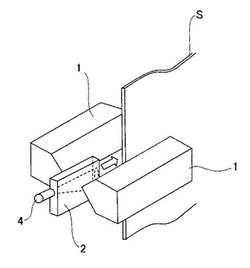

電磁制振装置、電磁制振制御プログラム

【課題】専用のエッジ位置検出センサが不要であり、通常の姿勢で走行する鋼板の振動は勿論のこと、幅方向に蛇行して走行する鋼板の振動を適切に抑制することが可能な電磁制振装置を提供する。

【解決手段】所定方向に走行する鋼板Sの厚み方向に対向配置した電磁石2A、2Bの組である電磁石対2を鋼板Sの幅方向に複数並べ、各電磁石2A、2Bに流す電流を制御する制御部4によって各電磁石対2の電磁石2A、2B間を走行する鋼板Sの振動を抑制する電磁制振装置1であって、制御部4が、入力された鋼板Sの幅寸法及びリアルタイム又は所定時間毎に入力された鋼板Sの蛇行量に基づいて鋼板Sのエッジ位置Seを演算して求めるエッジ位置算出手段41と、エッジ位置算出手段41で求めた鋼板Sのエッジ位置Seに基づいて電磁石2A、2Bに流す電流量を個別に制御する電流量制御手段42とを備えた。

(もっと読む)

Al合金鋳ぐるみ製品およびその製造方法

【課題】生産性良く、Al合金と鋼材との界面において高い接合強度をもったAl合金鋳ぐるみ製品を提供する。

【解決手段】溶融Alめっき鋼板を用いて成型加工した部材を被鋳ぐるみ材として鋳型キャビティに配置し、Al合金溶湯を鋳込んで被鋳ぐるみ材と一体化させたAl合金鋳ぐるみ製品であって、溶融Alめっき層がSi:0〜12質量%、残部Alおよび不可避的不純物からなる組成をもち、Al合金とFeとの接合界面において両者が直接的に、あるいは不連続なAl−Fe系合金層を介して接している箇所が存在することを特徴とするAl合金鋳ぐるみ製品。基材鋼板と溶融Alめっき層の界面にN:3.0原子%以上のN濃縮層が形成されており、Al−Fe系合金層の生成を抑制することで接合強度が向上する。

(もっと読む)

塗装アルミニウムめっき鋼板

【課題】トップ塗料を比較的低温の加熱で焼き付けてもフッ素樹脂層の剥離を抑制することができる塗装アルミニウムめっき鋼板を提供すること。

【解決手段】アルミニウムめっき鋼板の表面にプライマー塗膜を形成し、その上にフッ素樹脂層を含むトップ塗膜を形成する。プライマー塗膜は、耐熱性樹脂および防錆顔料を含む。トップ塗膜は、耐熱性樹脂およびフッ素樹脂を含む。プライマー塗膜およびトップ塗膜に含まれる耐熱性樹脂は、その分子鎖の両末端に水酸基を有する、ポリエーテルスルホン樹脂、ポリフェニルスルフィド樹脂またはポリアミドイミド樹脂の脱水縮合物である。プライマー塗膜に含まれる防錆顔料は、モリブデン酸亜鉛、モリブデン酸カルシウムまたはリン酸ジルコニウムである。トップ塗膜に含まれるフッ素樹脂は、テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体である。

(もっと読む)

塗装鋼板およびその製造方法

【課題】エポキシ樹脂を主樹脂とする下塗り塗膜を過度に硬化させることなく、加工性および耐傷付き性に優れる上塗り塗膜を形成することができる、塗装鋼板の製造方法を提供すること。

【解決手段】数平均分子量4000〜25000、ガラス転移温度−20〜40℃、水酸基価3〜50mgKOH/gの水酸基含有ポリエステルと、メチロール/イミノ基型メラミン樹脂およびイミノ基型メラミン樹脂からなる群から選択されるメラミン樹脂硬化剤と、スルホン酸化合物とを含み、かつエポキシ樹脂の硬化作用を有する成分を含まない上塗り塗料を、エポキシ樹脂を主樹脂とする下塗り塗膜の上に塗布し、焼き付けて、上塗り塗膜を形成する。

(もっと読む)

Alめっき鋼線の製造法

【課題】細径の鋼芯線の表面に薄いAlめっき層を安定して効率的に形成させる。

【解決手段】芯線径D0が0.1〜1.0mmの鋼線を溶融Alめっき浴に浸漬したのち気相空間に連続的に引き上げる方法で鋼線表面に溶融Alめっきを施すにあたり、鋼線が引き上げられる浴面位置が接する気相空間を酸素濃度10.0%以下の不活性ガス雰囲気とし、次式、δ=DA−D0で表される平均径差δが0.010mm以上、且つ次式、S(%)=(1−D02/DMAX2)×100下記(2)式で表される最大断面積変動率Sが60.0%以下となるようにライン速度をコントロールして鋼線を引き上げるAlめっき鋼線の製造法。

ここで、DAは引き上げられた溶融Alめっき鋼線の長手方向平均線径(mm)、DMAXは同長手方向最大線径(mm)である。

(もっと読む)

溶融金属めっき鋼帯の製造方法

【課題】エッジオーバーコートを防止し、幅方向でのめっき付着量の均一性に優れる溶融めっき鋼帯の製造方法を提供する。

【解決手段】溶融金属めっき浴から連続的に引き上げられる鋼帯の表面に、鋼帯を挟んでその両面に対向配置したガスワイピングノズルからガスを吹き付けて付着金属の厚さを制御する溶融金属めっき鋼帯の製造方法において、前記鋼帯の幅方向両側端部近傍の鋼帯延長面上に、ガスワイピングノズルから噴射されたガス同士の衝突を遮断するバッフルプレートを設け、該バッフルプレートは、板厚がめっき浴方向に向かって薄くなるように形成し、先端角度を88.8°以下かつ先端厚みを3mm以下とする。

(もっと読む)

101 - 120 / 706

[ Back to top ]