Fターム[4K028AC07]の内容

金属質材料の表面への固相拡散 (3,561) | C又はNの拡散のためのプロセス・装置 (778) | プロセス量の検出・制御 (235)

Fターム[4K028AC07]に分類される特許

201 - 220 / 235

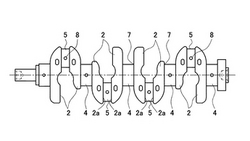

クランクシャフト及びその製造方法

【課題】 表面に軟窒化処理が施されているにも拘わらず、これまでの材料と同等以上の製造性を有し、かつ、高い疲労強度も両立させたクランクシャフトを提供する。

【解決手段】 表面に軟窒化処理が施された鋼よりなる、ピン部及びジャーナル部を有するクランクシャフトにおいて、前記ピン部及びジャーナル部をなす前記軟窒化処理された鋼表層部に、焼入れ誘起マルテンサイト相と、該焼入れ誘起マルテンサイト相が生成する際の残留オーステナイト相を、塑性加工によりマルテンサイト変態させた加工誘起マルテンサイト相とが混在した表層焼入れ加工層が形成されてなる。

(もっと読む)

プレス成形部材及びその製造方法並びに車両用フレーム

【課題】靱性を向上させた窒化成形部材及びその製造方法を提供すること。

【解決手段】 化合物ではなく元素形態で存在しているチタニウムの重量パーセントが0.05%以下の鋼板を準備し(S101)、鋼板を所定形状にプレス成形し(S102)、プレス成形後の鋼板に対して高温で窒化処理を加え(S103)、窒化処理を加えた鋼板を冷却する(S104)。このとき、マルテンサイトを析出させ、更に高強度化を図ることが望ましい。

(もっと読む)

転がり軸受

【課題】 割れ疲労強度が向上され、表面起点剥離などの表面損傷や内部起点剥離に対して長寿命で、端部がかしめ加工容易な、ロッカーアーム用転がり軸受を提供する。

【解決手段】 ローラ4と、そのローラ4の内方に位置するローラ軸2と、ローラとローラ軸との間に介在する転動体3とを備え、ローラ軸2が、窒素富化層を有し、転動体が転走する転走面の領域の表層部のオーステナイト結晶粒度が11番以上であり、かつ硬度がHV653以上であり、端部の硬さがHV300以下であり、転走面中央の軸中心部の硬度がHV550以上である。

(もっと読む)

電気伝導性および耐食性に優れた通電電気部品用ステンレス鋼及びその製造方法

【課題】 電気伝導性および耐食性に優れた通電電気部品用ステンレス鋼およびその製造方法を提供する。

【解決手段】 例えば、本発明の通電電気部品用フェライト系ステンレス鋼は、所定の成分を含み、Ti、Nbの1種または2種をTi:0.15〜0.50、Nb:0.20〜0.50%の範囲で含有し、Cr、Mo含有量が23≦[Cr]+3.3×[Mo](ただし、[Cr]:鋼中に含まれるCr量(%)[Mo]:鋼中に含まれるMo量(%))を満足し、残部がFeおよび不可避不純物からなるステンレス鋼であり、さらに、鋼中に含まれるTiNまたはNbNの径が50nm以上50000nm以下、平均密度が2000個/mm2以上である。また、通電電気部品用ステンレス鋼を製造するにあたっては、濃度20%以上の窒素雰囲気下、800〜1300℃、24時間以内で表面窒化処理を行うことを特徴とする。

(もっと読む)

タイヤモールド鋳造用枠体

【課題】 アルミニウム合金からなる溶湯との濡れ性および高温剛性を改良することにより、引け巣等の鋳造欠陥の発生を低減するとともに、鋳造品の形状精度を向上したタイヤモールド鋳造用枠体を提供する。

【解決手段】 略円筒形状を有し、タイヤモールド用鋳型2の周囲に配置されてタイヤモールドの鋳造に用いられるタイヤモールド鋳造用枠体である。少なくともタイヤモールド用鋳型2と対向する表面に、浸炭処理が施されている。好適な浸炭深さは1.0〜1.5mmの範囲内である。

(もっと読む)

非調質鋼軟窒化処理部品

【課題】調質処理を省略した状態で軟窒化処理を施した場合にも、高い疲労強度と優れた曲げ矯正性を有する非調質鋼軟窒化処理部品を提供する。

【解決手段】質量%で、C:0.30〜0.45%、Si:0.1〜0.5%、Mn:0.6〜1.0%、Ti:0.005〜0.1%およびN:0.015〜0.030%を含有し、残部がFe及び不純物よりなり、ベイナイト及びフェライトからなる混合組織またはベイナイト、フェライト及びパーライトからなる混合組織を有し、その混合組織中のベイナイト分率が5〜90%であることを特徴とする非調質鋼からなる機械部品を軟窒化処理したものであって、その拡散層の組織は、拡散層のフェライト粒内に存在する棒状のγ’窒化物の長手方向の大きさが20μm以下であること、を特徴とする軟窒化処理部品。

(もっと読む)

ガス窒化処理方法

【課題】設備費や操業コストが低く、雰囲気の露点管理を必要とせず、通常のガス窒化(ガス軟窒化も含む)はもとより、炭素鋼に対する500℃以下における低温ガス窒化(軟窒化)や、12%以上のCrを含む高クロム鋼のガス窒化をも可能にするガス窒化処理方法を提供する。

【解決手段】窒素ガス及びアンモニアガスの一方又は両方から成る雰囲気の加熱室内において鋼を400〜650℃の温度範囲で無酸化加熱すると共に、加熱室内に窒化促進ガスとして、例えばアセチレンガスに代表される鎖式不飽和炭化水素ガスを窒素ガス若しくは水素ガス、又はその両方で希釈した状態、あるいは希釈することなくそのままの状態で供給する。

(もっと読む)

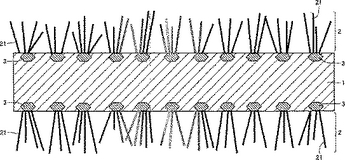

金属線、金属帯もしくは金属パイプの連続真空浸炭方法および装置

連続真空浸炭方法は、鋼線7などの、所望の炭素含有量またはそれよりも少ない炭素含有量の材料を、減圧下で、圧力およびガス組成が一定の浸炭雰囲気5に連続的に通して浸炭する。この方法を実施するための連続真空浸炭装置は、真空容器1内に、少なくとも一つの炉心管1,11,12と、鋼線7の繰り出し巻き取り機構13,14とを有する。炉心管1には、配管2,4を介して浸炭源ガスが供給排気され、浸炭雰囲気5を形成する。ヒータ10が、炉心管1を加熱して、浸炭源ガス中のの炭素を活性化する。こうして、例えば0.02mmから3mmの厚みが小さい材料に、浸炭量ばらつきが少なく表面酸化やスーティングの無い浸炭を行う。  (もっと読む)

(もっと読む)

機械部品の製造方法

【課題】浸炭層が厚い場合でも内部の優れた靭性と、表面部分の優れた耐摩耗性と、を両立することが可能であり、かつ、安価に製造可能な機械部品の製造方法を提供する。

【解決手段】鉄鋼材料からなる出発材を所定の処理温度に保持された浸炭性ガスに接触させて表面から炭素を浸透させる浸炭工程と、該出発材を所定の焼入れ温度に保持する均熱工程と、該出発材を所定の油温の油に浸漬する焼入れ工程と、該出発材を所定の焼き戻し温度に保持する焼き戻し工程と、を具備する機械部品の製造方法であって、該鉄鋼材料の炭素濃度を0.23wt%以上かつ0.33wt以下%とし、該焼入れ工程において、該出発材の表面温度が該所定の油温まで低下した時点で、該出発材を油から取り出す。

(もっと読む)

微少金属部品の連続真空浸炭方法および装置

【課題】マイクロマシン等の肉厚が数mm以下の大きさの部品に浸炭を施し、強度の強く、精度の高い微少金属部品の浸炭方法及び浸炭装置を提供する。

【解決手段】連続真空浸炭方法は、所望の炭素含有量またはそれよりも少ない炭素含有量の微少金属部品をキャリア線7に係止して、減圧下で、圧力およびガス組成が一定の浸炭雰囲気5に連続的に微少金属部品及びキャリア線7を通して浸炭する。この方法を実施するための連続真空浸炭装置は、真空容器1内に、少なくとも一つの炉心管1,11,12と、キャリア線の繰り出し巻き取り機構13,14とを有する。炉心管1には、配管2,4を介して浸炭源ガスが供給排気され、浸炭雰囲気5を形成する。ヒータ10が、炉心管1を加熱して、浸炭源ガス中のの炭素を活性化する。こうして、例えば0.02mmから3mmの厚みが小さい材料に、浸炭量ばらつきが少なく表面酸化やスーティングの無い浸炭を行う。

(もっと読む)

炭素被覆アルミニウムおよびその製造方法

アルミニウムと活物質層との密着性を高めることが可能な炭素被覆アルミニウムとその製造方法を提供する。炭素被覆アルミニウムは、アルミニウム(1)と、このアルミニウム(1)の表面上に形成された炭素含有層(2)とを備え、このアルミニウム(1)と炭素含有層(2)との間に形成された、アルミニウム元素と炭素元素とを含む介在層(3)をさらに備える。炭素被覆アルミニウムの製造方法は、炭化水素含有物質を含む空間にアルミニウムを配置する工程と、炭化水素含有物質を含む空間にアルミニウムを配置した状態で加熱する工程とを備える。  (もっと読む)

(もっと読む)

浸炭部品及びその製造方法

【課題】 本発明は、歯車等の動力伝達部品について高強度化を実現する浸炭部品及びその製造方法を提供することを目的とする。

【解決手段】 上記課題を解決するため、本発明の浸炭部品は、

質量%で、C:0.01〜0.30%,Si:0.80〜1.50%,Mn:0.30〜1.20%,Cr:2.0〜5.5%を含有し、残部がFe及び不可避不純物からなり、

真空浸炭処理後における鋼の表面から0.2mm深さまでの平均C濃度が1.2%以上3.0%以下、表面から50μm深さまでの炭化物面積率が15%以上60%以下であり、且つ寸法10μm以下の炭化物が全体の90%以上を占めるように炭化物が微細分散析出してなり、更に表面からの粒界酸化層深さが1μm以下であることを特徴とする。

(もっと読む)

真空浸炭装置とその方法

【課題】 入手容易な飽和炭化水素ガス(都市ガス、プロパン)からアセチレン等不飽和炭化水素または炭化水素ラジカルを含有するガスに変成することができ、高濃度又は広い濃度範囲のアセチレン含有ガスを安定して供給することができ、炉内で浸炭に寄与しない又は悪影響を及ぼすガスを低減できる真空浸炭装置とその方法を提供する。

【解決手段】 飽和炭化水素ガス1からアセチレン等の不飽和炭化水素または炭化水素ラジカルを含有する変成ガス2を変成する変成装置10と、変成ガスのガス組成を分析するガス分析装置12と、アセチレン等の不飽和炭化水素または炭化水素ラジカルを含有する浸炭ガス4を用いる真空浸炭炉14と、変成装置を制御する変成制御装置16とを備え、変成制御装置により、浸炭ガス4に含まれる不飽和炭化水素(例えばアセチレン、エチレン)を所望の濃度範囲に制御する。

(もっと読む)

窒化バルブリフタおよびその製造方法

バルブリフタ(1)又はシム(3)の摺動画(2)は、浸炭焼入焼戻処理をした後、その表面硬度がHv660以上、化合物層(6)の厚さが1〜5μmとなるようガス軟窒化処理を行う。表面の窒化層は空孔率1%以下の緻密な化合物層(6)である。  (もっと読む)

(もっと読む)

非鉄溶融金属用合金部材

【課題】 非鉄溶融金属と接触して使用される各種の耐溶損性合金部材に適用できるものについて、耐溶損性、耐摩耗性、耐酸化性および保温性に優れた非鉄溶融金属用合金部材を提供する。

【解決手段】 質量%で、C:1.0〜4.0%、Si:0.2〜4.0%、Mn<0.2%、Ni:4.0〜10.0%、Cr:10.0〜25.0%、Mo≦9.0%、V:4.0〜15.0%、Al:0.001〜0.1%を含有し残部Feおよび不可避的不純物元素から構成するとともに、該基体の表面に窒化層を形成したことを特徴とする。また、前記非鉄溶融金属用合金部材の基体がさらに質量%でW<0.2%、Co≦5.0%、Nb≦10.0%のうちいずれか一種以上を含有することを特徴とする。

(もっと読む)

転がり、摺動部品およびその製造方法

【課題】寸法安定性に優れた転がり、摺動部品およびその製造方法を提供する。

【解決手段】軸受鋼より所定の形状に形成された加工済み部品素材を、カーボンポテンシャルが1.2%以上の浸炭雰囲気中において840〜870℃で3時間以上加熱して浸炭処理を施した後、830℃以下に降温し、ついで急冷する。これにより、表面から最大せん断応力が作用する深さまでの表層部の全炭素量を1.0〜1.6wt%、および表層部のマトリックス中の固溶炭素量を0.6〜1.0wt%とするとともに、表層部に炭化物を析出させて炭化物の量を面積率で5〜20%でかつその粒径を3μm以下とする。さらに、表層部よりも深い部分の硬さをロックウェルC硬さで30〜64、表層部よりも深い部分の残留オーステナイト量を15%以下とする。

(もっと読む)

窒化物、炭化物、および酸化物の保護コーティング形成のためのプロセッシング

【課題】コーティングの形成前にバルク基材材料からイオウを除去するか、または基材材料の調製の間に、少量の割合の強力な硫化物形成剤(例えば、イットリウムまたはハフニウム)を基材材料に添加して、基材表面に偏析するのに有用な遊離のイオウが存在しないようにすることを提供すること。

【解決手段】基材材料の表面上に、特異的反応性元素のバリア層を形成する方法であって、該基材材料が、該基材材料の表面に偏析し得る1ppm未満の遊離のイオウであって、そして特異的反応性元素、ならびにその窒化物、炭化物、または酸化物が、上記特異的反応性元素の対応する窒化物、炭化物、または酸化物よりも不安定である元素をさらに含み、上記方法が、窒化物、炭化物、または酸化物のバリア層を形成する工程を包含する方法。

(もっと読む)

車両の駆動系部品の製造方法

【課題】 車両の駆動系部品の製造方法を工夫することで、生産能率の向上を図る。

【解決手段】 この駆動系部品の製造方法は、車両の駆動系部品の製造方法である。この製造方法は、材料を加工し駆動系部品を成形する第1工程S1と、駆動系部品にガス軟窒化処理を施す第2工程S2とを含んでいる。

(もっと読む)

超硬合金および被覆超硬合金

【課題】

鋼や鋳物の断続旋削やフライス切削などの切削加工において、切削工具の高速化対応と寿命延長が求められるようになった。

【解決手段】

表面から内部に向かって2〜10μmの深さに亘って第1表面領域を、さらに内部に向かって3〜15μmの深さに亘って第2表面領域をそれぞれ形成させ、第1表面領域は立方晶系化合物相を実質的に含有せず、かつ結合相の体積比率が表面から50μm以上の内部の体積比率に対して1.2〜3倍であり、第2表面領域は立方晶系化合物相の体積比率が表面から50μm以上の内部の体積比率に対して1.5〜5倍である超硬合金は、鋼や鋳物の断続旋削やフライス切削において工具寿命を延長する。

(もっと読む)

連続浸炭炉および連続浸炭方法

【課題】雰囲気中の一酸化炭素濃度を工程毎(ゾーン毎)に精度良く制御可能な連続浸炭炉および連続浸炭方法を提供する。

【解決手段】対象物の移動経路に沿って、対象物を予熱する予熱ゾーン5と、予熱した対象物に炭素を浸透させる浸炭ゾーン6と、対象物に浸透した炭素を拡散させる拡散ゾーン7と、炭素を拡散した対象物に焼入れを施す焼入ゾーン8と、を具備する連続浸炭炉1に、所定の濃度の一酸化炭素を含むRXガスを、浸炭ゾーンおよび拡散ゾーンに供給する高濃度側RXガス供給手段10と、該高濃度側RXガス供給手段により浸炭ゾーンおよび拡散ゾーンに供給されるRXガスよりも低い濃度の一酸化炭素を含むRXガスを、予熱ゾーンおよび焼入ゾーンに供給する低濃度側RXガス供給手段12と、を具備した。

(もっと読む)

201 - 220 / 235

[ Back to top ]