Fターム[4K028AC07]の内容

金属質材料の表面への固相拡散 (3,561) | C又はNの拡散のためのプロセス・装置 (778) | プロセス量の検出・制御 (235)

Fターム[4K028AC07]に分類される特許

21 - 40 / 235

転動軸

【課題】塑性変形、白色はく離、およびエッジロードによる摩耗などの不具合が防止される、耐久性の高い転動軸を提供する。

【解決手段】C:0.35〜0.5質量%、Cr:2.5〜7.0質量%、Mo:0.5〜3.0質量%、Mn:0.5〜2.0質量%、Si:0.1〜1.5質量%含有する合金鋼であり、浸炭窒化処理と焼入れと焼戻しとにより、Nをさらに含有し、表面から50μmの位置のN含有量は0.25〜0.7質量%で、表面硬さHvは650以上900以下で、部材全体の平均残留オーステナイト量(体積%)が、前記Cr、Mo、Siの含有量の和(質量%)の2.0倍以下で、表面から50μmの位置の残留オーステナイト量は、15〜45体積%で、さらに表面から50μm位置の、Si含有量、N含有量、残留オーステナイト量が、次の関係式:(Si含有量(質量%)+N含有量(質量%))/残留オーステナイト量(体積%)>0.01を満たす。

(もっと読む)

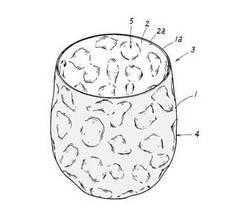

真空断熱二重容器の製造方法

【課題】本発明は、極めて商品価値の高い真空断熱二重容器の製造方法を提供する。

【解決手段】金属製の外筒1内に空間部Sを介して金属製の内筒2を配設し、前記外筒1と前記内筒2との間の空間部Sを真空断熱空間部とする真空断熱二重容器の製造方法であって、前記外筒1及び前記内筒2から成る被処理体3を真空加熱炉6で加熱しながら該被処理体3の前記空間部Sを脱気し且つ脱気孔を真空封止し、その後、前記真空加熱炉6内に窒素ガスTを導入して前記被処理体3の表面に窒化部10を形成し、続いて、前記窒化部10を加熱処理して変色せしめる真空断熱二重容器の製造方法である。

(もっと読む)

ガス浸炭方法及びガス浸炭装置

【課題】安定した雰囲気で熱処理ができ、且つ、設備コストも低減できるガス浸炭方法を提供する。

【解決手段】炭化水素系ガスと空気と触媒とを用いて変成ガスを生成するとともに、この変成ガスより高いカーボンポテンシャルを有しCO2濃度が小さい低CO2変成ガスを生成し、前記変成ガス、前記低CO2変成ガス、前記変成ガスと前記低CO2変成ガスの混合ガスのいずれかを、浸炭のための一連の熱処理工程で雰囲気ガスとして用いる。

(もっと読む)

ガス浸炭方法

【課題】スーティングや異常組織の発生を抑制でき、浸炭時間も短縮できるガス浸炭方法を提供する。

【解決手段】炭化水素系ガスと空気とを用いて生成された変成ガスからCO2を低減させた組成に相当する組成を有し、且つ、浸炭処理温度において鋼の平衡状態図におけるγ相の飽和炭素量を超えるカーボンポテンシャルを有する浸炭雰囲気ガスを用い、処理品表面にセメンタイトが析出することがない温度領域で浸炭を行う。

(もっと読む)

冷鍛窒化用鋼、冷鍛窒化用鋼材および冷鍛窒化部品

【課題】冷間鍛造性と冷間鍛造後の被削性に優れ、冷鍛窒化部品に高い芯部硬さ、高い表面硬さ及び深い有効硬化層深さを具備できる冷鍛窒化用鋼の提供。

【解決手段】C:0.01〜0.15%、Si≦0.35%、Mn:0.10〜0.90%、P≦0.030%、S≦0.030%、Cr:0.50〜2.0%、V:0.10〜0.50、Al:0.01〜0.10%、N≦0.0080%及びO≦0.0030%を含有し、残部はFeおよび不純物からなり、〔399×C+26×Si+123×Mn+30×Cr+32×Mo+19×V≦160〕、〔20≦(669.3×logeC−1959.6×logeN−6983.3)×(0.067×Mo+0.147×V)≦80〕、〔140×Cr+125×Al+235×V≧160〕及び〔90≦511×C+33×Mn+56×Cu+15×Ni+36×Cr+5×Mo+134×V≦170〕である化学組成を有する冷鍛窒化用鋼。Feの一部に代えて、特定量のMo、Cu、Ni、Ti、Nb、Zr、Pb、Ca、Bi、Te、Se、Sbのうちの1種以上の元素を含有してもよい。

(もっと読む)

希土類−遷移金属−窒素磁石粉末とその製造方法、製造装置及びそれを用いたボンド磁石用組成物、並びにボンド磁石

【課題】磁気特性が向上した希土類−遷移金属−窒素磁石粉末の製造方法、製造装置及び得られる希土類−遷移金属−窒素磁石粉末、それを用いたボンド磁石用組成物、並びにボンド磁石を提供。

【解決手段】還元拡散法により、遷移金属合金粉末、希土類酸化物粉末、及び該希土類酸化物を還元するための還元剤を混合し、該混合物を非酸化性雰囲気中で加熱焼成して希土類−遷移金属系母合金からなる還元拡散反応生成物とする工程と、この還元拡散反応生成物を窒化炉に装入し、窒化用ガスを流通しながら加熱し、窒化処理して希土類−遷移金属−窒素系磁石粉末を得る製造方法において、前記希土類−遷移金属合金粉末を窒化する際、窒化用ガスが、窒化炉1に設けられた2箇所以上の供給口10から流通され窒化を均一に行う。

(もっと読む)

鋼材製機械部品の製造方法

【課題】鋼材(鋼板)から塑性加工および焼入れ加工を経て製造する機械部品の製造方法において、鋼材として安価な低炭素鋼を用いて所定部位のみ高硬度・高靭性を付与できる鋼材製機械部品の製造方法を提供すること。

【解決手段】低炭素鋼材から所定部品形状に塑性加工で調製した鋼材加工品(ワーク)を、焼入れ工程を経て製造する機械部品の製造方法。

1)ワークに対して、窒化ガスを用いて、深さ10μmの窒素濃度:1.5質量%以下で、且つ、深さ50μmの窒素濃度:0.10質量%以上の浸窒層を得る浸窒処理工程、および、

2)浸窒処理工程後のワークを、所要部位にのみ高周波により加熱してオーステナイト化後、時間をおかず急冷してマルテンサイト化する高周波焼入れ工程、

の各工程を含む。

(もっと読む)

タービン翼の窒化方法

【課題】処理目的に応じて、タービン翼に任意の厚さ分布の窒化膜を少ない熱エネルギーで形成可能なタービン翼の窒化方法を提供する。

【解決手段】タービン翼2が収納されたチャンバ4に窒化用ガスを窒化ガスボンベ16から供給し、当該窒化用ガスを加熱手段10で加熱し、タービン翼2の表面を窒化する。このとき、所望の窒化膜の厚さの分布が形成されるように、チャンバ4内において窒化用ガスの温度分布が形成された状態で窒化処理を行う。

(もっと読む)

疲労強度に優れた歯車およびその製造方法

【課題】自動車および各種産業機器等の高い面圧疲労強度の要求される歯車とその製造方法を提供する。

【解決手段】特定成分の鋼を、鍛造または鍛造後の機械加工により歯車形状とした後、浸炭(浸窒)焼入焼戻しを行い、その後ショットピーニングを行って製造する際、浸炭表層部:歯車の表面から30μm深さまでの残留γ組織(体積%)が25%以上、58%以下で、ショットピーニング後には7%以下であり、その他はマルテンサイト組織を有し、前記浸炭表層部の結晶粒度が8.5以上で、且つショットピーニング後の歯面および歯元の表面の圧縮残留応力が1500MPa以上で、表面の硬さがHV850以上で、残留γ量、歯面ビッカース硬さおよび歯面残留応力を因子とするパラメータ式を満足する歯車。

(もっと読む)

真空浸炭の品質管理方法と装置及び真空浸炭炉

【課題】浸炭品質のバラつき度合の判定を容易にして浸炭品質の管理を容易に行うことができる真空浸炭の品質管理方法及び真空浸炭炉であり、また、浸炭品質の再現性を向上させ、浸炭品質のバラつきを少なくしてその均一性を確保できる真空浸炭炉を提供する。

【解決手段】処理品に要求される浸炭深さと表面炭素濃度に応じて、被処理品内部への炭素の拡散に基づいて、浸炭処理に必要な浸炭ガスの理論流量の時間変化を求め、該理論流量の時間変化に基づいて、この理論流量における浸炭反応により生じる水素の処理室内の全圧力に対する分圧比を理論水素分圧比とし、この理論水素分圧比の時間変化を求め、この理論水素分圧比の時間変化と、実際の浸炭処理時における処理室内の全圧力に対する水素分圧比の時間変化とを比較し、その近似度合に基づいて、同一操業バッチ内における浸炭品質のバラつき度合を判定する。

(もっと読む)

変更された低温表面硬化方法

【課題】低温ガス浸炭方法は優れた耐食性を有し硬化されたステンレス鋼製品を達成できるが、かかる過程をより迅速、より経済的な運転を達成できるように、この方法を改良すること、および従来可能であったよりも迅速に浸炭ができ、これによりこの手順の総費用を減らし得るステンレス鋼及びその他の鉄ベース材料の表面硬化のための改良された低温ガス浸炭方法を提供すること。

【解決手段】変更された低温表面硬化方法であって、より具体的には、加工物が、炭素を加工物内に拡散させるにために高い浸炭温度で浸炭用ガスと接触され、これにより析出炭化物の形成なしに所定厚さの硬化されたケースを形成するガス浸炭による加工物を表面硬化させる方法であって、浸炭の早期の段階中に迅速な浸炭を助長し同時に浸炭の後期段階における析出炭化物の形成を避けるように、浸炭の瞬間的速度が、浸炭中により減らされる方法など。

(もっと読む)

熱処理解析における浸炭焼入層のモデル化方法

【課題】解析精度の低下を抑制でき、かつ、コンピュータの計算時間を短縮可能な熱処理解析における浸炭焼入層のモデル化方法を提供する。

【解決手段】熱処理解析における浸炭焼入層のモデル化方法は、ワークの形状モデル20を分割して、ワークの形状モデル20の表面側に浸炭焼入層メッシュAを作成するとともに、ワークの形状モデル20の浸炭焼入層メッシュAよりも内側に内側メッシュBを作成して、浸炭焼入層メッシュAのメッシュサイズおよびメッシュ層数を、ワークに対して浸炭焼入による熱処理を行ったときに、前記ワークの表面側に形成される焼き入れ層の深さである焼入深さを指標に決定して、内側メッシュのメッシュサイズBを、浸炭焼入層メッシュAのメッシュサイズよりも大きく構成する。

(もっと読む)

連続浸炭炉の雰囲気制御方法及び雰囲気制御装置

【課題】O2センサを用いてCP値を求めることなく、連続浸炭炉の浸炭室に供給する、被処理品を浸炭するための浸炭性ガスの最適流量を決定する。

【解決手段】事前に、被処理品判別部31によって、被処理品S全体の重量、表面積を測定し、重量順位、表面積順位と個数の対応表を作成し、対応表から順位数と対応個数の積を求め、各順位の総和数を求めて、総和数が昇順になるように範囲分けした表項目を作成し、さらに各範囲分けした被処理品Sに浸炭性ガスを供給して好適流量を事前調査し、総和数と好適流量とを対応付けた対応表を作成し、記憶・制御部32に記憶させる。浸炭処理前に、浸炭処理すべき総和数を被処理品判別部31で得、総和数を記憶・制御部32に入力し、対応表に沿って浸炭処理に好適な浸炭性ガス流量の信号を流量制御部33に送り、流量制御部33が適量の浸炭性ガスを連続浸炭炉1に含まれる浸炭室3に供給するようにする。

(もっと読む)

低サイクル疲労強度に優れるTi、B添加鋼を用いた高強度部品の製造方法

【課題】 粒界強度の向上した低サイクル曲げ疲労強度に優れる浸炭部品の製造方法の提供。

【解決手段】 質量%で、C:0.10〜0.60%、Si:0.01〜1.5%、Mn:0.3〜2.0%、Cr:0.1〜3.0%、Ti:0.02〜0.2%、望ましくは0.05〜0.2%、B:0.0002〜0.005%、P:0.02%以下、S:0.001〜0.15%、N:0.001〜0.03%、Al:0.001〜0.06%、O:0.005%以下を含有し、C、Si、Mn、Crの含有量が(0.04+0.35C)×(1.00+0.70Si)×(0.70+3.96Mn)×(1.00+2.16Cr)≧1.10からなる式(1)の焼入れ指数を満足し、残部が実質的にFeと不可避的不純物よりなる鋼から浸炭焼入焼戻しして製造する低サイクルの繰返し曲げ疲労強度に優れた部品の製造方法。

(もっと読む)

摺動部品の製造方法

【課題】電子機器や精密機器に使用される軸及び軸受けとして、寸法精度に優れ、耐摺動磨耗性・非磁性の優れた摺動部品の製造方法を提供する。

【解決手段】重量%で、C:0.05〜0.5%、Si:≦1.00%、Mn:9.0〜20.0%、Ni:0.3〜8.0%、Cr:16.0〜19.0%、N:0.04〜0.40%であり、残部が実質的にFe及び不可避的な不純物からなる組成のワークを作製する。ワークは1000℃〜1080℃においてアセチレンガスを導入して真空浸炭処理を行ない、その後、温度を保持したままガス供給を停止して真空中で拡散処理を行なう。処理後はワークに研削加工のみ又は研削加工後に研磨加工を施す。この製造方法により、Hv650以上の表面硬さを有する、寸法精度、耐摺動磨耗性及び非磁性に優れた摺動部品を提供できる。

(もっと読む)

方向性電磁鋼板の製造における鋼板の窒化方法

【課題】Alを含有する窒化型の方向性電磁鋼板の生産において二次再結晶性を確保し、窒化装置の設備投資低減およびメンテマンスを容易にすべくアンモニア導入方法を規定する。

【解決手段】窒化処理における鋼板の一方の面及び他方の面における表面から20%厚み部分の窒素含有量(質量%)をそれぞれσN1、σN2としたとき、σN1及びσN2を下記の式(1)を満たす範囲内とする。

D=|σN1−σN2|/tN ≦ 0.40 ・・・式(1)

ここで、tN:窒化後全板厚窒素含有量(質量%)である。

(もっと読む)

浸炭窒化層を有する鋼製品およびその製造方法

【課題】高価なMoの含有量を低減するか、あるいはMoが非添加であっても、優れた耐摩耗性と大きなピッチング強度を確保可能な浸炭窒化層を有する鋼製品の提供。

【解決手段】浸炭窒化層を有する鋼製品であって、生地の鋼材が、C:0.10〜0.35%、Si:0.40〜1.00%、Mn:0.60〜1.50%、Cr:0.40〜0.80%、Al:0.01〜0.05%、S:0.05%以下及びN:0.0020〜0.0300%を含有し、〔(Si+Mn)/Cr〕が2以上であって、残部がFe及び不純物からなる化学組成を有し、浸炭窒化層表面から深さ50μmまでの領域において、分散する合金窒化物がMnSiN2のみであり、浸炭窒化層表面におけるオーステナイト量が体積率で30%以上、40%以下である鋼製品。必要に応じて、Mo≦0.10%、Ti≦0.10%、Nb≦0.080%のうちの1種以上を含有してもよい。

(もっと読む)

炭化タンタル被覆炭素材料の製造方法

【課題】結晶粒界の少ない炭化タンタル被覆膜を有する炭化タンタル被覆炭素材料を得る。

【解決手段】炭素基材上に炭化タンタル被覆形成工程により炭化タンタル被覆膜を形成する炭化タンタル被覆炭素材料の製造方法であり、炭素基材の表面にタンタル被覆膜を形成するタンタル被覆膜形成工程とタンタル被覆膜を浸炭処理する浸炭処理工程とを経て第1炭化タンタル被覆膜を形成する第1炭化タンタル被覆膜形成工程と、前記第1炭化タンタル被覆膜上に新たな第2炭化タンタル被覆膜を形成する第2炭化タンタル被覆膜形成工程を有する。

(もっと読む)

クランクシャフトの製造方法

【課題】 従来に比較して、高い疲労強度でありながら且つ曲げ矯正性にも優れたクランクシャフト部材を与えるための製造方法を提供する。

【解決手段】曲げ矯正ステップを経て供与されるクランクシャフトの製造方法である。所定成分組成の鋼を1100℃以上の温度で粗鍛造する熱間鍛造ステップと、機械加工によりクランクシャフト形状を与える機械加工ステップと、クランクシャフト形状のR角部の表面に冷間圧延加工を与える表面圧延ステップと、軟窒化処理を施す軟窒化処理ステップと、を含むことを特徴とする。

(もっと読む)

高強度鉄基焼結体の製造方法

【課題】鉄基焼結体の強度を高めるための焼結処理と浸炭処理の最適な条件を確立して、高強度の鉄基焼結体を安定して製造する方法を提供する。

【解決手段】予合金としてのMn含有量:0.3質量%以下および予合金としてのMo含有量:0.2〜1.0質量%を含む鉄基粉末の表面に、Mo:0.05〜0.5質量%を拡散付着させ、かつ0.3〜0.5質量%の黒鉛粉を混合した合金鋼粉に、合金鋼粉100質量部に対して成形用潤滑剤:0.6質量部以下を混合して混合粉とし、得られた混合粉の加圧成形を行なった後、1200℃以上の温度で焼結を行ない、さらに850〜900℃の焼入れ加熱温度でガス浸炭焼入れ処理を行ない、次いで焼戻し処理を行なう。

(もっと読む)

21 - 40 / 235

[ Back to top ]