Fターム[4K028AC07]の内容

金属質材料の表面への固相拡散 (3,561) | C又はNの拡散のためのプロセス・装置 (778) | プロセス量の検出・制御 (235)

Fターム[4K028AC07]に分類される特許

41 - 60 / 235

高強度鉄基焼結体の製造方法

【課題】鉄基焼結体の強度を高めるための焼結処理と浸炭処理の最適な条件を確立して、高強度の鉄基焼結体を安定して製造する方法を提供する。

【解決手段】予合金としてのMn含有量:0.3質量%以下および予合金としてのMo含有量:0.2〜1.0質量%を含む鉄基粉末の表面に、Mo:0.05〜0.5質量%を拡散付着させ、かつ0.3〜0.5質量%の黒鉛粉を混合した合金鋼粉に、合金鋼粉100質量部に対して成形用潤滑剤:0.6質量部以下を混合して混合粉とし、得られた混合粉の加圧成形を行なった後、1200℃以上の温度で焼結を行ない、さらに850〜900℃の焼入れ加熱温度でガス浸炭焼入れ処理を行ない、次いで焼戻し処理を行なう。

(もっと読む)

浸炭処理炉及び浸炭方法

【課題】浸炭処理において、被処理品の浸炭状態のバラツキを改善し、安定した被処理品が得られる浸炭処理炉および浸炭方法を提供する。

【解決手段】浸炭処理炉内の鋼材を浸炭処理する浸炭方法であって、前記浸炭処理炉内雰囲気から鋼材表面への炭素の侵入に関し炭素移行係数βが2.5×10−5cm/s以上であって、前記浸炭処理炉内のCO濃度が35vol%以下の雰囲気で浸炭処理することを特徴とする、鋼材の浸炭方法が提供される。これにより、浸炭処理の状態が安定し、被処理品のロット内、ロット間バラツキを抑えることができる。さらに、浸炭処理時間も短縮され、処理コストも低減することができる。

(もっと読む)

真空浸炭方法

【課題】スポット状過剰浸炭の発生を防ぎつつ高品質に被処理物を浸炭できる真空浸炭方法を提供する。

【解決手段】減圧した雰囲気の浸炭室3に浸炭ガスを噴射することで、浸炭室3に配置した被処理物2を浸炭する真空浸炭方法である。この真空浸炭方法は、浸炭室3へ噴射する浸炭ガスのガス噴射量に対する被処理物2の浸炭に現に寄与するガス消費量の割合(浸炭ガス利用率)がスポット状過剰浸炭の発生を抑止可能な範囲に含まれるように、ガス噴射量を決定するガス噴射量決定工程(S3)と、被処理物2の表面炭素濃度がスポット状過剰浸炭の発生を抑止可能な濃度上限値より小さい状態を維持するように、ガス噴射時間及びガス噴射停止時間を決定するガス噴射周期決定工程(S4)と、ステップS3で決定されたガス噴射量の浸炭ガスを、ステップS4で決定されたガス噴射時間及びガス噴射停止時間に応じて間欠噴射するガス噴射工程(S5)と、を有する。

(もっと読む)

調質型軟窒化部品

【課題】優れた曲げ矯正性と高い疲労強度を有する調質型軟窒化部品の提供。

【解決手段】生地の鋼材が、質量%でC:0.25〜0.40%、Si:0.10〜0.35%、Mn:0.60〜1.0%、P:0.08%以下、S:0.10%以下、Al:0.05%以下、Cr:0.30〜1.10%およびN:0.0030〜0.0250%を含有し、残部がFeおよび不純物からなる調質型軟窒化部品であって、表面から0.05mm位置のビッカース硬さが400〜600であり、かつ応力集中部の化合物層深さが5μm以下である調質型軟窒化部品。Feの一部に代えて、Cu≦1.0%、Mo≦0.3%、V≦0.3%、Ni≦0.5%、Ti≦0.020%、Ca≦0.010%のうちの1種以上を含んでもよい。

(もっと読む)

熱処理方法及び熱処理装置

【課題】炉内のCPを安定させることができる熱処理方法及び熱処理装置を提供する。

【解決手段】炉内に変成ガス及びエンリッチガスを供給し、前記炉内で被処理体を熱処理する熱処理方法において、炉内のカーボンポテンシャルに基づいて前記エンリッチガスの供給流量を操作することにより、カーボンポテンシャルをフィードバック制御し、炉の開口を開ける前に、前記フィードバック制御を停止させ、前記変成ガス及び前記エンリッチガスの供給流量を、前記フィードバック制御を停止させる直前における供給流量よりそれぞれ増加させ、炉の開口を閉じた後、前記変成ガスの供給流量を、前記フィードバック制御を停止させる直前における供給流量に戻し、かつ、前記フィードバック制御を再開させるようにした。

(もっと読む)

鋼製部材の浸炭方法

【課題】特別な工程を経ることなく、浸炭条件を変化させるだけで、部分的に浸炭深さ(浸炭濃度分布)を調節することができ、これにより、特に歯元における曲げ疲労強度の大きい歯車を製造することが可能となる、鋼製部材の浸炭方法を提供する。

【解決手段】本発明に係る鋼製部材の浸炭方法においては、雰囲気圧力を低圧力条件にした浸炭炉の内部に浸炭ガスを充満させ、前記浸炭炉の内部に歯車を送入して行うのである。そして、前記浸炭炉の容積1m3あたりにおける前記浸炭ガスの流量を60L/分以下とすることが望ましい。より望ましくは、前記浸炭炉の容積1m3あたりにおける前記浸炭ガスの流量を20L/分以下とすることが望ましい。この場合、前記浸炭ガスは100%のアセチレンC2H2を用いることが望ましい。

(もっと読む)

鋼材の表面処理方法および装置

【課題】被処理物の表面に金属化合物層を短時間で安定的に形成できるとともに、溶融塩処理法の大きな欠点である生産性の悪さを改善し、しかも装置のメンテナンスも容易になる金属の表面処理方法を提供する。

【解決手段】溶融塩10中に金属製のワーク9を存在させてワーク9の表面に金属化合物層を形成させる金属の表面処理方法であって、加熱溶融により上記溶融塩10となる固体状の処理剤8とワーク9を容器7に収容する工程と、上記容器7に収容された処理剤8とワーク9を加熱する工程とを備え、上記固体状の処理剤8がワーク9の周囲を包囲するよう容器7に収容された状態で、上記処理剤8とワーク9を大気から遮断して加熱し、上記大気から遮断された加熱によって処理剤8が溶融した液状の溶融塩10にワーク9を接触させて反応を生じさせることにより、ワーク9の表面に金属化合物層を形成する。

(もっと読む)

浸炭方法および浸炭装置

【課題】ワークの周辺に浸炭ガスを保持することなくワークに浸炭処理を行うことができる浸炭方法を提供する。

【解決手段】ワークWを加熱する加熱コイル10と、浸炭ガス30を噴射するガス噴射口21が形成されるガスノズル20とを具備する構成により、ワークWに浸炭処理を行う浸炭方法であって、加熱コイル10によって加熱されるワークWに、爆発限界未満の濃度の浸炭ガス30を、ガス噴射口21より直接吹き付ける浸炭工程を行う。

(もっと読む)

浸炭解析方法及び浸炭解析装置

【課題】被浸炭処理物への浸炭量を数値解析によって計算する場合における解析精度を向上させる。

【解決手段】流体解析により被浸炭処理物との境界領域における浸炭ガスの状態量を計算する状態量計算工程と、状態量から被浸炭処理物の表面の炭素濃度を計算する表面炭素濃度計算工程と、被浸炭処理物の表面の炭素濃度に応じた被浸炭処理物への炭素流入量を設定し、当該炭素流入量に基づいて浸炭量を計算する浸炭量計算工程とを有する。

(もっと読む)

表面硬化処理装置及び表面硬化処理方法

【課題】処理炉内の雰囲気を参照して処理炉内の雰囲気を制御することが可能な、表面硬化処理装置及び表面硬化処理方法を提供する。

【解決手段】処理炉2内の炉内ガスの熱伝導度に基づいて、炉内ガスの水素濃度を検出する水素濃度検出手段4と、水素濃度検出手段4が検出した水素濃度に基づいて、炉内ガスの組成である炉内ガス組成を演算する炉内ガス組成演算手段24と、炉内ガス組成演算手段24が演算した炉内ガス組成と予め設定した設定炉内ガス混合比率に応じて、炉内ガス組成が設定炉内ガス混合比率となるように、複数種類の炉内導入ガスの処理炉2内への導入量の比率である炉内導入ガス流量比率を一定値に保持した状態で、複数種類の炉内導入ガスの処理炉2内への合計導入量を制御する、または、炉内導入ガス流量比率が変化するように複数種類の炉内導入ガスの導入量を個別に制御するガス導入量制御手段26を備える。

(もっと読む)

浸炭、窒化および/または炭窒化に先立って、鉄または非鉄金属不動態の製品を活性化する方法

本発明は、窒素および炭素を含有する、少なくとも一つの化合物を加熱することにより、鉄または非鉄金属不動態の製品を活性化する方法に関する。活性化した製品は、より短時間、より低温で、引き続いて浸炭、窒化、または炭窒化することができ、非活性化製品と比較して、より優れた機械的性質をもたらすことができ、また、ステンレス鋼、ニッケル合金、コバルト合金またはチタン系材料でさえも、浸炭、窒化または炭窒化することができる。  (もっと読む)

(もっと読む)

耐食導電性皮膜、耐食導電材、固体高分子型燃料電池とそのセパレータおよび耐食導電材の製造方法

【課題】鉄(Fe)、チタン(Ti)およびリン(P)からなる鉄含有リン化チタン層を有し、基材の少なくとも一部の表面に形成されて優れた耐食性または導電性を発現する耐食導電性皮膜を提供する。

【解決手段】純チタン(JIS1種)からなるチタン基板(チタン系基材)を、リン酸ナトリウム(Na3PO4)、無水ホウ酸(B2O3)およびリン酸三カルシウム(Ca3(PO4)2)の混合塩からなる溶融塩(処理材)に浸漬処理の後、そのチタン基板を1000℃の窒素ガス(N2>99.999%)の気流中に2時間おいてガス窒化処理を行ない(窒化工程)得た耐食導電性皮膜。

(もっと読む)

鋼の熱処理方法、機械部品の製造方法および機械部品

【課題】所望の品質を付与しつつ、浸炭処理または浸炭窒化処理におけるRXガスの流量を低減することによりCO2の排出量を抑制することを可能とする鋼の熱処理方法、機械部品の製造方法および機械部品を提供する。

【解決手段】バッチ式の熱処理炉を用いた鋼の熱処理方法は、熱処理炉の扉を開け、0.17質量%以上の炭素を含有する機械構造用合金鋼からなる被処理物を炉内に装入する工程と、扉を閉じる工程と、炉内にRXガスを供給しつつA1点以上の温度である熱処理温度に炉内の雰囲気を加熱して、雰囲気のカーボンポテンシャル値を予め決定された値に調整する工程と、被処理物が熱処理温度に加熱されることにより、被処理物が浸炭または浸炭窒化される工程とを備えている。そして、被処理物が浸炭または浸炭窒化される工程では、ガス置換回数が0.35以上0.78未満となるように、炉内にRXガスが供給される。

(もっと読む)

刃物およびその製造方法ならびにスライス装置

【課題】良好な切れ味を確保しながら高い耐食性を発揮する刃物を提供する。

【解決手段】母材23がオーステナイト系ステンレス鋼からなる刃物であって、刃物の表層部に、母材23のオーステナイト相に炭素が固溶することにより、最大硬度がHv600以上の母材23より硬度の高い炭素固溶硬化層24が形成され、上記炭素固溶硬化層24により刃先21が構成されている。したがって、脆性によって刃付けや再研磨ができないという問題が生じることがなく、高硬度でシャープな刃を立てて、食肉に使用した場合にも優れた切れ味を発揮し、ドリップによる商品価値の低下や食感の悪化という問題が生じにくい。また、従来のマルテンサイト系のものに比べて格段に高い耐食性を発揮する。

(もっと読む)

マルテンサイト系ステンレス鋼および転がり軸受

【課題】表面硬さがHV1400以上、内部硬さがHV650以上を有するマルテンサイト系ステンレス鋼を提供する。

【解決手段】成分が、重量比で、Cを0.35〜0.45%の範囲、Siを0.2%以下の範囲、Mnを0.2%以下の範囲、Pを0.01%以下の範囲、Sを0.01%以下の範囲、Crを15.5〜16.5%の範囲、Moを1.5〜2.5%の範囲、Bを0.001〜0.0015%の範囲、Nを0.15〜0.25%の範囲でそれぞれ含有し、残部がFeおよび不可避不純物からなる。

(もっと読む)

浸炭焼入れ硬度の算出方法

【課題】浸炭焼入れが施される部品について、炭素濃度およびマルテンサイト率の解析結果から焼入れ後の硬度を求めることができる浸炭焼入れ硬度の算出方法を提供すること。

【解決手段】浸炭焼入れ硬度の算出方法であって、浸炭焼入れ部品についての浸炭焼入れシミュレーションによる解析結果として求められた炭素濃度およびマルテンサイト体積分率から、前記焼入れ後の硬度を、次式に基づいて算出する。

H=[{係数A1/(係数A2−M)2}+係数A3]×C+係数A4

ここで、H:硬度(Hv)、M:マルテンサイト体積分率(%)、C:炭素濃度(%)であり、係数A4は、炭素濃度と硬度との相関を示す一次近似式についての硬度を示す軸に対する切片の値に基づく値であり、係数A1、係数A2、および係数A3は、前記一次近似式の傾きとマルテンサイト体積分率との相関を示す近似式における係数の値に基づく値である。

(もっと読む)

軸受構成部材およびその製造方法ならびに前記軸受構成部材を備えた転がり軸受

【課題】転がり軸受の長寿命化を図ることができ、十分な静的負荷容量および寸法安定性を確保できる軸受構成部材及び製造方法並びに長寿命で、かつ十分な静的負荷容量および寸法安定性を示す転がり軸受を提供する。

【解決手段】3.2〜5.0質量%のCrと、0.05質量%以上0.5質量%未満のVを含有する鋼材から得られる素形材に浸炭窒化処理等の熱処理を施す。

これにより、転がり軸受の軸受構成部材の表面から10μmまでの範囲の表面層のC、Nの各含有量を1.1〜1.6質量%、0.1〜1.0質量%、表面から50μmの深さの位置でのビッカース硬さを740〜900(ロックウェルC硬さを62〜67)、表面から10μmの深さの位置でのγ量を20〜55体積%、表面から10μmまでの範囲の表面層にバナジウム窒化物の粒径0.2〜2μmの粒子および/またはバナジウム炭窒化物の粒径0.2〜2μmの粒子を存在させ、表面から10μmまでの範囲の表面層での該粒子の面積率を1〜10%とする。

(もっと読む)

水素雰囲気用転がり軸受

【課題】水素雰囲気中で使用されても長寿命な転がり軸受を提供する。

【解決手段】深溝玉軸受の内輪1及び外輪2は、炭素,ケイ素,マンガン,クロム,モリブデン,イオウ,リン,及び酸素の含有量が所定の範囲内で且つ残部が鉄及び不可避的不純物である合金鋼で構成されている。また、組織変化抵抗値が10以上である。さらに、浸炭処理又は浸炭窒化処理に続いて焼入れ及び焼戻しが施されることにより、軌道面1a,2aに硬化層が形成されている。硬化層の炭素濃度と窒素濃度との和は0.9〜1.5質量%で、残留オーステナイト量は20〜45体積%である。軌道面1a,2aの表面硬さはHv700〜780で、芯部の硬さはHv550以下である。軌道面1a,2aから100μm内側の深さ位置における周方向の圧縮残留応力は、100〜500MPaである。軌道面1a,2aの軸方向の粗さ曲線の最大山高さRpが0.2μm以下である。

(もっと読む)

異物環境下での転動疲労特性に優れた軸受部品の製造方法

【課題】特に異物環境下での転動疲労寿命の大幅な向上を実現する方途について提案する。

【解決手段】C:0.7%〜1.3%、Si:0.1〜0.8%、Mn:0.2〜1.2%、P:0.025%以下、S:0.02%以下、Ti:0.01〜0.03%、Al:0.1%以下、Cr:0.9%〜1.8%、Mo:0.3%以下、N:0.005%以下およびO:0.003%以下を、0.005+3.42×N[質量%]≦Ti[質量%]を含有し、残部Fe及び不可避的不純物からなる鋼材に、浸炭窒化−焼入れ処理を行ったのち、高周波焼戻しを行い、その後の成形加工において、硬さの向上代がビッカース硬さで20ポイント以上の加工を少なくとも鋼材の表層部分に加えた後、該表層部分に高周波焼入れし、焼戻しを行う。

(もっと読む)

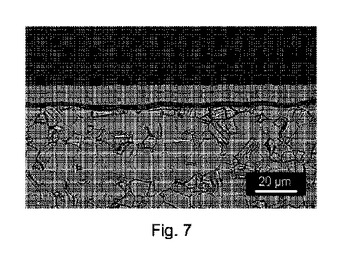

炭素鋼材料の製造方法および炭素鋼材料

【課題】 被覆層の剥離が起こりにくく、高強度かつ耐久性に優れた炭素鋼材料の製造方法および前記の優れた特性を有する炭素鋼材料を提供する。

【解決手段】 炭素鋼材を表面処理した炭素鋼材料の製造方法であって、前記炭素鋼材表面から内部にわたって炭素を固溶ないし炭化物として析出させる浸炭処理工程と、前記浸炭処理後の炭素鋼材をバナジウムを含む溶融塩浴に浸漬し、前記炭化物層をバナジウム炭化物を含む被覆層とする溶融塩処理工程とを含むことを特徴とする炭素鋼材料の製造方法。

(もっと読む)

41 - 60 / 235

[ Back to top ]