Fターム[4K029CA03]の内容

Fターム[4K029CA03]の下位に属するFターム

反応性 (914)

Fターム[4K029CA03]に分類される特許

581 - 600 / 689

表面加工用液晶性ポリエステル樹脂組成物

【課題】 メッキ密着力、塗膜密着力に優れた表面加工用液晶性ポリエステル樹脂組成物を提供する。

【解決手段】 特定比率の(I)2−ヒドロキシ−6−ナフトエ酸単位、(II)ジカルボン酸単位、(III)ジオール単位、(IV)4−ヒドロキシ安息香酸単位からなる液晶性ポリエステル樹脂100重量部に対し、平均粒径が10μm 以下で最大粒径が50μm 以下の充填剤を50〜200重量部配合する。

(もっと読む)

硬質皮膜被覆超硬合金部材

【課題】高硬度、優れた耐摩耗性を有する超硬合金部材と高硬度、優れた耐酸化性を有する皮膜構成を持つ硬質皮膜被覆超硬合金部材を提供することである。

【解決手段】硬質皮膜を被覆した超硬合金部材において、該超硬合金部材は、Co含有量が重量%で1%〜20%、Cr含有量が0.2%〜2%、残部がWC及び不可避不純物からなる組成を有し、WCの平均粒径は0.8μm以下であり、硬さはHRA93.0以上であり、少なくとも1層以上被覆される該硬質皮膜の組成は、(AlxCr1−x−ySiy)(N1−α−β−γBαCβOγ)、但し、x、y、α、β、γは夫々原子比率を示し、0.45<X<0.75、0≦y<0.2、0≦α<0.12、0≦β<0.2、0≦γ<0.25、であるA層を有していることを特徴とする硬質皮膜被覆超硬合金部材である。

(もっと読む)

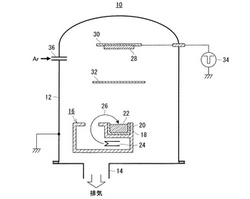

成膜装置および成膜方法

【課題】 従来よりも低コストでAl−Sn合金被膜を形成する。

【解決手段】 蒸発源16を構成する銅製の坩堝18内には、BN製のハースライナ20が収容されており、このハースライナ20の中に、Al−Sn合金被膜の材料となる蒸発材料22が充填されている。つまり、蒸発材料22と坩堝18との間に、低熱伝導率のハースライナ20が介在している状態にある。従って、蒸発材料22の熱が坩堝18に伝わり難くなり、これによって当該蒸発材料22を十分に加熱し、蒸発させることができる。その結果、従来よりも高い成膜速度を得ることができ、ひいては成膜コストを低減することができる。

(もっと読む)

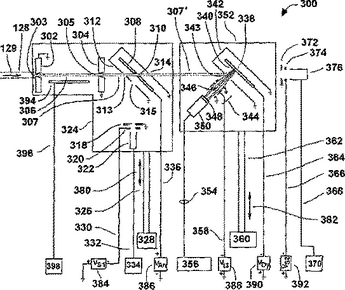

ガスクラスタ・イオン・ビームを測定しかつ制御する方法とそのための装置

平均クラスタ・イオン速度v、平均クラスタ・イオン質量m、平均クラスタ・イオン・エネルギーE、平均クラスタ・イオン電荷状態q、電荷当たりの平均クラスタ・イオン質量(m/q)average及び電荷当たりの平均エネルギー(E/q)averageを含むクラスタ・イオン・ビーム(306)におけるクラスタの特性を測定/制御するための方法と装置(300)が開示されている。測定値は、ガスクラスタ・イオン・ビーム照射によるワークピースの最適処理にとって極めて重要なガスクラスタ・イオン・ビームの特性を監視しかつ制御するためにガスクラスタ・イオン・ビームのプロセス・システムにおいて使用される。  (もっと読む)

(もっと読む)

蒸着用るつぼ

【課題】 従来のアルミ蒸着膜などを形成する成膜装置用るつぼにおいては、側面から加熱しているものが多く、るつぼ内のアルミなど成膜用材料が少なくなると熱量の少ない底面の一部に溜まるものとなり極端に成膜効率が低下するものとなっていた。

【解決手段】 本発明により、真空蒸着法若しくはイオンプレーティング法で使用される蒸着用るつぼ1であり、該蒸着用るつぼの底面には、この蒸着用るつぼで溶融されている部材が1箇所に溜まるのを阻止するための、底面の傾斜、底面の形状に対応させた複数の溝が形成されている蒸着用るつぼとすることで、成膜用部材が少なくなったときにも、前記溝4により底面2の全面に成膜用材料であるアルミ20が存在しているようにして、るつぼ1とアルミ20との接触面積に大きな変化を生じないものとして、成膜速度の低下を防止する。

(もっと読む)

難削材の高速切削加工で硬質被覆層がすぐれた耐チッピング性を発揮する表面被覆超硬合金製切削工具

【課題】 難削材の高速切削加工で硬質被覆層がすぐれた耐チッピング性を発揮する表面被覆超硬合金製切削工具を提供する。

【解決手段】 表面被覆超硬合金製切削工具が、超硬基体の表面に、(a)いずれも(Ti,Al,V)Nからなる上部層と下部層で構成し、前記上部層は0.5〜1.5μm、前記下部層は2〜6μmの層厚をそれぞれ有し、(b)上記上部層は、いずれも5〜20nm(ナノメ−タ−)の層厚を有する薄層Aと薄層Bの交互積層構造を有し、それぞれ特定な組成式を満足する(Ti,Al,V)N層、からなり、(c)上記下部層は、単一相構造を有し、組成式:(Ti1-(E+F)AlEVF)N(ただし、原子比で、Eは0.50〜0.65、Fは0.01〜0.09を示す)を満足する(Ti,Al,V)N層、からなる硬質被覆層を蒸着形成してなる。

(もっと読む)

エンジンのバルブ装置

【課題】 従来のバルブ装置では、バルブ軸とバルブ軸受部との摺動接触部分に生じるフリクションの低減が望まれていた。

【解決手段】 エンジンの吸気経路等に設けるバルブ装置であって、バルブ4を備えたバルブ軸5と、バルブ軸5を回動可能に保持するバルブ軸受部6とが、エステル油及び/又はエーテル油を基油とするグリースを介して摺動接触している。バルブ軸5及びバルブ軸受部6の少なくとも一方の摺動接触面に、水素含有量が20原子%以下である硬質炭素薄膜を形成する。このようにバルブ軸5とバルブ軸受部6との摺動接触部分に硬質炭素薄膜とグリースを用いたことで、摺動接触部分のフリクションの大幅な低減を実現した。

(もっと読む)

非晶質炭素皮膜被覆部材

【課題】非晶質炭素皮膜の厚膜化に伴う応力集中によるクラック発生を抑制し、非晶質炭素皮膜の耐剥離性を改善し、耐摩耗性の向上した非晶質炭素皮膜被覆部材を提供する。

【解決手段】WC基超硬合金からなる基体に非晶質炭素皮膜を被覆した部材において、該基体のWC平均粒径が0.8μm以下であり、該基体の結合相の平均粒径が200μm以下であり、該基体の飽和磁化値をR、202×Co%/100の値をS、とした時、飽和磁化比R/Sが、0.65≦R/S≦0.9であること、を特徴とする非晶質炭素皮膜被覆部材である。

(もっと読む)

モータの軸受装置

【課題】 従来のモータの軸受装置では、モータの回転軸とこれを回転自在に保持する軸受との摺動接触部分に生じるフリクションの低減が望まれていた。

【解決手段】 モータケース12に収容したモータの回転軸17を軸受19で回転自在に保持する装置であって、回転軸17と軸受19とが、エステル油及び/又はエーテル油を基油とするグリースを介して摺動接触しており、回転軸17及び軸受19の少なくとも一方の摺動接触面に硬質炭素薄膜が形成してあると共に、硬質炭素薄膜の水素含有量を20原子%以下とすることで、摺動接触部分のフリクションの大幅な低減を実現した。

(もっと読む)

シートの薄膜形成装置および薄膜付きシートの製造方法

【課題】電気絶縁性シート、特にプラスチックフィルムの薄膜形成工程で発生する、ピンホールの影響を軽微にし、さらに熱変形や未蒸着部のシワの影響を軽微にする薄膜形成装置ならびに薄膜付きシートの製造方法を提供することである。

【解決手段】回転する円筒状シート案内面の周面に沿って搬送する電気絶縁性シート上に、微粒子発生源から飛来させた微粒子を堆積させ、薄膜を形成する薄膜付きシートの製造方法において、前記シート案内面と前記シート上に形成された前記薄膜との間に直列接続された抵抗を介して電圧を印加し、前記シートにピンホールが空いたことを検出した直後に前記抵抗を低減させる。

(もっと読む)

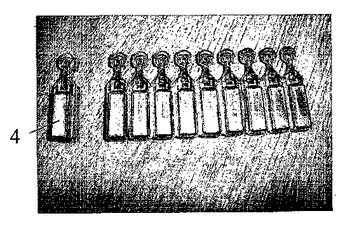

プラスチック容器の密封

プラスチック材料のアンプル(4)は、吸入薬剤または注射薬剤の溶液を含み、そしてアンプルの外表面は、アンプルからの水分放出を減少させ、そして外部からのアンプル内容物への汚染を減少させるために、金属または金属化合物のコーティングまたは蒸着法により蒸着されたポリマーでコーティングされる。ラベルは、該コーティングに容易に貼り付けられる。  (もっと読む)

(もっと読む)

装飾品および時計

【課題】 長期間にわたって優れた美的外観を保持することができる装飾品を提供すること、また、前記装飾品を備えた時計を提供すること。

【解決手段】 装飾品1Aは、少なくとも表面付近の一部が主としてTiおよび/またはステンレス鋼で構成された基材2と、基材2上に設けられた第1の被膜3と、第1の被膜3上に設けられた第2の被膜4とを有している。第1の被膜3は、主としてTiCNで構成されたものであり、第1の被膜3中におけるCの含有率とNの含有率との和は、5〜30wt%である。第2の被膜4は、M(ただし、Mは、Ti、Pt、PdおよびRhから選択される1種または2種以上)と、Inとを含む材料で構成されたものであり、第2の被膜4中におけるInの含有率は、0.05〜10wt%である。第1の被膜3の平均厚さは、1.6〜5μmである。また、第2の被膜4の平均厚さは、0.15〜0.5μmである。

(もっと読む)

バルブリフター及びシムの製造方法

【課題】 バルブリフター及びシムの冠面をラップ仕上げやバフ仕上げした後、多数のキズが残る。このキズのある冠面に非晶質硬質皮膜を施した場合、使用中、キズを起点とする剥離が生じ硬質皮膜が削り落とされる。

【解決手段】 摺動面に非晶質硬質炭素皮膜(2)を被覆したバルブリフター(1)及びシム(3)の製造方法において、ショットブラスト処理により基材表面(下地)の算術平均粗さをRa0.01〜0.03μmかつキズの最大長さを250μm以下とし、その後に非晶質硬質炭素皮膜を被覆する。

(もっと読む)

装飾品および時計

【課題】 長期間にわたって優れた美的外観を保持することができる装飾品を提供すること、また、前記装飾品を備えた時計を提供すること。

【解決手段】 装飾品1Aは、少なくとも表面付近の一部が主としてTiおよび/またはステンレス鋼で構成された基材2と、基材2上に設けられた第1の被膜3と、第1の被膜3上に設けられた第2の被膜4とを有している。第1の被膜3は、主としてTiCNで構成されたものであり、第1の被膜3中におけるCの含有率とNの含有率との和は、5〜30wt%である。第2の被膜4は、M(ただし、Mは、Ti、Pt、PdおよびRhから選択される1種または2種以上)と、Irとを含む材料で構成されたものである。第2の被膜4中におけるIrの含有率は、0.05〜10wt%である。また、第1の被膜3の平均厚さは、1.6〜5μmである。また、第2の被膜4の平均厚さは、0.15〜0.5μmである。

(もっと読む)

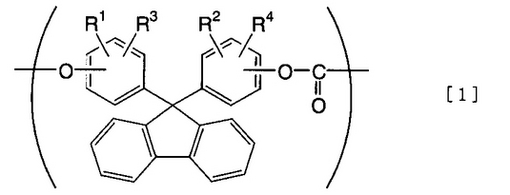

ポリカーボネート樹脂よりなる成形品

【課題】ポリカーボネート樹脂からなる成形品に密着性の向上した薄膜を蒸着した成形品を提供する。

【解決手段】 ガラス転移温度が150℃以上であるポリカーボネート樹脂を用いた成形体に、イオンプレーティング法により薄膜を形成した成形品。好ましいポリカーボネート樹脂の例としては一般式[1]で表わされる部分構造単位を特定割合で含有するもの等がある。 (もっと読む)

(もっと読む)

エンジンバルブの表面処理方法及びエンジンバルブ

【課題】 チタンあるいはチタン合金からなるエンジンバルブの表面処理方法において、表面との密着性が高く、耐摩耗性及び耐衝撃性に優れる硬化皮膜を形成することのできるエンジンバルブの表面処理方法を提供する。

【解決手段】 チタンあるいはチタン合金からなるエンジンバルブの表面処理方法であって、前記エンジンバルブの表面から内部に向かって酸素を固溶させることで該エンジンバルブの表面に硬化層を形成する硬化処理工程と、前記硬化処理工程の後に、前記エンジンバルブの表面に対してPVD法によるコーティング処理を施すコーティング処理工程と、を有することを特徴とするエンジンバルブの表面処理方法。

(もっと読む)

MgO蒸着材

【課題】 歩留まり良く製造し、広い温度範囲にわたって良好な放電応答性が得られ、更にパネル輝度の低下なしに大幅なアドレスIC数を削減する。

【解決手段】 PDP保護膜22の成膜用MgO蒸着材はMgO純度98%以上かつ相対密度90%以上のMgOのペレットからなる。ペレットは希土類元素としてSc元素のみを含む。Sc元素の濃度は5〜5000ppm、好ましくは10〜3000ppm、更に好ましくは20〜2000ppmである。

(もっと読む)

連続鋳造用鋳型及び鋼の連続鋳造方法

【課題】 鋳型内における不均一な初期凝固を抑制することのできる鋳型であり、しかもその抑制効果を長期間に亘って確保・維持することの可能な連続鋳造用鋳型を提供する。

【解決手段】 上記課題は、凝固殻と接触する側の鋳型銅板1の表面に、鋳型と凝固殻との潤滑剤として鋳型内で使用される潤滑剤との濡れ角を、潤滑剤と銅との濡れ角、潤滑剤とクロムとの濡れ角、潤滑剤とニッケルとの濡れ角のどれよりも小さくする材料からなる被覆層4が、規則的な模様で形成されている連続鋳造用鋳型によって解決される。この場合に、前記被覆層を物理蒸着法(PVD法)により被覆されたTiN層とする、または、被覆層の厚みを2μm〜20μmとすることが好ましい。

(もっと読む)

MgO蒸着材

【課題】 歩留まり良く製造し、広い温度範囲にわたって良好な放電応答性が得られ、更にパネル輝度の低下なしに大幅なアドレスIC数を削減する。

【解決手段】 PDP保護膜22の成膜用MgO蒸着材はMgO純度98%以上かつ相対密度90%以上のMgOのペレットからなる。ペレットはY、La、Ce、Pr、Nd、Pm及びSmからなる群より選ばれた1種又は2種以上の元素を含む。Yを含むときY濃度は5〜10000ppmであり、Laを含むときLa濃度は5〜15000ppmであり、Ceを含むときCe濃度は5〜16000ppmであり、Prを含むときPr濃度は5〜16000ppmであり、Ndを含むときNd濃度は5〜16000ppmであり、Pmを含むときPm濃度は5〜16000ppmであり、Smを含むときSm濃度は5〜16000ppmである。

(もっと読む)

光学薄膜及び光学薄膜の成膜方法

【課題】透明導電性物質層をイオンビームアシスト真空蒸着法によって成膜する場合、厳密な成膜速度の制御が難しいため、安定して高い導電性を得ることが難しかった。

【解決手段】イオンビーム量を、透明導電性物質層が着色しない範囲で連続的に変化させることで屈折率傾斜膜として、一つの透明導電性物質層の中に、最適な成膜速度とイオンビーム量の関係で成膜された膜厚部分を作ることを特徴とする光学薄膜を提供する。

(もっと読む)

581 - 600 / 689

[ Back to top ]