Fターム[4K029DA01]の内容

Fターム[4K029DA01]に分類される特許

141 - 154 / 154

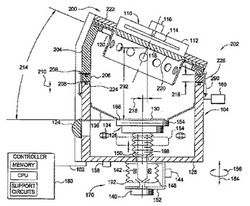

調整可能なターゲットを有する物理気相堆積チャンバ

本発明は、回転可能な基板ペデスタル及び少なくとも1つの移動可能な傾斜ターゲットを有する物理気相堆積(PVD)チャンバに関する。本発明の実施形態によれば、均一性の高い薄膜を堆積させることができる。 (もっと読む)

逆圧式封鎖弁用弁体クランプ装置及びロードロック式真空成膜装置

【課題】 弁座に押圧されている弁体の背面を短い動作時間かつ小さな動力によって支持する逆圧式封鎖弁用弁体クランプ装置及びそれを用いたロードロック式真空成膜装置を提供する。

【解決手段】 真空チャンバ10の内側から弁体17の背面を押圧手段18により押圧して真空チャンバ10の壁体内面10aの開口10b周縁に弁体17前面を当接させて該開口10bを封鎖する逆圧式封鎖弁17において、真空チャンバ10の壁体内側に固定されている固定部材52と、固定部材52に支持されながら、押圧手段18によって押圧されている弁体17の背面の周縁部に当接するようにして進出し、かつ弁体17の移動軌道上から退避するようにして退却する可動部材51と、可動部材51を駆動する駆動装置53,54,56とを有する。

(もっと読む)

磁気抵抗膜の製造方法及び製造装置

【課題】磁気抵抗変化率(MR比)等の磁気特性に優れたGMR及びTMR膜を高い歩留まりで製造可能な磁気抵抗膜の製造方法及び製造装置を提供する。

【解決手段】 磁化固定層、非磁性中間層、及び磁化自由層を含む磁気抵抗膜のうち、非磁性中間層及び磁化自由層を構成する少なくとも1つの薄膜を、スパッタ装置を用い基板近傍の圧力を8.0×10−3Pa以下として形成する。スパッタ装置は、カソードと基板ホルダとが配置された真空容器と、真空容器の排気口に連結された第1の排気装置と、ターゲットの表面近傍へのガス導入機構と、を備え、ターゲット表面近傍とその外側の中間空間との間で圧力差をつける第1の圧力調整手段と、中間空間と基板の表面近傍との間で圧力差をつける第2の圧力調整手段と、中間空間を排気する第2の排気装置とを設けたことを特徴とする。

(もっと読む)

半導体装置の製造方法

【課題】 酸素に対して活性な材質からなる薄膜を成膜する薄膜形成装置のメンテナンス時に発火してしまうことを防ぐことのできる技術を提供する。

【解決手段】 薄膜形成装置の成膜チャンバの内面を構成する部材もしくは成膜チャンバの内部に配置された部材であるターゲットシールドTGS、排気シールドEXS、ガス分散板GDB、およびリングチャックRCK等については、予め表面に金属を溶射し、酸素を含有した金属膜MF1を形成しておくことにより、これら部材の表面に酸素に対して活性な微粒子が堆積すると、堆積した微粒子中に金属膜MF1中の酸素が拡散し、酸化膜OF1が形成され、酸素に対して活性な微粒子は不活性な状態(化学的に安定な状態)へ変化する。

(もっと読む)

連続成膜装置

【課題】 作業性やメンテナンス性に優れ、しかも設置スペースが少なくて済み、隔壁端部がシール材と摺動しない連続成膜装置を提供する

【解決手段】 本発明の連続成膜装置は、分割構造の真空チャンバ1を備え、成膜ロール3、巻出しロール6及び巻取りロール7を備えた固定側チャンバ部1Fと、カソードボックス4を備えた移動側チャンバ部1M,1Mとで構成される。前記真空チャンバ1の内部は、ロール室16と成膜室17,17とが隔壁によって区画形成される。前記固定側チャンバ部1Fと移動側チャンバ部1M,1Mとは、前記真空チャンバ1の前端壁13と後端壁12の側端部を通る分割平面Dによって真空チャンバ1が分割されたものであり、前記移動側チャンバ部1Mを開閉することにより、前記固定側チャンバ部1Fと移動側チャンバ部1Mの分割端部がそれぞれシール材を介して当接離反する。

(もっと読む)

レーザ転写用ドナー基板の製造方法及びそれを用いた有機電界発光素子の製造方法

【課題】 レーザ転写用ドナー基板の製造装置とその製造方法及びそれを用いた有機電界発光素子の製造方法を提供する。

【解決手段】 レーザ転写用ドナー基板の製造装置は、真空チャンバ、該真空チャンバ内部をインライン(in−line)で移動しながら通過するドナー基板、及び該真空チャンバ内に形成され、該ドナー基板上に転写層を形成させる蒸着装置を含むことを特徴とする。前記レーザ転写用ドナー基板の製造方法及びそれを用いた有機電界発光素子の製造方法は、真空チャンバ内部をドナー基板がインラインに移動しながら通過し、前記真空チャンバ内に形成された蒸着装置が前記ドナー基板上に転写層を形成することを特徴とする。高真空を維持する真空チャンバ内で転写層、特に低分子有機発光層を連続して形成することができ、また該転写層で形成されたレーザ転写用ドナー基板を大量生産することができると言うメリットがある。また、これを用いた大面積の有機電界発光素子が製造できるメリットを提供する。

(もっと読む)

真空成膜装置

【課題】成膜空間を大気開放することなく基材の脱着を行うことが可能な真空成膜装置を提供する。

【解決手段】 互いに分離及び接合可能に構成され、接合により気密な内部空間を有する殻体を形成する第1の部分20及び第2の部分2Bと、第1の部分20の内部に成膜空間を区画するように第1の部分20に配設され、その開閉により該成膜空間を開放及び閉鎖するゲート1と、前記成膜空間に位置するように第1の部分20に配設された膜材料蒸発装置21と、成膜されるべき基材が取り付けられる基材取付装置6,8と、第2の部分2Bに配設され、第2の部分2Bが第1の部分20と接合されかつゲート1が開いた状態でゲート1を通って基材取付装置6,8を前記成膜空間に進出させかつ前記成膜空間から退却させる進退駆動装置3と、第1の部分20及び第2の部分2Bの内部空間をそれぞれ排気する第1及び第2の排気装置22,10と、を備えている。

(もっと読む)

蓋開閉式真空チャンバー

【課題】

カラーフィルター製造工程などに好適に用いられる蓋開閉式真空チャンバーの蓋と真空チャンバーの密着面用シール不良に起因する発塵および欠陥の発生を防止するためのシール構造を有する蓋開閉式真空チャンバーを提供すること。

【解決手段】

真空漏れ防止用のシール材であるO−リングを充填するための溝(アリ溝)を具備し開閉蓋機構のある真空チャンバーにおいて、溝の側面に接する第1の凸部と溝の側面に接しない第2の凸部を有する形状のO−リングを用い、蓋閉時の溝とシール材であるO−リングの接触摩耗による発塵を防止するようになした蓋開閉式真空チャンバーである。

(もっと読む)

薄膜製造装置及びその製造方法

【課題】 端面R部でのより一層の剥離防止効果を有する薄膜製造装置を提供すること。

【解決手段】 薄膜製造装置の内壁及び/又は内部部材の基材表面に溝が形成されており、更に該基材表面上に溶射被膜又はブラスト処理が施されている、薄膜製造装置。

(もっと読む)

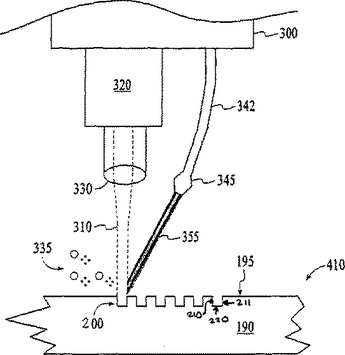

基板処理チャンバ用の要素及びその製造方法

基板処理チャンバは、チャンバ内部に露出された表面を有する要素を含む。この露出した表面は、互いに離間した窪みのパターンを有し、各窪みは、開口、側壁、及び底壁を有する。これらの窪みは、構造物の或る位置にある一部を気化するのに充分長い時間、構造物の表面上のその位置にパルス化したレーザビームを指向することによって形成される。また、要素は、エンクロージャへプラズマが入るのを減少するために、異なる直径を有する第1と第2の開口を有する、レーザで孔のあけられた、複数のガスの出口のあるエンクロージャを有するガス分配器であることができる。また、レーザで孔のあけられたガスの出口は、丸められたエッジを有することができる。  (もっと読む)

(もっと読む)

真空処理装置

【課題】 生産性を向上させるとともに、省スペース化した真空処理装置を提供する。

【解決手段】 基板を真空処理する真空処理室130と、基板を載置して搬送する基板キャリア12と、基板を大気側と真空側間とで搬入、搬出する予備室120A、120Bとを具備した真空処理装置において、予備室120A、120Bと真空処理室130間に、基板キャリア12を搬出入させる基板キャリアスライド室30を設けるとともに、この基板キャリアスライド室30は、基板キャリア12を滞在させる最小限の2対のレール32A、32Bを有し、これらのレール32A、32Bを予備室120A、120B、又は、真空処理室130に基板キャリア12を搬出入する位置に制御する位置制御機構を備える構成とした。

この場合位置制御機構は、ボールネジ34A、34Bと直動ガイド40とで構成すると良い。

(もっと読む)

基板処理装置

【課題】 メンテナンス時には十分なスペースを確保してメンテナンス作業を容易に行えるとともに、小スペース内に設置することを可能とするスリムな基板処理装置を提供する。

【解決手段】 粗引きポンプ15、第1の処理室12A、第2の処理室12B等を搭載した第1のキャビネット10と、電源部や制御部等を搭載した第2のキャビネット20とが電源ケーブルおよび信号ケーブルを介して連結されている。第2のキャビネット20の空きスペースS内に第1のキャビネット10を収納した収納状態に設定すると基板処理装置1をスリム化することができる。また第1のキャビネット10と第2のキャビネット20とを分離させた分離状態に設定すると、十分なスペースを確保することが可能となるため第1のキャビネット10に搭載された各種機器のメンテナンス作業を容易とすることができる。

(もっと読む)

スパッタ反応装置内で金属バリアを形成するために特にマルチステッププロセスで使用される可変四重電磁石アレー

スパッタチャンバ(70)及びそれが可能にするマルチステッププロセス。チャンバ軸と同軸な四重電磁石矩形アレー(72)はチャンバ内のRFコイル(46)の裏側にあることが好ましい。異なる磁場分布を生成するために、例えば、ターゲット材料をウエハ(32)上にスパッタするためにスパッタターゲット(38)が給電されるスパッタ堆積モードとRFコイルがアルゴンスパッタリングプラズマをサポートするスパッタエッチングモードとの間でコイル電流を個別に制御できる。ターゲット材料のRFコイルにおいては、コイルにDCバイアスをかけることができ、コイルアレーがマグネトロンとしての機能を果たす。このようなプラズマスパッタチャンバ内で行なわれるマルチステッププロセスは、様々な条件下でのターゲットからのバリア材料のスパッタ堆積と、基板のアルゴンスパッタエッチングとを含んでいてもよい。ターゲット電力及びウエハバイアスの減少を伴うフラッシュステップが適用される。 (もっと読む)

プラズマイオン注入システムのためのインサイチュプロセスチャンバの調整方法

【解決手段】基板のプラズマイオン注入のための方法が、プロセスチャンバ、該プロセスチャンバにプラズマを形成する発生源、プロセスチャンバに基板を保持するプラテン、およびプラズマから基板にイオンを加速する電圧源を含むプラズマイオン注入システムを用意し、基板のプラズマイオン注入から生ずる付着膜の組成物に似た新しいコーティング膜を、新しいコーティング膜を形成する前にプロセスチャンバの内側表面に付着し、一つ以上の活性化されたクリーニング前駆体を使用して古い膜を除去することにより、プロセスチャンバの内側表面をクリーニングし、プラズマイオン注入プロセスにしたがって基板へのプラズマイオン注入を行い、プロセスチャンバの内側表面をクリーニングすること、および新しいコーティングに続いて一つ以上の基板に対してプラズマイオン注入をおこなうことの工程を繰り返すことを含む。  (もっと読む)

(もっと読む)

141 - 154 / 154

[ Back to top ]