Fターム[4K029DB04]の内容

Fターム[4K029DB04]に分類される特許

81 - 100 / 221

表面被覆切削工具

【課題】本発明の目的は、高度な耐摩耗性を付与することができる被膜を備えた表面被覆切削工具を提供することにある。

【解決手段】本発明の表面被覆切削工具は、基材と該基材上に形成された被膜とを備えるものであって、該被膜は、1以上の層を含み、該層のうち少なくとも1の層は、結晶構造が正方晶型である化学式VXNb1-XZY(ただし、X、Yはそれぞれ原子比を示し、Xは0.5≦X≦0.65であり、Yは0.1≦Y≦2である。また、Zは硼素、酸素、炭素、および窒素からなる群より選ばれる少なくとも1種の元素を示す。)で示される第1化合物を含むニオブ含有バナジウム層であることを特徴とする。

(もっと読む)

切削工具用硬質皮膜

【課題】高硬度焼入鋼の切削における耐摩耗性に秀れる切削工具用硬質皮膜の提供。

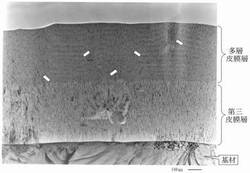

【解決手段】基材上に形成される切削工具用硬質皮膜であって、第一皮膜層と第二皮膜層とが交互に各2層以上積層して成る多層皮膜層を含み、前記第一皮膜層は金属成分として少なくともAlとCrとを含み非金属成分としてNを含み不可避不純物を含む皮膜層であり、第二皮膜層は金属及び半金属成分として少なくともTiとSiとを含み非金属成分としてNを含み不可避不純物を含む皮膜層であり、前記第一皮膜層及び前記第二皮膜層の夫々一層当りの膜厚は1nm以上20nm以下に設定され、前記多層皮膜層を断面TEM法で観察したとき、前記第一皮膜層と前記第二皮膜層とが混在した混在組織部が存在し、この混在組織部の面積が前記多層皮膜層の断面積の5%以上80%以下であるもの。

(もっと読む)

被覆部材

【課題】

高速度切削、高送り切削、被削材の高硬度化などの厳しい切削加工条件において長寿命を実現できる切削工具用の被覆部材の提供を目的とする。

【解決手段】

基材の表面に被膜を被覆した被覆部材において、被膜の少なくとも1層はAl、Ti、Zr、Hf、V、Nb、Ta、Cr、Mo、Wの中から選ばれた少なくとも1種の金属元素Mと、C、N、Oの中から選ばれた少なくとも1種の非金属元素Xとからなる(立方晶の金属化合物の硬質膜であり、硬質膜の(111)面に関する正極点図のα軸のX線強度分布はα角80〜90度の範囲に最高強度を示す被覆部材。

(もっと読む)

スパッタリングターゲットの製造方法、それを用いた硬質被膜の形成方法および硬質被膜被覆部材

【課題】金属表面に耐食性や耐磨耗性を有する硬質被膜を効率的に形成できるスパッタリングターゲットを提供する。

【解決手段】クロムを主成分とし、けい素を1〜50原子%含有し、ジルコニウム、ハフニウム、ニオブ、タンタル、タングステンおよびモリブデンから成る群より選択される少なくとも1種の元素を0.1〜30原子%含有する原料粉末を調製する工程と、得られた原料粉末を真空度が5×10−2Pa以下の真空中で脱ガス処理を実施する工程と、脱ガス処理した原料粉末に20〜35MPaの加圧力を作用せしめ温度1100℃〜1500℃に加熱して焼結し板状の合金ターゲット材を調製する工程とを備えることにより、相対密度が95.0%以上であり、欠陥の最大幅が0.1mm以下であり、ビッカース硬度(Hv0.05)が1000以上の硬質被膜を形成するスパッタリングターゲットを製造する。

(もっと読む)

表面被覆材料及びこれを利用する切削工具並びに工作機械

【課題】高温領域での酸化劣化を抑えながらも高耐衝撃性を発現できる表面被覆材料及びこれを利用する切削工具並びに工作機械を提供する。

【解決手段】高速度工具鋼や超硬合金からなる基材11と、基材11の表面に設けられてアルミニウム(Al),ジルコニウム(Zr),クロム(Cr),珪素(Si),チタン(Ti)のうちの少なくとも一種の窒化物(N)からなる金属窒化物層12と、金属窒化物層12の表面に設けられてスズ(Sn)及びジルコニウム(Zr)の少なくとも一方とアルミニウム(Al)との酸化物(O)からなる金属酸化物層13とを備えてなる表面被覆材料10とした。

(もっと読む)

被覆部材

【課題】

高速度切削、高送り切削、被削材の高硬度化などの厳しい切削加工条件において長寿命を実現できる切削工具用の被覆部材の提供を目的とする。

【解決手段】

基材の表面に被膜を被覆した被覆部材において、被膜の少なくとも1層はAl、Ti、Zr、Hf、V、Nb、Ta、Cr、Mo、Wの中から選ばれた少なくとも1種の金属元素Mと、C、N、Oの中から選ばれた少なくとも1種の非金属元素Xとからなる立方晶の金属化合物の硬質膜であり、硬質膜の(220)面に関する正極点図のα軸のX線強度分布はα角80〜90度の範囲に最高強度を示す被覆部材。

(もっと読む)

MgaZn1−aO単結晶薄膜の作製方法

【課題】高品質のMgaZn1-aO単結晶薄膜を確実に形成することができる単結晶薄膜の作製方法を提供する。

【解決手段】プラズマアシスト付き反応性蒸着法によって成膜する反応性蒸装置を使用し、蒸着源であるルツボ6をヒータ8により加熱し、その内部に入れた合金材料(MgxZn1-x)を蒸発させ、高周波酸素プラズマ中を通して、ベルジャ10内の上部に置かれた基板の表面に付着させて、MgaZn1-aO単結晶薄膜を成膜する。

(もっと読む)

酸化物皮膜、酸化物皮膜被覆材および酸化物皮膜の形成方法

【課題】従来のアルミ酸化物ベースの酸化物皮膜よりも耐摩耗性に優れる酸化皮膜、酸化

物皮膜被覆材および酸化物皮膜の形成方法を提供する。

【解決手段】[1] (Zr1-a-b-c Ala Mgb Yc )(O1-x Nx )からなり、Zrおよ

びAlとMg、Yの1種以上とを含有する金属ターゲットを使用し、カソード放電型のア

ークイオンプレーティング法またはマグネトロンスパッタリング法によって形成された酸

化物皮膜であって下記式(1) 〜(5) を満たすことを特徴とする酸化物皮膜。

0.1≦a≦0.7 ------ 式(1) 0≦b≦0.15 ------- 式(2)

0≦c≦0.15 ------- 式(3) 0<b+c ------------ 式(4)

0≦x≦0.5 --------- 式(5)

〔但し、上記において、aはAlの原子比、bはMgの原子比、cはYの原子比、1−

a−b−cはZrの原子比を示し、xはNの原子比、1−xはOの原子比を示すものであ

る。〕 [2] 前記酸化物皮膜においてxが0であるもの等。

(もっと読む)

切削工具

【課題】耐摩耗性および潤滑性が高く、かつ耐欠損性に優れた切削工具を提供する。

【解決手段】基体2と、この基体2の表面を被覆する被覆層6とからなり、被覆層6が、Ti1−a−b−c−dAlaWbSicMd(C1−xNx)(ただし、MはNb、Mo、Ta、HfおよびYから選ばれる少なくとも1種、0.45≦a≦0.55、0.01≦b≦0.1、0≦c≦0.05、0.01≦d≦0.1、0≦x≦1)からなる第1層7と、(Al1−hM’h)vOw(ただし、M’はTi、Cr、Zr、Nb、Mo、Ta、HfおよびYから選ばれる1種以上、0≦h≦0.65、1≦w/v≦2.5)からなる第2層8とからなる切削工具1である。

(もっと読む)

硬質被覆層がすぐれた潤滑性、耐チッピング性、耐摩耗性を発揮する表面被覆切削工具

【課題】耐熱合金の高速断続切削加工で硬質被覆層がすぐれた潤滑性、耐チッピング性、耐摩耗性を発揮する表面被覆切削工具を提供する。

【解決手段】工具基体表面に、下部層として、(Al1−XTiX)Nあるいは(Al1−X−ZTiXMZ)層(但し、0.3≦X≦0.5、0.001≦Z≦0.1、かつ、Mは、Zr、Y、V、W、Nb、Mo、Cr、SiまたはBから選ばれる1種または2種以上の元素)を形成し、上部層として、(Cr1−aBa)Nb相(但し、0.4≦a≦0.7、0.15≦b≦0.55)素地に、下部層との界面から上部層最表面へ向かうにしたがって、BN相の分散分布面積割合が次第に増加するBN分散CrBN層を形成する。

(もっと読む)

材料の組み合わせライブラリを構築するための命令セットの生成方法、及びその使用

【課題】マスクを用いた堆積を含む方法によって基材上に材料の組み合わせライブラリを構築する方法に関し、ライブラリに含まれる個々の材料の組成範囲を任意に設定できる命令セット生成方法を提供する。

【解決手段】マスクを用いた堆積を含む方法によって基材上に材料の組み合わせライブラリを構築するための命令セットの生成方法であって、(a)コンピューターが、材料を構成する3つの成分群の堆積速度を入力等されるステップ、(b)コンピューターが、3つの成分群のそれぞれを頂点とする三角組成図30において、ライブラリを構築する組成範囲を、三角組成図における所定形状31の位置及び大きさとして入力されるステップ、及び(c)コンピューターが、三角組成図における所定形状の位置及び大きさ等に基づいて、マスクの移動速度に関する命令セットを生成するステップ、を含む。

(もっと読む)

切削工具

【課題】 切刃における耐摩耗性と切屑が衝突する部分においても被覆層が剥離しない耐剥離性を兼ね備えた切削工具を提供する。

【解決手段】 すくい面と逃げ面との交差稜線部を切刃とし、基体6の表面に被覆層7を被覆してなり、被覆層7を外表面から顕微鏡にて観察した組織が、切刃部5においては平均粒径0.5〜2μmの粒状粒子として観察され、切刃部5から離れた中央部8では平均粒径0.1〜0.8μmの粒状粒子として観察される切削工具1である。

(もっと読む)

マイクロ電子工学の基板に薄膜を選択的に堆積するための自己整合金属マスクアセンブリ、およびその使用方法

本発明は、マイクロ電子工学の基板およびデバイスに、薄膜を選択的に堆積するための自己整合金属マスクアセンブリに関し、上記自己整合金属マスクアセンブリは、a)メタライズされるパターンを規定する穴または領域と、センタリング穴とを有する上方金属マスクと、b)メタライズされる基板またはデバイスと同じサイズおよび形状の穴と、上記アセンブリをセンタリングするためのさらなる補助穴とを有する下方金属マスクと、c)上記のパーツをセンタリングするために、上記補助穴と対応するロッドを備えるピースまたはベースとを備え、完全なアセンブリを固定し維持するための上方ピースまたはフレームは、ネジおよびわずかな圧力によって整合される。上記アセンブリは続いて、蒸着機のサンプルホルダに固定することができる。  (もっと読む)

(もっと読む)

成膜装置および有機EL装置の製造方法

【課題】基板表面に異物があった場合でも陰極と陽極とのショートを防止可能な成膜装置および有機EL装置の製造方法を提供すること。

【解決手段】成膜装置100は、蒸着装置110と蒸着装置120とを備えた成膜装置であって、蒸着装置110と蒸着装置120とのそれぞれは、蒸着槽20,60と、蒸着槽20,60内に配置され基板32を保持する保持部30,70と、蒸着槽20,60内に保持部30,70に対向して配置され膜材料を蒸発させる蒸着源40,42,90と、を備え、蒸着装置110における保持部30の基板保持面30aと蒸着源40,42との距離は、蒸着装置120における保持部70の基板保持面70aと蒸着源90との距離よりも短いことを特徴とする。

(もっと読む)

水素分離膜の製造方法

【課題】圧延膜において、ピンホール部が効果的に封孔された、水素透過効率が高い、ピンホールのない水素分離膜の製造方法を提供すること。

【解決手段】水素分離膜を製造する製造方法であって、第1金属を圧延して膜1を形成する膜形成工程と、前記膜1に生じたピンホール部2に有機物を主成分とする液状又は顔料を主成分とする粉末状の塗布剤3を塗布する塗布工程と、ピンホール部2に前記塗布剤3を塗布した前記膜1に、第2金属4を蒸着する蒸着工程と、を備えることを特徴とする、水素分離膜製造方法。

(もっと読む)

被膜付き切削工具インサート

【課題】鋼およびステンレス鋼の機械加工性能を高めた被膜付き工具を提供する。

【解決手段】超硬合金基材と被膜とを有し、特に鋼またはステンレス鋼を湿式または乾式で機械加工するのに有用な切削工具インサートにおいて、

上記被膜が、

総厚さ0.5〜5μm、望ましくは1〜4μmで、柱状粒のTi1−xAlxNの層であって、0.25≦x≦0.7、望ましくはx>0.4である第1層すなわち最内層と、

厚さ1〜5μm、望ましくは1.5〜4.5μm、最も望ましくは2〜4μmで、柱状粒の(Al1−yCry)2O3層であって、0.1≦y≦0.6、望ましくはy=0.5である層と

を含むことを特徴とする。

(もっと読む)

表面被覆切削工具

【課題】溶着性の高い被削材の高速重切削加工で硬質被覆層がすぐれた耐欠損性と耐摩耗性を発揮する表面被覆切削工具を提供する。

【解決手段】炭化タングステン基超硬合金または炭窒化チタン基サーメットからなる工具基体の表面に、(a)下部層として、(Al1−XTiX)Nを満足する(但し、Xは原子比で0.3≦X≦0.7)AlとTiの複合窒化物層、(b)中間層として、(Al1−αCrα)Nまたは(Al1−β−γCrβMγ)N(ここで、Mは、Crを除く周期律表4a,5a,6a族の元素、Si、B、Yのうちから選ばれた1種又は2種以上の添加成分)を満足する(但し、α、β、γは原子比で0.2≦α≦0.6、0.10≦β≦0.54、0.01≦γ≦0.25、0.2≦β+γ≦0.6)を満足するAlとCr(とM)の複合窒化物層、(c)上部層として、AlとCr(とM)の合金層を設ける。

(もっと読む)

硬質被覆層がすぐれた耐チッピング性を発揮する表面被覆切削工具

【課題】低硬度で溶着を起こしやすい被削材の高速切削加工で、硬質被覆層がすぐれた耐チッピング性を発揮する表面被覆切削工具を提供する。

【解決手段】炭化タングステン基超硬合金または炭窒化チタン基サーメットで構成された工具基体の表面に、1〜5μmの平均層厚を有し、かつ、組成式:(Cr1−XYX)N(但し、原子比で、0.01≦X≦0.1)を満足するCrとYの複合窒化物層からなる硬質被覆層を形成してなる表面被覆切削工具。

(もっと読む)

硬質被覆層がすぐれた耐欠損性を発揮する表面被覆切削工具

【課題】重切削加工で硬質被覆層がすぐれた耐欠損性を発揮する表面被覆切削工具を提供する。

【解決手段】超硬合金、サーメット、立方晶窒化ほう素基超高圧焼結体からなる切削工具基体表面に、組成式(Al1−X TiX )N(ただし、原子比で、Xは0.40〜0.60)を満足するAlとTiの複合窒化物層からなり、かつ、該層についてEBSDによる結晶方位解析を行った場合、表面研磨面の法線方向から0〜15度の範囲内に結晶方位<112>を有する結晶粒の面積割合が50%以上であり、また、隣り合う結晶粒同士のなす角を測定した場合に、小角粒界(0<θ≦15゜)の割合が50%以上であるような結晶配列を示すAlとTiの複合窒化物層で硬質被覆層を構成する。

(もっと読む)

保持治具、薄膜形成装置、及び薄膜形成方法

【課題】基材を保持するとともに、基材の平坦面の露出領域の面積を任意に変更することが可能な保持治具を提供する。

【解決手段】保持治具50は、透明基材10a下面の反射領域10a以外の領域をマスクするマスク部材53A、53Bを有している。このマスク部材53A、53Bはフレーム51に対して着脱可能であるため、反射膜10bを形成した後にマスク部材53A、53Bをフレーム51から取り外すことで、透明基材10aを別の保持治具などに載せ替えることなく、接着領域10cを露出させることが可能となる。これにより、作業効率を向上させるとともに、透明基材10aへの薄膜形成工程の工数を削減することができ、ミラー10の製造コストを削減することが可能となる。

(もっと読む)

81 - 100 / 221

[ Back to top ]