Fターム[4K029DD05]の内容

物理蒸着 (93,067) | イオンプレーティング装置 (1,355) | 電子銃を有する、HCD式 (200)

Fターム[4K029DD05]に分類される特許

121 - 140 / 200

成膜装置

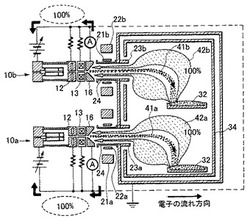

【課題】反射電子帰還電極を含むUR式プラズマガンを複数有するプラズマ処理装置において、膜厚及び膜質の均一な膜を安定的に成膜できるようにする

【解決手段】少なくとも1つのUR式プラズマガンの電位をフローティング電位にする。すべてのUR式プラズマガンをフローティング電位にしてもよい。一つのUR式プラズマガンのみを接地し、他のUR式プラズマガンをフローティング電位にしてもよい。

(もっと読む)

温熱間鍛造用金型及びその製造方法

【目的】金型表面の摩耗を抑制することができ、これにより、金型寿命を延ばし、製造コストを低廉化することができる温熱間鍛造用金型及びその製造方法を提供すること。

【解決手段】温熱間鍛造用金型1は、金型意匠面2に4A族(Ti,Zr,Hf)、5A族(V,Nb,Ta)、6A族(Cr,Mo,W)金属の一種又は二種以上を含む炭化物、窒化物若しくは炭窒化物、及び、4A族(Ti,Zr,Hf)、5A族(V,Nb,Ta)、6A族(Cr,Mo,W)金属の一種又は二種以上とSi及びAlの一種又は二種とを含む窒化物からなる群から選ばれる一種又は二種以上からなる単層又は多層の硬質被膜3を備え、硬質被膜3は、表面粗さRaがいずれの方向から測定しても0.1μm以上0.6μm以下である。

(もっと読む)

硬質被覆層がすぐれた耐欠損性を発揮する表面被覆切削工具

【課題】重切削加工で硬質被覆層がすぐれた耐欠損性を発揮する表面被覆切削工具を提供する。

【解決手段】超硬合金、サーメット、立方晶窒化ほう素基超高圧焼結体からなる切削工具基体表面に、組成式(Cr1−X AlX )N(ただし、原子比で、Xは0.40〜0.70)を満足するCrとAlの複合窒化物層からなり、かつ、該層についてEBSDによる結晶方位解析を行った場合、表面研磨面の法線方向から0〜15度の範囲内に結晶方位<111>を有する結晶粒の面積割合が50%以上であり、また、隣り合う結晶粒同士のなす角を測定した場合に、小角粒界(0<θ≦15゜)の割合が50%以上であるような結晶配列を示すCrとAlの複合窒化物層で硬質被覆層を構成する。

(もっと読む)

硬質被覆層がすぐれた耐欠損性を発揮する表面被覆切削工具

【課題】重切削加工で硬質被覆層がすぐれた耐欠損性を発揮する表面被覆切削工具を提供する。

【解決手段】超硬合金、サーメット、立方晶窒化ほう素基超高圧焼結体からなる切削工具基体表面に、組成式(Al1−X TiX )N(ただし、原子比で、Xは0.35〜0.60)を満足するAlとTiの複合窒化物層からなり、かつ、該層についてEBSDによる結晶方位解析を行った場合、表面研磨面の法線方向から0〜15度の範囲内に結晶方位<100>を有する結晶粒の面積割合が50%以上であり、また、隣り合う結晶粒同士のなす角を測定した場合に、小角粒界(0<θ≦15゜)の割合が50%以上であるような結晶配列を示すAlとTiの複合窒化物層で硬質被覆層を構成する。

(もっと読む)

硬質被覆層がすぐれた耐欠損性を発揮する表面被覆切削工具

【課題】重切削加工で硬質被覆層がすぐれた耐欠損性を発揮する表面被覆切削工具を提供する。

【解決手段】超硬合金、サーメット、立方晶窒化ほう素基超高圧焼結体からなる切削工具基体表面に、組成式(Cr1−X AlX )N(ただし、原子比で、Xは0.40〜0.70)を満足するCrとAlの複合窒化物層からなり、かつ、該層についてEBSDによる結晶方位解析を行った場合、表面研磨面の法線方向から0〜15度の範囲内に結晶方位<100>を有する結晶粒の面積割合が50%以上であり、また、隣り合う結晶粒同士のなす角を測定した場合に、小角粒界(0<θ≦15゜)の割合が50%以上であるような結晶配列を示すCrとAlの複合窒化物層で硬質被覆層を構成する。

(もっと読む)

硬質被覆層がすぐれた耐欠損性を発揮する表面被覆切削工具

【課題】重切削加工で硬質被覆層がすぐれた耐欠損性を発揮する表面被覆切削工具を提供する。

【解決手段】超硬合金、サーメット、立方晶窒化ほう素基超高圧焼結体からなる切削工具基体表面に、組成式Ti(C1−X NX )(ただし、原子比で、Xは0.40〜0.96)を満足するTiの炭窒化物層からなり、かつ、該層についてEBSDによる結晶方位解析を行った場合、表面研磨面の法線方向から0〜15度の範囲内に結晶方位<111>を有する結晶粒の面積割合が50%以上であり、また、隣り合う結晶粒同士のなす角を測定した場合に、小角粒界(0<θ≦15゜)の割合が50%以上であるような結晶配列を示す改質Ti炭窒化物層で硬質被覆層を構成する。

(もっと読む)

イオンプレーティング用蒸発源材料の原料粉末、イオンプレーティング用蒸発源材料及びその製造方法、ガスバリア性シート及びその製造方法

【課題】ガスバリア性の高いガスバリア膜を成膜できるイオンプレーティング用蒸発源材料の原料粉末等を提供する。また、イオンプレーティング法に適した蒸発源材料及びその製造方法、並びにガスバリア性シート及びその製造方法を提供する。

【解決手段】酸化ケイ素粉末100重量部と、導電性材料粉末5重量部以上100重量部以下とを含有する原料粉末により、上記課題を解決する。この原料粉末は、酸化ケイ素粉末の平均粒径が好ましくは5μm以下であるとともに、導電性材料粉末の平均粒径が5μm以下であることが好ましく、導電性材料粉末が、金属、導電性を有する金属酸化物、金属窒化物、及び金属酸窒化物から選ばれる少なくとも1つであることが好ましい。本発明のイオンプレーティング用蒸発源材料は、前記原料粉末を圧縮成形又は造粒させて平均粒径が2mm以上の塊状粒子又は塊状物に加工したものである。

(もっと読む)

イオンプレーティング用蒸発源材料の原料粉末、イオンプレーティング用蒸発源材料及びその製造方法、ガスバリア性シート及びその製造方法

【課題】生産性が高く、緻密で密着性がよく、ガスバリア性の高いガスバリア膜を成膜できるイオンプレーティング用蒸発源材料の原料粉末等を提供する。また、イオンプレーティング法に適した蒸発源材料及びその製造方法、並びにガスバリア性シート及びその製造方法を提供する。

【解決手段】平均粒径が5μm以下の酸化ケイ素と、平均粒径が5μm以下であり屈折率が1.8以上である高屈折率材料とを有し、高屈折率材料の含有量が、酸化ケイ素100重量部に対して、5重量部以上50重量部以下である原料粉末により、上記課題を解決する。この原料粉末は、酸化ケイ素の比表面積が600m2/g以上であることが好ましい。本発明のイオンプレーティング用蒸発源材料は、上記原料粉末を焼結又は造粒させて平均粒径が2mm以上の塊状粒子又は塊状物に加工したものである。

(もっと読む)

アルミニウム添加酸化亜鉛系透明導電膜

【課題】

本発明は、従来の真空蒸着設備を用い成膜することの出来る、導電性、透明性、及び外観に優れたアルミニウム添加酸化亜鉛系透明導電膜を提供する。

【解決手段】

不純物ドーパントとして少なくともフッ化アルミニウムを0.01〜10重量%の割合で含む酸化亜鉛焼結体をターゲット材料とした真空蒸着法により、基板上に成膜されることを特徴とするアルミニウム添加酸化亜鉛系透明導電膜。

(もっと読む)

プラズマガン

【課題】組み立て、または分解の際の作業性を向上できるプラズマガンを提供することを目的とする。

【解決手段】カソードフランジ12と第1中間電極5との間にガラス管13が配置されたプラズマガン1において、第1中間電極5のフランジ部5aに固定されると共に、カソードフランジ12に形成されたガイド孔12bに挿通されたスタッドボルト21と、スタッドボルト21が挿通されたカソードフランジ12を第1中間電極5側に向けて押圧するスプリング押え機構35とを備える。このプラズマガン1では、カソードフランジ12を簡単に位置合わせでき、さらに、カソードフランジ12はスタッドボルト21に沿ってガラス管13を押圧するので、ガラス管13に対する均一な押圧を行い易く、さらに、第1中間電極5とカソードフランジ12との間にガラス管13を挟み付けて簡単に固定できるために、組み立てや分解の際の作業負担が軽減する。

(もっと読む)

成膜装置及び成膜方法

【課題】成膜材料を加熱して気化させる際の形状を安定化させ、成膜の効率を向上させることができる成膜装置及び成膜方法を提供する。

【解決手段】プラズマビームPbを用いて基板に膜を生成する成膜装置1において、材料ロッドMを保持するハース25のガイド部31は、上端縁部37の外径が下端部32側の外径よりも小さく、プラズマビームPbの入射範囲Aは、上端縁部37の外周内に合わせられている。その結果として、ガイド部31の上端縁部37に集中的にプラズマビームPbが入射するようになり、ガイド部31の上端縁部37の温度を局所的に高めやすくなる。さらに、上端縁部37から下端部32にかけての温度勾配が大きくなり、上端縁部37と下端部32との間で、成膜材料を溶融させる温度となる範囲が狭くなり、溶融状態の成膜材料が少なくなって形状が安定し、成膜効率を向上させることができる。

(もっと読む)

反射防止膜成膜装置及び反射防止膜製造方法

【課題】反射防止膜を成膜する際の安全性を高めると共に、基板に対する水素パッシベーションを効果的に行って生産性も向上する。

【解決手段】太陽電池用の反射防止膜を成膜する成膜装置1において、成膜室9内にプラズマビームPb2を供給し、酸化珪素からなるタブレットMを昇華させて反射防止膜を成膜する。更に、水素イオン発生ガスを成膜室9内に導入し、アークプラズマ環境で水素イオンを生成し、その水素イオンでダングリングボンドを終端する。この成膜装置1では、酸化珪素からなるタブレットMを用いているため、モノシランガスに比べて安全性は極めて高い。さらに、加熱ヒータ26による加熱によって水素パッシベーションが促進される。その結果として、基板Wに対する水素パッシベーションを効果的に行いながら生産性も向上できる。

(もっと読む)

硬質皮膜形成用ターゲット及び硬質皮膜被覆工具の製造方法

【課題】従来のTiAlNよりも高速・高能率切削が可能な、耐熱性および耐摩耗性に優れた硬質皮膜形成用ターゲットを提供。

【解決手段】(Tix、Aly、Mz)からなる硬質皮膜形成用ターゲットであって、0.5≦x≦0.8、0.2≦y≦0.5、z≦0.1、x+y+z=1、(Mは1種または2種以上の金属又は半金属元素であり、x、y、zはそれぞれTi、Al、Mの原子比を示す。以下同じ)の組成であり、且つ相対密度即ち製品完全固体に対する原料体積比が50%以上70%以下であることを特徴とする硬質皮膜形成用ターゲット。

(もっと読む)

薄膜形成装置、薄膜形成方法、電気光学装置の製造方法、電子機器

【課題】スプラッシュによる成膜不良を低減可能な薄膜形成装置、薄膜形成方法、電気光学装置の製造方法、電子機器を提供すること。

【解決手段】薄膜形成装置100は、チャンバー101内に設けられた蒸発源としてのハース104に収納された膜材料MにプラズマビームPBを照射して加熱することにより蒸発させて、基板Wに薄膜を形成する薄膜形成装置であって、プラズマビームPBを発生させるプラズマビーム発生器110と、基板Wをハース104に対して対向するように支持する基板装着部121と、基板装着部121とハース104との間に設けられた複数の開口部を有する導電性の捕獲板130と、捕獲板130に正または負の電位を与える電位発生部V4と、を備えた。

(もっと読む)

透明導電膜を有するロール状樹脂フィルムの製造方法

【課題】透明導電膜を備えたロール状樹脂フィルムを製造する際に、生産コストを抑制させた製造方法を提供することにある。

【解決手段】樹脂フィルムF上に透明導電膜を有するロール状樹脂フィルムの製造方法において、前記透明導電膜を成膜する前に、前記樹脂フィルムF上に少なくとも、大気圧もしくはその近傍の圧力環境下にて、バリア膜をプラズマCVD法により成膜し、前記バリア膜上に平坦化膜を塗布により成膜することを特徴とするロール状樹脂フィルムの製造方法。

(もっと読む)

可撓性基板への透明導電膜の形成装置、マスク部材、及び有機エレクトロルミネッセンス素子用透明導電膜樹脂基板

【課題】長尺の可撓性樹脂基板において、透明導電膜パターンのマスクパターニングの実現手段を提供することであり、可撓性樹脂基板において、透明導電膜パターン形成を連続的に行うことで、品質が高く、生産性が高いコストダウン可能な透明導電膜形成装置を提供することにある。また、これに用いるマスク部材、前記の形成装置により作製された有機EL用の透明導電膜樹脂基板を提供する。

【解決手段】真空槽1内を連続して搬送される長尺の可撓性樹脂基板上に、透明導電膜を形成する透明導電膜の形成装置において、可撓性樹脂基板2の搬送中に、パターン形成用のマスク部材を可撓性樹脂基板に密着し同期して移動させながら、マスク部材Mとの密着区間にて薄膜形成手段を用いてパターン成膜を行う透明導電膜の形成装置。

(もっと読む)

金属化合物膜と、その成膜方法、成膜装置

【課題】所定の組成比の膜を成膜して高靱性、耐摩耗性と密着力向上とを両立させる。

【解決手段】N2 ガスの導入手段を有する真空槽11と、M(Mは、Ti またはCr )用、Al 用のハース31、31と、ホローカソード形の電子銃20、20と、電子ビーム電源と、ワークW、W…用のバイアス電源と、質量分析計50と、組成比制御系とを設ける。

(もっと読む)

プラズマガン

【課題】プラズマの噴出口に設けられた絶縁管がプラズマの熱により損傷されるのを防止することのできるプラズマガンを提供する。

【解決手段】プラズマを生成する陰極部1a、1f、1g及び陰極部で生成されたプラズマ6を対象方向に吐出しつつ、対象からの反射電子を電源に帰還させる帰還電極部を有するプラズマガンにおいて、帰還電極部は、プラズマの出口が形成されたフレーム1eと、プラズマの出口の表面を電気的に絶縁する絶縁管1hと、絶縁管の対象方向の末端に向かってガスが吐出されるように形成されたガス流路部とを備えるように構成した。ガス流路部は、プラズマの出口と接続する孔を有してフレームの上記対象方向とは反対側の内側面に付着されてフレームの内側面に流路空間を形成する蓋部93と、ガス注入通路91と、複数のガス吐出通路92とを含む。

(もっと読む)

イオンプレーティング用蒸発源材料の原料粉末、イオンプレーティング用蒸発源材料及びその製造方法、ガスバリア性シート及びその製造方法

【課題】生産性が高く、緻密で密着性のよいガスバリア膜を成膜できるイオンプレーティング用蒸発源材料の原料粉末等を提供する。また、イオンプレーティング法に適した蒸発源材料及びその製造方法、並びにガスバリア性シート及びその製造方法を提供する。

【解決手段】平均粒径が5μm以下の二酸化ケイ素粉末と、平均粒径が5μm以下の炭化ケイ素粉末及び/又は一酸化ケイ素粉末からなるケイ素化合物粉末とを有する原料粉末により、上記課題を解決する。この原料粉末は、二酸化ケイ素粉末の比表面積が600m2/g以上であることが好ましく、ケイ素化合物粉末が二酸化ケイ素粉末100重量部に対して10重量部以上50重量部以下で添加されていることが好ましい。本発明のイオンプレーティング用蒸発源材料は、前記原料粉末を焼結又は造粒させて平均粒径が2mm以上の塊状粒子又は塊状物に加工したものである。

(もっと読む)

装飾処理が施された成形品の製造方法、および、成形品

【課題】しぼ加工等の凹凸加工に合わせて樹脂材料の選択や成形条件を制限する必要がない成形品の製造方法を提供する。

【解決手段】表面が平坦で所定の外形を有する樹脂成形品7の上に、表面に凹凸形状を備えた凹凸膜7aを成膜する工程と、凹凸膜7aの上にその凹凸形状に沿って装飾膜5を成膜する工程とを有する製造方法である。この製造方法では、樹脂成形品7の表面を直接凹凸加工する必要がないため、樹脂成形品7を表面が平坦な金型101,102等で容易に成型でき、樹脂選択や成型条件を凹凸加工に合わせて制限する必要がない。装飾膜6は、金属膜、および、樹脂成形品の材料とは屈折率の異なる誘電体膜の少なくとも一方を含む構成にすることができる。

(もっと読む)

121 - 140 / 200

[ Back to top ]